Содержание

Назначение и виды рейсмусовых станков

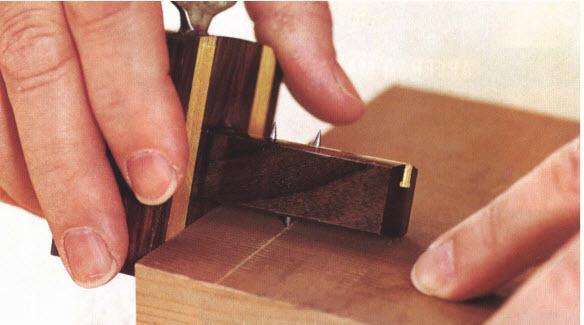

Рейсмусовый станок – это инструмент, который позволяет выполнить идеально ровные, точные линии. Это позволяет избежать неровностей и рваных контуров, которые нередко возникают при нанесении разметки вручную. Притом необязательно покупать это инструмент в специализированном магазине – его можно изготовить самостоятельно из электрорубанка. Острое лезвие обеспечивает абсолютную точность без каких-либо ошибок или помех. В том случае, если понадобятся ножи разного типа, сменить один на другой будет очень легко (и получить стружку нужных параметров).

Однако стоит помнить о том, что перед применением рейсмуса следует обработать дерево на фуговальном станке. Для работы с полимерами подойдут лишь рейсмусы с обрезиненными вальцами. Что до обработки мелких деталей и тонкой работы, то здесь самодельный рейсмус неудобен.

Существует две основных разновидностей рейсмусов:

- С одним ножевым валом. Самый простой и бюджетный вариант, подходящий для рейсмусования только с одной стороны.

- С двумя валами. В этом случае валы расположены на столе и над столом. Подходят для крупных работ, а потому часто используется в строительстве частных домов.

Первый вариант часто используется при изготовлении отдельных деталей, а второй – в строительстве и при изготовлении масштабных заготовок. Самодельный, сделанный из электрорубанка станок обычно применяют для изготовления не слишком габаритных конструкций.

Общая характеристика

Рейсмусование – это конечная процедура, завершающая работу. Фуговальная машина выполнит первичную обработку, после которой требуется шлифовка. Рейсмусовый агрегат дает возможность обработки доски большой ширины с максимальной точностью. Именно это делает станок популярным, он многократно экономит время.

На рынке легко встретить как промышленные варианты оборудования, так и небольшого размера аппараты, используемые в маленьких мастерских. Вместе с тем пользуются известностью и самодельные схемы станков, особенностью которых является мобильность и компактность.

Рейсмусовый станок стоит немало и его покупка не всегда имеет смысл, в том случае, когда его использование не регулярно. Тогда и приходят к решению сделать самодельный рейсмус из строгального станка.

Многие первооткрыватели самодельных станков рассказывают о своем опыте, делятся схемами и чертежами, по которым каждый знающий толк в технике, человек сможет собрать свое изделие.

Но перед началом сборки подготовить все необходимое, тщательно изучив план конструкции. Рейсмус часто производят фрезерным ручным, а иногда состоит из электрорубанка. Во время покупки нужно определиться с его видом заранее.

Для начала нужно разобраться, что же представляет собой рейсмусовый станок, каковы его составляющие и комплектующие. Как правильно осуществить сборку, чтоб механизм выполнял требуемую задачу.

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

- Электрорубанок.

- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

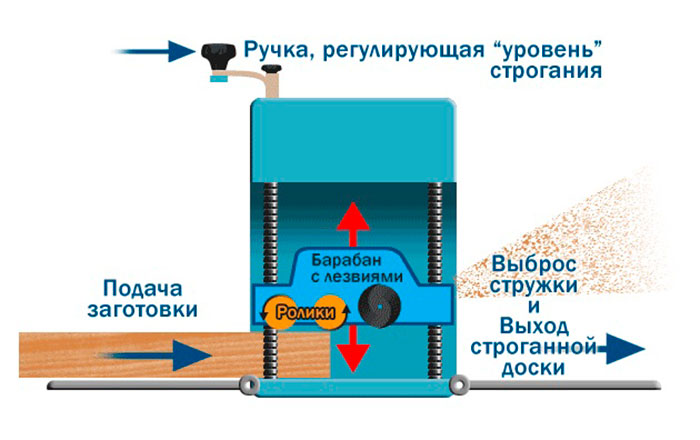

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

- В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

- Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса. Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

- Фиксируют ручку, которая предназначается для регулировки расположение платформы. Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

- На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

Как сделать станок для рейсмуса собственноручно – пошаговая инструкция

В условиях, когда нет возможности приобрести многофункциональный агрегат, обычно прибегают к необходимости изготовления рейсмусовых станков по дереву своими руками. Но даже выполненные в домашних условиях, они прекрасно соответствуют заданным параметрам. Таким образом, в домашнем обиходе самодельный рейсмусный станок используется крайне редко и вместо него стараются задействовать стандартный механизм.

Если денег совсем мало, то лучшим вариантом является сделать агрегат на основе электрического рубанка. Для воплощения этого действа используют следующие запчасти:

- Становая часть. Она производится из металлического сплава с шириной не менее 40-60 мм. При этом важный момент составляет использование прутьев-шестигранников с распорными втулками.

- Протяженные валики. В данном случае сгодятся также каучуковые валики из стиральной машины, бывшей в использовании. Обязательное требование: растачивать для подшипников и фиксировать механизм на осях. Длина осей зависит только от длины поверхности рабочего стола. Наилучший диаметр – не более 20 мм.

- Для производства рабочего стола используют кусковую фанеру. Ее покрывают листом из цинка, минимальная толщина – 1 мм, но перед работой доску обязательно покрывают средством противозащиты.

- Покрытие, используемое для защиты рабочего стола, обычно имеет не более 1-2 мм в толщину и фиксируется в нижней части профильного уголка.

Большинство рубанков, произведенных в фабрично-заводских условиях, располагают специальной поддерживающей пластиной. Таким образом, для того чтобы прикрепить ее к основанию станка для рейсмуса, не стоит сильно затрудняться.

Нижняя часть пластины обязательно оснащается уголком, она обладает длиной как минимум 5 мм. Для грамотного регулирования самоделки необходимо прибегнуть к оси с винтовой поверхностью, но имеют место и другие возможности оснастки.

Для производства рейсмусового станка подобного рода придется выложиться по финансам:

- Около 10 тысяч рублей нужно потратить на электрорубанок, купленный в специализированном центре.

- Около 3 тысяч придется выложить на металлический профиль.

- Другая мелочь, а также подшипники и шпильки встанут еще в 3 тысячи.

Важно понимать, что мощность механизма зависит только от составляющих электрического рубящего инструмента. Но данная конструкция далеко не безопасна, в ней не имеется каких-либо устройств, которые бы заблокировали задний ход заготовки под воздействием работ. Если из доски полетят осколки и стружка, то вас сможет уберечь только экранный жестяной ползунок, имеющий не более 3 мм в толщину

Если из доски полетят осколки и стружка, то вас сможет уберечь только экранный жестяной ползунок, имеющий не более 3 мм в толщину.

Для бюджетных покупателей предусматриваются следующие модели агрегатов:

- Универсальный механический рейсмус-агрегат ББК 5906 стоимостью от 14 000 рублей. Его основные функции: циркулирование и фугование односторонним рейсмусом. Приводная мощность не более 2 кВт, режущий вал вращается со скоростью около 8000 оборотов в минуту. Проникновение за один проход – 3 мм.

- Деревообрабатывающий агрегат с рейсмусовой насадкой за номером ББК 5904. Ориентировочная стоимость – 20 000-24 000 рублей. Оснащен более мощным двигателем с электрическим приводом.

Устройство запросто может заменить многие составляющие:

- фрезерный механизм;

- пилу для торцовки;

- пилу для циркуляции;

- фуганочный механизм;

- станок для шлифования.

Для промышленного производства выше перечисленные станки не годятся, лучший выбор – это модель Стомана ДМС-41. Средняя цена не менее 220 000 рублей. Чаще всего данный агрегат используют в цехах для обработки дерева.

Эта модель имеет в своей структуре вал с четырьмя валами, средний диаметр не менее 1 дм. За минуту развивает скорость до 5000 оборотов. Встроенный привод собирает мощность до 3 кВт. ДМС-41 и его аналоги с легкостью обрабатывают заготовки толщиной 4-220 мм. Устройство снимает с изделия не менее 4 мм его поверхности.

Видео: рейсмус своими руками.

Как выбрать рейсмусовый станок по дереву?

Зависит от условий эксплуатации и целей производства. Чтобы ответить на вопрос как выбрать рейсмусовый станок, нужно знать:

- мощность электродвигателя;

- функциональные особенности (сколько сторон обрабатывает);

- основные параметры обработки.

Узнав предварительные характеристики, можно рассмотреть конструкцию станка более детально:

- Цифровому дисплею отдается предпочтение.

- Подающие ролики из полимера не следят на древесине.

- Какого типа устройство ножевого механизма.

- Наличие удобных ручек облегчает переноску.

- Располагает ли рейсмусовый станок для дома системой удаления опилок.

Ножи рейсмусовых станков

Бывают разной формы исполнения в зависимости от конструкции вала. Он бывает с прямолинейным размещением ножей и с винтовым расположением. Вал второго типа врезается в древесину плавно, без удара. Позволяет добиться повышенного качества обработки, снижения шума при работе. Недостаток – сложность установки множества режущих элементов.

Ножи для рейсмусовых станков подразделяются на:

- плоские прямые с угловой заточкой;

- толстые двухслойные;

- тонкие серповидные для винтовых валов.

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Устройство и схема работы

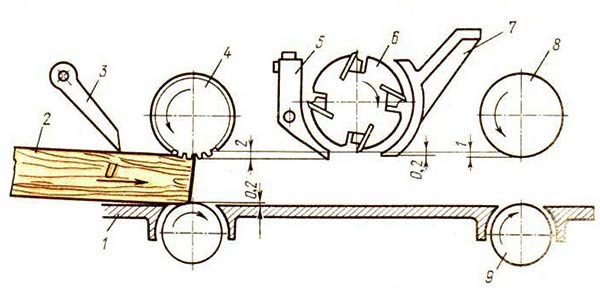

Рейсмусовый станок состоит из следующих основных деталей:

- горизонтальный стол для обработки различных деревянных деталей и изделий (или основа из листа фанеры, как в самодельном варианте);

- рабочий обрабатывающий ножевой вал. Один – в односторонней конструкции и два – в двухсторонней;

- прижимные валики, отвечающие за подачу детали к ножевому валу;

- платформа, регулирующая высоту стола;

- предохранитель, препятствующий выпадению заготовки из станка. Риск выпадения существует в том случае, если обрабатываются детали разной толщины. В этом случае изделие меньшей толщины ударится о нож и выскочит из станка. Чтобы этого не произошло, устанавливается специальное предохранительное устройство.

Работает все так: включенный электрорубанок начинает вращать ножевой вал. Деревянная деталь помещается в зазор и подается сначала на нижние, а потом на верхние валики. Верхний передний валик – рифленый. За счет этого он захватывает деталь и передает ее на ножевой вал. При это направляющие надежно фиксируют заготовку и предотвращают ее выпадание. После того, как изделие смещается с задней направляющей, в переднюю уже передается следующая заготовка. И так пока не будут обработаны все детали.

Приспособления для монтажа

При изготовлении станка своими руками предлагаются некоторые советы для улучшения монтажа:

- В качестве материала станины лучше всего применять трубчатый стальной прокат с диаметральным разрезом 0,6*0,4 см. Из-за хорошей жесткости и момента сопротивления такая труба повлияет на увеличение точности обработки.

- Конструкция собирается посредством сварки, но возможно применение сборки при помощи уголков и соединительных шпилек. В данном случае нужно чаще делать проверку затяжки в местах крепления к станине.

- В качестве подающих роликов можно употребить валки от стиральной машины. При этом вальцы делают под размер имеющихся подшипников, соблюдая необходимый диапазон регулировки.

- При изготовлении стола лучше использовать шлифованную доску большой площади из прочных деревьев (дуб, лиственница). Материал, пропитанный огнестойкими растворами или креозотом, будет обладать повышенными антикоррозийными свойствами и пожаростойкостью.

- Мощность двигателя должна соответствовать целям обработки. Двигатели с мощностью 5-6 кВт и скоростью 3500-4000 оборотов/ мин. будут приемлемыми для домашнего хозяйства.

- Наличие съемного кожуха увеличит безопасность при работе.

После приобретения всех комплектующих можно производить сборку оборудования. Для этого необходимо:

- Достичь наиболее ровной площади стола.

- Привести к балансу крутящиеся детали в неподвижном и подвижном режиме.

- Рассчитать способ удобной регулировки положения стола.

- Проконтролировать механизм заграждения ходовых деталей на надежность.

Установка проверяется на холостом ходу. При нормальной работе всех модулей происходит окрашивание неподвижных частей.

Строгально-рейсмусовая установка, произведенная своими руками, позволит осуществлять обработку дерева для разных целей. Полученное качество повысит применяемость изготовленных деталей для многочисленных областей использования в домашнем хозяйстве.

Изготовление рейсмуса своими руками

Чтобы сделать рейсмус из электрорубанка, достаточно простейшего набора инструментов и материалов:

- старый электрорубанок;

- чертежи оборудования;

- бруски и фанера (для корпуса изделия);

- фиксаторы;

- шпильки;

- колодки и пр.

Внимание! Очень важно четко понимать, для каких заготовок в будущем будет использован рейсмус, поскольку, исходя из их размера, изготавливается изделие с определенными габаритами (сюда входит ширина корпуса, длина направляющих, ширина шпильки и пр.). Процесс создания рейсмуса выглядит схематически следующим образом (перед началом работ желательно детально ознакомиться с подробными фото- и видеоматериалами):

Процесс создания рейсмуса выглядит схематически следующим образом (перед началом работ желательно детально ознакомиться с подробными фото- и видеоматериалами):

Процесс создания рейсмуса выглядит схематически следующим образом (перед началом работ желательно детально ознакомиться с подробными фото- и видеоматериалами):

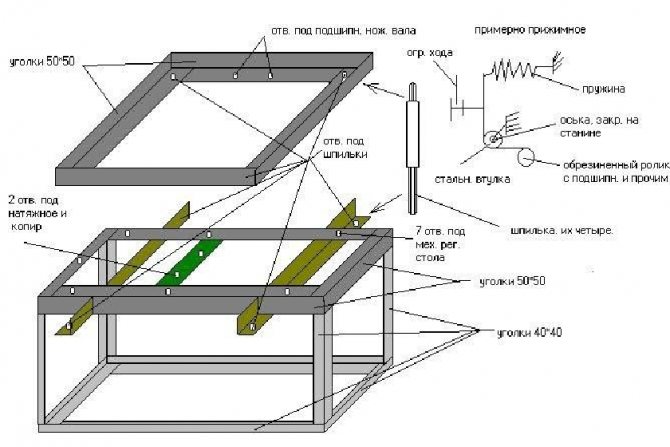

Схема рейсмуса

Первым делом изготавливается основа для рабочего стола. Для этого используется обычная фанера (ее ориентировочные размеры – 40х50 см).

Из фанеры также изготавливаются подставки. Затем необходимо зафиксировать их для платформы с электрорубанком.

Соберите с помощью шурупов конструкцию и прикрепите ее к основанию рейсмуса.

Вырежьте платформу для установки электрорубанка и закрепите его на ней. Не забудьте сделать по центру платформы специальное отверстие, которое должно идеально совпасть с размерами рубанка.

Закрепите на готовой платформе резьбовые винты с шестеренками. Для этих целей подойдут планки на шурупах.

На углах основы рейсмуса установите винты, которые будут служить крепежами для механизма, осуществляющего движение платформы вверх и вниз.

Установите платформу рейсмуса на специальные подставки, после чего закрепите ее вместе с электрорубанком.

Проложите электропроводку

Важно при этом учитывать возможность ее повреждения и принять все меры по предотвращению подобных ситуаций.

Один из последних этапов – монтаж ручки, управляющий платформой рейсмуса из электрорубанка.

Установите измерительную планку и указатель для получения точных измерений рабочих заготовок.

После того как сборка будет завершена, можно приступать к предварительной проверке работоспособности готового изделия: рубанок должен работать без сбоев, а заготовка после обработки не должна иметь скосов и прочих дефектов.

При создании рейсмуса из электрорубанка в домашних условиях необходимо иметь представление о некоторых тонкостях для того, чтобы результат затраченных усилий и времени получился стоящим:

При изготовлении крепежного валика следует соблюдать правильность его расположения: он не должен быть установлен слишком низко, иначе на обрабатываемых заготовках могут образоваться поперечные вмятины.

Тщательно проследите за тем, чтобы рабочий стол инструмента был установлен идеально ровно. При наличии перекосов готовое изделие не будет иметь гладкую ровную поверхность.

Проследите за правильностью расположения задней колодки рейсмуса: она не должна излишне давить на заготовку. В этом случае сила подачи уменьшится, а ножи при этом будут работать

В результате на обрабатываемой поверхности могут образоваться желобки.

Обратить внимание стоит и на накидной козырек изделия. Если он будет установлен неправильно, стружка в процессе работы попадет на нижний валик, и непременно образуются вмятины.. Вот и все нюансы, которые следует знать для того, чтобы создать в домашних условиях качественный и долговечный рейсмус из электрорубанка

Удачи!

Вот и все нюансы, которые следует знать для того, чтобы создать в домашних условиях качественный и долговечный рейсмус из электрорубанка. Удачи!

Возможные проблемы при изготовлении станка

Схема самодельного рейсмусового станка

Во время проектирования необходимо решить ряд задач, связанных с оптимизацией изготовления самодельного рейсмусового станка. В отличие от заводского оборудования самодельная конструкция имеет минимум сложных компонентов.

В первую очередь необходимо отказаться от блока автоматической подачи заготовок. В заводских моделях эту функцию выполняют ролики, расположенные в верхней части. Во время настройки оборудования происходит автоматическая синхронизация скорости их вращения. Реализовать подобную функцию в рейсмусовом станке, изготовленном своими руками, будет весьма проблематично.

Кроме этого необходимо продумать следующие нюансы конструкции:

- регулировка положения опорного стола. Для этого понадобятся регулируемые опоры, соединенные между собой с помощью цепной передачи. С ее помощью можно осуществлять изменение высоты стола относительно режущего вала;

- область обработки. Лучше всего применять вал от старого строгального. Он обладает требуемыми техническими параметрами;

- устойчивая рама. Во время выполнения работы неизбежно будут появляться вибрации. Они не должны сказаться на расположении заготовки, а также на качестве обработки.

Для решения этих задач необходимо заранее составить правильную схему оборудования. Некоторые технические тонкости можно позаимствовать из чертежей заводских модели. Но в качестве основы лучше всего использовать уже действующие самодельные модели рейсмусовых станков, изготовленные своими руками.

Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

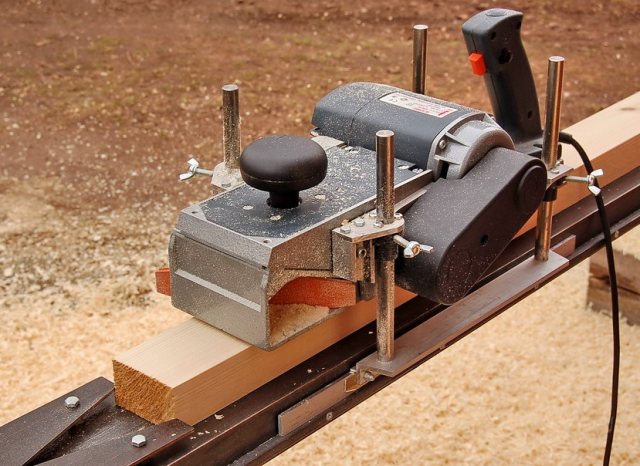

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

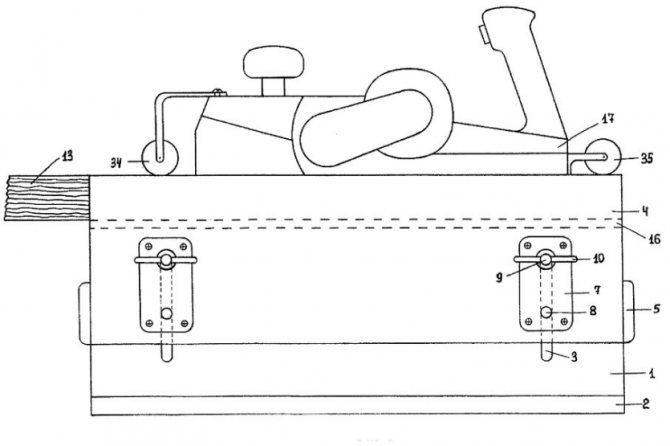

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

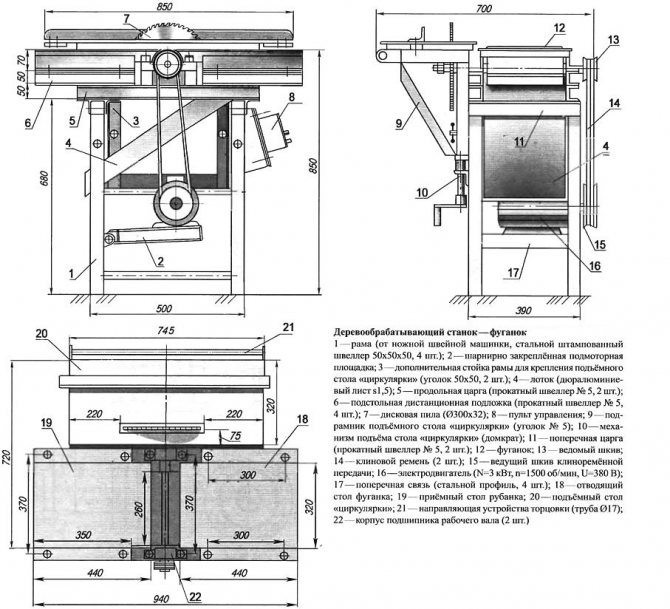

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

Простейший вариант рейсмус-фуговального станка приведен на схеме.

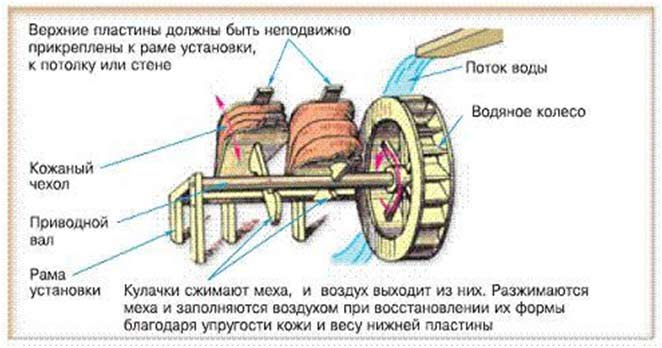

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Безопасная работа на машине

Перед началом работы с машиной необходимо тщательно проверить правильность положения ножей и степень их заточки.

Лезвие всегда огорожено. В машине для толщины дома детали, которые короче, чем расстояние между валом, не могут быть обработаны.

Во избежание травм или травм строго запрещено ремонтировать, регулировать или чистить машину, а также чистить рабочий стол вместе с машиной во время работы.

Поместите заготовку на дерево на рабочий стол, и в самой машине вам нужно заполнить график, и вам нужно использовать всю ширину таблицы.

В строительстве используется древесина, предварительная обработка в магазинах или на месте. Материал поставляется в виде пластин, бревен, балок, подставки и т. Д. Скорость, комфорт и качество резки обеспечивается с помощью различных устройств и электроинструментов, которые включают универсальные модели и специализированные машины. Кроме того, плотники и дизайнеры мебели часто используют в своей работе дополнительные устройства для измерения, маркировки и контроля с необычными именами.

Обычный человек на улице не должен думать о том, что такое толщина, а что такое фуганок. Но экономка, которая самозанята в ремонте частного участка или дома, должна срочно заниматься такими вопросами.

Конечно, это касается профессионалов.