Содержание

Изготовление стола для фрезера своими руками

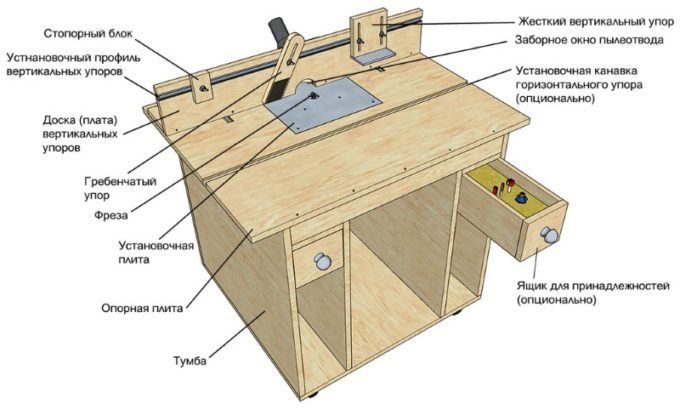

Начать работы над фрезерным столом рекомендуется с разработки рабочего чертежа или простого рисунка компоновки всех узлов и деталей. Задача этого этапа как можно точнее продумать все элементы и узлы крепления.

Основным элементом самодельного стола для фрезера является столешница. Она не только должна быть максимально ровной, она должна быть прочной, поскольку именно к столешнице будет крепиться узел крепления фрезера.

Сам инструмент устанавливается под столешницей, одно из условий установки фрезера — это его вертикальное расположение. В некоторых проектах крепление фрезера предусматривает его регулировку в нескольких плоскостях. Такой вариант проекта можно реализовать для опытных мастеров, но в самом простом проекте достаточно просто зафиксировать инструмент строго вертикально.

Одной из самых трудоемких деталей для изготовления является пластина для фрезера. Простая конструкция со столешницей из многослойной фанеры или древесностружечной плиты со временем в месте отверстия для фрезы будет иметь выработку. Такое положение дел не позволит получить правильный рез – дерево не будет плотно прилегать к поверхности. Другое дело, когда здесь будет установлена пластина из более прочного материала – пластмассы или металла.

Пластина для фрезера может быть изготовлена из алюминия толщиной 4-5 мм, это оптимальный вариант для такого устройства. Ее можно заменить толстой пластмассой, например, текстолитом

Можно приспособить и металлическую пластину, но в таком случае устанавливать фрезы нужно особенно осторожно и аккуратно

Приступая к подбору материалов, стоит помнить, что столешница должна быть прочной и ровной, сделать столешницу из набора досок вряд ли получится, поэтому сразу стоит предусмотреть несколько вариантов материалов для нее — от мебельного ДСП до многослойной фанеры с ламинированной поверхностью.

Каркас рекомендуется сделать из фанеры или древесноволокнистой плиты. Этот материал вполне доступный и легко поддается обработке.

Необходимые инструменты

Учитывая, что большинство работ будет связано с деревом то специальных инструментов здесь не понадобиться. Впрочем, если пластина для фрезера будет изготавливаться из металла, то необходимо предусмотреть еще и инструмент для работы с металлом. Весь набор инструментов может выглядеть следующим образом:

- Фрезер по дереву с набором фрез;

- Электродрель с набором сверл по дереву и по металлу;

- Дисковая пила или электролобзик;

- Шуруповерт с набором бит;

- Напильники по металлу;

- Болгарка с отрезными и шлифовальными дисками;

- Струбцины и зажимы;

- Столярные или мебельные металлические уголки;

- Рулетка, угольник, линейка.

Для склеивания понадобится клей и кисть. Для шлифовки и обработки краев наждачная бумага.

Для того чтобы изготовить прочную конструкцию кроме всего необходимо подготовить рабочее место, чтобы было достаточно пространства для обработки деталей.

Комплектующие элементы и материалы для изготовления стола

Следующим этапом изготовления стола для фрезера выступает подбор материалов. Лучшим материалом для столешницы является многослойная ламинированная фанера. Оптимальной толщиной столешницы является фанера 40-45 мм. Если таковой нет, можно использовать ламинированное ДСП или попробовать склеить столешницу из двух слоев фанеры толщиной 20-25 мм.

Такая толщина необходима для того, чтобы нагрузки на рабочую поверхность, независимо от типа двигателя инструмента не деформировали столешницу, ведь основной рабочий узел будет закреплен именно на ней.

Еще для работы понадобятся:

- фанера толщиной 15-18 мм – для боковых стоек и поперечин;

- деревянные бруски 45×45мм или 40×50 мм для усиления каркаса;

- металлическая пластина для изготовления пластины для фрезера;

- саморезы 25 и 45 мм;

- мебельные уголки для усиления конструкции;

- мебельные болты и гайки-барашки – для крепления ограничительной доски;

- кнопка безопасности, розетка, провод и вилка;

- изолента и термоусадочная трубка.

Подготовка деталей

После разметки деталей вырезаются все необходимые части, делается разметка точек крепежа, мест установки металлических уголков.

В крышке стола вырезается посадочное место под инструмент, делается вырез для установки фрезерной пластины. Склеивается, если это необходимо половинки столешницы и прижимаются струбцинами. Собирается каркас, и детали узла крепления фрезера.

Комплектация

Bosch MRC23EVS и Craftsman поставляются со стандартными принадлежностями, которые не придется покупать отдельно. В комплекте с Bosch идет центровочный конус, три патрубка для подключения пылесоса, три копировальные втулки и адаптер для копировальных втулок стандарта Porter-Cable.

Копировальные втулки Bosch подходят только к фрезерам Bosch. Они защелкиваются в специальном держателе. Стандартные втулки Porter-Cable крепятся с помощью гайки в отверстие подошвы любого фрезера.

Craftsman поставляется с тремя патрубками, боковым упором и фиксированной базой, имеющей ручку-скобу, — отличный вариант, если вы решили установить обычную фиксированную базу в стол.Все фрезеры, кроме модели Bosch 1617EVSPK, комплектуются, как минимум, одним патрубком для подключения пылесоса. Правда, у нескольких моделей эти патрубки имеют одинаковый диаметр, и вам придется разыскивать переходники или использовать скотч.

Craftsman, Milwaukee и Ridgid справлялись с удалением стружки и пыли лучше остальных.Фрезеры Craftsman и Ridgid продаются в сумках из капроновой ткани, в которых удобно хранить принадлежности, но они не обеспечивают такой же защиты от ударов, как пластик.Обе модели Bosch, Milwaukee и Porter-Cable поставляются в пластиковых кейсах.

Установка фрезера на стол

После высыхания столешницы на нее устанавливается фрезерная пластина и прикрепляется узел крепления фрезера. Все детали прижимаются винтами, но не фиксируются намертво. В процессе сборки необходимо добиться того чтобы столешница была установлена горизонтально

На этом этапе важно установить инструмент перпендикулярно относительно поверхности столешницы. После того как будет достигнута необходимая точность винты прижимаются окончательно, и крышка с инструментом устанавливается на стол

После установки фрезера в стол монтируется пластина и устанавливается ограничительная планка. Последним этапом выступает установка аварийной кнопки и остального электрооборудования – подключение вилки, розетки, фиксация кнопки включения на самом инструменте.

Как видно смастерить фрезерный стол из подручных материалов своими руками не представляет большого труда. Конструкция, используемые материалы и инструменты не требуют глубоких знаний и специальных навыков, так что сделать такую конструкцию по плечу даже новичку.

Как сделать фрезерный стол своими руками?

Многие мастера приспосабливают в качестве стола под фрезер обычный верстак. Однако, на практике доказано, что лучше иметь отдельную специализированную конструкцию. Объясняется просто:

- при работе будет возникать вибрация, которая может привести к неустойчивому положению деталей на верстаке;

- для перемещения вверх и вниз потребуется специальное приспособление (лифт). В обычном верстаке свободного пространства часто не бывает.

Важной особенностью фрезера является необходимость установки опорной пластины, связанной со столешницей. Для нее использую металл, оргстекло или прочную фанеру

Фиксация осуществляется с помощью отверстий. Большинство производителей ручного инструмента заранее предусматривают крепеж для своих изделий, предполагая, что значительная часть их продукции будет использоваться и в стационарном варианте.

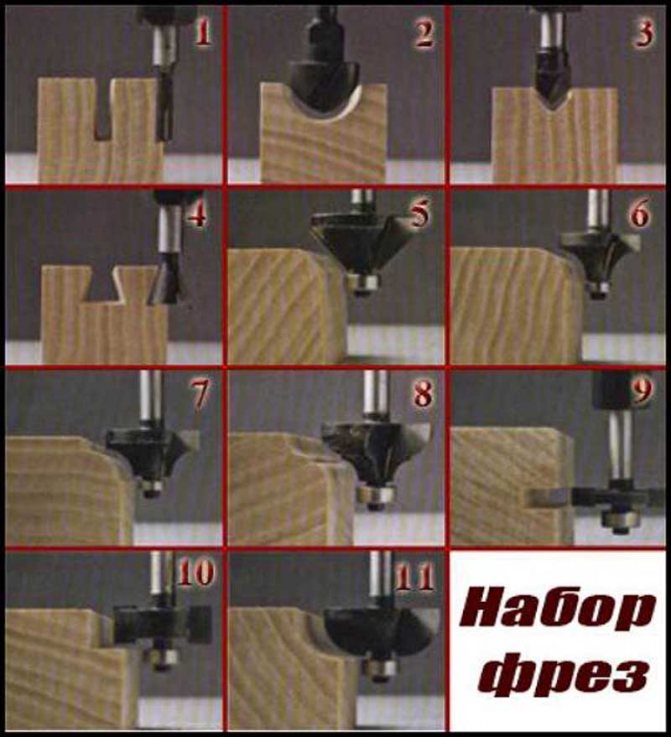

При работе используются различные фрезы

Способы фрезерования с использованием разных типов фасонных фрез

На основании исследования известных конструкций сформулированы ряд основных требований к фрезерному столу.

- Опорная пластина должна располагаться в одной плоскости со столом. При перемещении обрабатываемых заготовок не допускается вертикальное смещение на опоре. Некоторые мастера оставляют базовую подошву. Выводят ее в «ноль» со столешницей. Но большинство сходится во мнении, что нужно изготавливать другую пластину.

- Для удобства и безопасного использования станка следует располагать кнопки включения и выключения так, чтобы быстро воспользоваться ими. Может возникнуть ситуация, когда потребуется срочно выключить питание двигателя.

- Перемещение обрабатываемых деталей выполняется относительно упора. Он может смещаться так, чтобы у мастера была возможность фрезерования кромок, а также пазов в полуфабрикатах.

- Полезно продумать место установки станка. К нему нужен удобный поход. Возможно, придется фрезеровать длинномер. Тогда заготовки должны укладываться с обеих сторон от стола.

- Некоторые мастера приспосабливают установку только столешницы на имеющийся станок. Так удается совмещать несколько устройств на одной станине.

Даже обычный стол можно преобразовать в станок. Пример подобного перевоплощения показан в видеоролике.

Чтобы максимально использовать возможности станка нужно минимизировать толщину опорной пластины. Тогда вылет фрезы будет максимальным. Н практике могут применяться длинные пальцевые фрезы для глубокого фрезерования. Прочность обеспечат только довольно жесткие материалы.

Монтаж устройства для вертикального перемещения

Движение ручного фрезера вверх и вниз производится с помощью устройства, получившего название лифта. Здесь применяют самые разные механизмы для движения и фиксации заданного положения.

Возможный вариант лифта оказан в видеоролике.

Описание видов

Классификация внутристольных фрезеров в основном исходит из их мощности.

Легкие

В легкую категорию попадают устройства, развивающие усилие не более 0,75 кВт. Подобные машинки справляются с обычным домашним объемом работ. Они весьма экономичны и, конечно же, наиболее компактны. Однако ставить такую технику в профессиональной мастерской — значит, не уважать себя и заодно тратить деньги впустую.

Средние

Подобные модификации для крепления в стол оснащают электродвигателями мощностью 0,75-0,9 кВт. Но нужно понимать, что это весьма расплывчатая категория. К ней могут относиться иногда и более продвинутые аппараты. Потому при покупке всегда надо интересоваться, что именно имеет в виду продавец или менеджер производителя. Иначе велик риск купить чрезмерно мощное устройство.

Характеристики типичных средних фрезеров уже вполне достаточны для рядового потребителя. Они позволяют даже выполнять весьма сложные и трудоемкие работы. Сюда относятся и «художественные» манипуляции с деревом.

Тяжелые

Такой фрезер считается уже скорее элементом профессионального обихода. Типичная мощность – от 0,9 до 1,2 кВт. Иногда она бывает немного больше, но это уже редкость. Тяжелая фрезерующая техника делится на два подкласса – неподвижный и с регулировкой высоты. Второй вариант предоставляет куда больше возможностей, однако при этом стоит дорого; но эта цена вполне оправдана, если планируется вести серьезное производство.

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

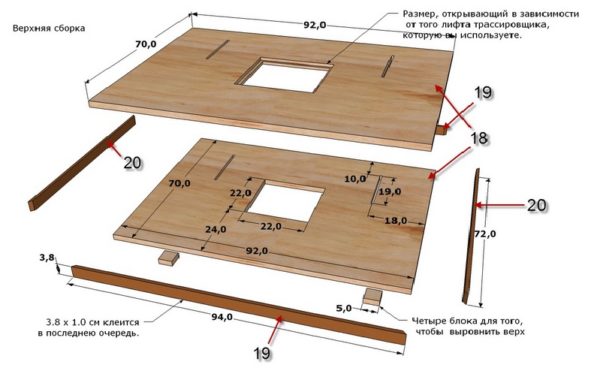

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Это интересно: Фрезерный станок 6Р81 — технические характеристики, паспорт, расшифровка маркировки

Скорость. Частота вращения фрезы

Для больших фрез необходимо снизить частоту вращения, и у большинства моделей она составляет 8000-10000 об/мин. Но у модели Craftsman наименьшая скорость равна 12000 об/мин. Хотя в ходе нашего испытания это не вызвало проблем, все же предпочтительны меньшие обороты для работы с породами, склонными к образованию сколов и прижогов.

У моделей Porter-Cable и Ridgid на шкале регулятора указана реальная частота вращения шпинделя. Почти так же удобны Craftsman, Freud и Milwaukee, у которых по табличке можно легко определить частоту вращения в соответствии с цифровым значением регулятора скорости. Для остальных фрезеров придется заглядывать в руководство,чтобы выяснить, как соотносятся цифры на колесике с частотой вращения шпинделя.

Установив нужную скорость, вы хотите, чтобы она оставалась неизменной в процессе фрезерования. Мы измеряли эти способности фрезеров с помощью фототахометра при фрезеровании фигарейного профиля. Ни в одном случае обороты не снижались более, чем на 1500, замедление в среднем составляло лишь несколько сотен оборотов в минуту.

Простой способ изготовить стол для ручного фрезера

Изготовление столешницы

Сначала необходимо заготовить детали для стола. Они выпиливаются лобзиком из выбранных пиломатериалов, согласно чертежу.

Процесс изготовления фрезерного стола проводится в следующей последовательности:

- Сначала изготавливается столешница. Она может размещаться на столярных козлах или между тумбами.

Для ее изготовления выбираем любые пиломатериалы: толстую фанеру, МДФ или ЛДСП. Лучше остановить выбор на ламинированном с обеих сторон ДСП. Так как данный материал не коробится в процессе эксплуатации.

- Выставляем на циркуляционной пиле точный прямой угол наклона и нарезаем детали нужного размера.

- Шлифуем торцы.

- Снимаем с подошвы фрезера пластиковую накладку.

- Проводим линию посередине плиты и ставим отметку. От края столешницы рекомендуется сделать отступ 23, 5 см.

- Размещаем пластиковую накладку от фрезера таким образом, чтобы ее регуляторы находились как можно ближе к краю столешницы.

- Аккуратно выравниваем центр накладки, используя строительный уровень, делаем метки и сверлим отверстия для крепежных винтов.

- Тут же высверливаем отверстие для крепежа под фрезу.

- Выпиливаем необходимые изгибы лобзиком и шлифуем вырез наждачной бумагой.

- Снизу столешницы крепим соединительные планки.

- Склеиваем заготовки и скрепляем их шурупами для прочности изделия. Подбираем винты и устанавливаем фрезер.

- Крепим столешницу на козлах с помощью зажимов.

Важно: делать ли для конструкции стола ножки или нет – личное дело каждого. Столешницу с установленным фрезером можно просто закрепить между двумя столами.

Как самому сделать и установить пластину

Так как столешница самодельного фрезерного стола имеет приличную толщину, то монтажная пластина должна иметь небольшую толщину. Тогда вы сможете максимально задействовать вылет режущего инструмента.

Внимание: пластина с минимальной толщиной должна быть максимально прочной и жесткой.

Ее можно сделать из металла или из материала, который нечем не уступает по прочности, например, из текстолита. Толщина текстолита должна варьироваться в пределах 4-8 мм.

Процесс изготовления пластины выглядит следующим образом:

- Сверившись с чертежом, вырезаем из листа текстолита деталь прямоугольной формы.

- В центре прямоугольной детали делаем отверстие. Его размеры должны соответствовать диаметру отверстия подошвы фрезера.

- Соединяем пластину с подошвой фрезера и столом.

- Для фиксации пластин к столешнице делаем прижимы для станка, которые располагаются по четырем углам. Эти размеры должны строго соответствовать отверстиям, расположенным на самом инструменте

Оборудование рабочей зоны

После изготовления и сборки фрезерного стола рекомендуется продумать грамотную рабочую зону. Чтобы выдерживать точность фрезерной обработки, на столешнице стоит установить:

- направляющие. Их можно сделать из ДСП или из тех же материалов, что и столешница. Направляющие устанавливаются под прямым углом и скрепляются четырьмя косыми упорами.

- прижимы. Их можно сделать в виде деревянной гребенки или из шарикового подшипника нужных размеров и веса.

Финишная обработка

После сооружения фрезерного стола своими руками, для придания изделию эстетичного вида и для продления срока его эксплуатации, необходимо все рабочие поверхности:

- зашлифовать;

- отполировать;

- низ и бока – покрасить;

- вскрыть лаком.

Электрическую часть изделия необходимо закрыть металлическим рукавом.

Совет: настоящему мастеру могут также понадобиться сварочный или откидной стол в гараж, простой стол из досок или поддонов и, конечно личный шкаф для инструментов.

Установка верхнего прижима и привода

Схема монтажа фрезера к столешнице.

Когда своими руками собирается фрезерный стол, необходимо для обеспечения дополнительной безопасности смонтировать конструкцию с прижимными верхними устройствами. Такие меры безопасности применяются, когда работа проводится с большими заготовками, например, при изготовлении разнообразных дверных накладок.

Сам прижим имеет простое устройство. Это шариковый подшипник, он выступает в качестве ролика, который монтируется в специальное удерживающее устройство. После этого ролик жестко фиксируется на поверхности рабочего фрезерного стола на необходимом расстоянии. В итоге гарантируется достаточно плотный прижим заготовки к рабочей поверхности во время обработки.

Если делается самодельный фрезерный станок, то предельное внимание уделяется устройству электропривода. Важным критерием является мощность привода, который будет гарантировать выполнение определенных типов обработки

Например, если необходимо выполнить неглубокую выемку в деревянной заготовке, то можно использовать мотор, мощность которого равна 500 В. Но такой станок не подойдет для выполнения более сложных работ. Поэтому брать маломощный мотор, если работы планируются интенсивные, не стоит, он будет постоянно глохнуть.

. Разница в стоимости полностью оправдана, так как при помощи этого фрезера можно будет выполнять различные работы. Привод с мощностью до 2 кВ дает возможность работать с любым типом древесины, используя различные фрезы. Приводы могут быть стационарными или ручными, на столе должна быть предусмотрена специальная система крепежа.

При выборе привода для фрезерного стола надо внимание обратить на количество оборотов. Для трехфазного двигателя следует предусмотреть специальную схему подключения, чтобы обеспечить плавный запуск и четкую работу

Если для такого мотора будет применяться однофазная сеть, то КПД упадет примерно на 40-50%.

Обеспечение безопасности при работе с фрезерными станками

Конструкции фрезерных станков.

Использование ручного фрезера или стационарного требует соблюдения правил безопасности. Чтобы работа была выполнена правильно и без малейшего ущерба для здоровья, следует для фрезы сделать так называемый защитный экран, который полностью обезопасит руки во время работы. На столе надо предусмотреть кнопку для экстренной остановки оборудования, она должна находиться в доступном месте

Важно исключить случайное нажатие такой кнопки

К мерам безопасности, когда используется стационарный или ручной фрезер, необходимо отнести обязательную подсветку рабочей зоны. Для этого устанавливается специальная лампа, место ее монтажа выбирается таким образом, чтобы свет падал под прямым углом на рабочую поверхность, не отбрасывая тени. Для безопасности можно установить специальное устройство для подъема или опускания станка.

Фрезер используется для обработки различных деталей и заготовок. Чтобы работа была выполнена правильно, быстро и удобно, следует подготовить рабочее место. С этой целью используются рабочие фрезерные столы, их можно собрать своими руками.

Основные разновидности

Каждый мастер сам выбирает удобный для себя стол или делает его своими руками, увеличивая количество моделей. По конструкции основания и форме все столы для фрезера условно делятся на несколько групп.

Скамейка

Модель представляет собой основание с ножками. Пространство под столешницей открытое. Все механизмы, включая лифт, крепятся к крышке. Делается из различных материалов:

- профильная труба;

- металлические уголки;

- дерево;

- фанера;

- МДФ и ДСП.

Преимущества конструкции в ее малом весе и простоте изготовления. Для увеличения жесткости необходимо делать распорки и косынки.

Переносная столешница

Конструкция с небольшими по высоте ножками. Устанавливается в любом месте на верстаке и столе. Основание делается из дерева или профильной трубы. Из оснастки имеет обычно только направляющую линейку. Стол легко переносится, устанавливается в любом месте и убирается на полку внерабочем положении, когда не нужен. Подходит для периодической работы на оборудовании. Жесткость конструкции низкая.

Отдельный

Стационарный фрезерный стол с массивным основанием. В пространстве под столешницей делаются закрытые полки и ящики для хранения сменного инструмента, приспособлений и других вещей, необходимых для работы. Конструкция прочная, выполняется из дерева или профильной трубы. Обшивается со всех сторон фанерой, доской.

За отдельным фрезерным столом работают профессионалы, имеющие большой набор различного инструмента и выполняющие различные операции. Затраты на оборудование рабочего места окупается удобством работы и повышенной производительностью.

Особенности фрезерного стола

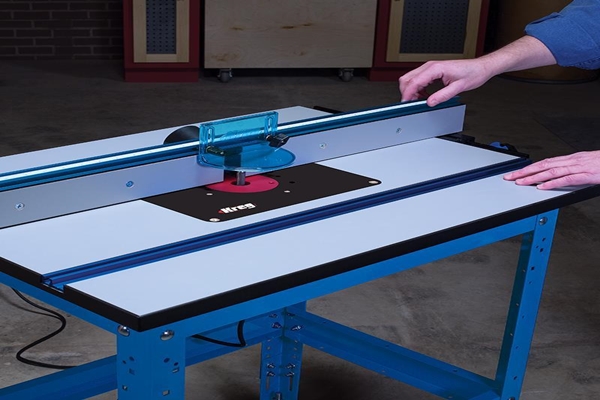

Фрезерный стол

Фрезерный стол

Простой фрезерный стол своими руками опытный столяр сможет собрать даже без чертежей, подготовленных размеров и схем. В интернете имеется множество видео на данную тему и поэтапных объяснений сути работы. Если же вы впервые решили попробовать себя в данной области, то не стоит отчаиваться, при желании можно сделать стол для ручного фрезера всего лишь за один день. К тому же, вы будете полностью уверены в прочности своего изделия, а также сможете подобрать идеальные размеры, которые необходимы именно для вашего помещения. Но, прежде чем делать циркулярно-фрезерный стол, следует разобраться в том, что он из себя представляет.

Чертеж фрезерного стола

Самодельный фрезерный стол нисколько не отличить от магазинного варианта, если он выполнен с соблюдением основных правил и требований. Фрезерные машинки передвигаются по поверхности обрабатываемого материала, тем самым выравнивая его. Если данный вид обработки сделать стационарным, то у мастера будет уходить на работу гораздо меньше времени и сил.

Стол для фрезера своими руками занимает в помещении определенное пространство. Поэтому, перед тем как производить монтаж, определитесь, какой именно стол вы хотите видеть:

- агрегатный;

- съемный;

- стационарный.

Помните, что большую часть работ можно выполнять только в стационарном режиме. Также, учитывайте то, насколько часто вы будете пользоваться станком, ведь для редкого применения вполне подойдет портативная модель, а для ежедневного использования – стационарное рабочее место.

Вариант изготовления стола для фрезера

Довольно интересное исполнение конструкции стола. Здесь предложили использовать автомобильный домкрат для подъема и опускания инструмента.

|

|

Если вынуть столешницу из короба тумбы, то можно увидеть подобное исполнение. |

|

|

Автомобильный домкрат позволяет развивать усилие в несколько тонн. Он упирается в специальный короб, где располагается сам фрезер. |

|

|

Вот так выглядит столешница сверху. Имеются упор. На поверхности изготовлен паз, со вклеенным в него направляющим швеллером из алюминия. |

| В паз может устанавливаться каретка. С ее помощью деталь на обработку может подаваться под любым углом. | |

|

|

Параллельный упор фиксируется в нужном положении с помощью барашковых гаек. В горизонтальной плоскости имеются пазы, по которым смещается упорное приспособление по рабочей поверхности стола. |

| Короб для подключения пылесоса. Можно применять не только промышленный, но и бытовой пылесос. | |

| Сам фрезер крепится к столешнице с помощью стальной опорной пластины. | |

| Особенности крепления инструмента к пластине можно увидеть на представленной фотографии. | |

|

|

Вращая ручку домкрата, мастер перемещает фрезер в вертикальном направлении. |

Подробное видео о самодельном столе.

Сборка фрезерного стола

Начинают со столешницы или крышки:

- Для обработки материала удобно размещается само полотно.

- Фанеру, МДФ-панель с пластиком пилим на рабочую поверхность, основу упора и стенку, косынку (4 шт), боковую планку, соединительные планки (4 шт).

- Собираем сам стол на удобный в работе крепеж. В ход идут саморезы, болты.

Дальше идет монтаж и врезка элементов:

- Отмеряем от края 20-30 см, ставим направляющую из алюминия или оставляем паз под каретку. Выборка на всю длину.

- На столешнице готовится выемка для подошвы. Последнюю обводим, вырезаем лобзиком и помним по необходимый паз, чтобы стол и установленный инструмент имели одну плоскость. Выемку под подошву располагаем так, чтобы удобно было работать оператору.

- Теперь ручным фрезером делаем полукруглый паз под саму подошву, заранее выставив нужный размер. Еще в пазу нужны отверстия, чтобы зафиксировать инструмент.

- Крепеж желательно скрыть или утопить в столе, для этого делают углубления под зажимные шестигранные болты.

- Имеем крепления, которые поддаются регулировке плоскости фрезерной платформы.

Параллельный упор:

- Берем фанеру, организуем в ней паз. Так же для крепления параллельного упора нужны 3-4 полосы одинакового размера, плюс ребро жесткости для каждой.

- Проще всего параллельный упор зафиксировать струбцинами.

Если стол на металлическом каркасе, то в нем предусмотрена труба, она необходима как раз для монтажа параллельного упора.

Изготовление верхнего прижима

Своими руками проще всего изготовить одну или несколько прижимных гребенок. Тут используют сухую крепкую древесину. Для большого стационарного стола подойдет гребенка 450х50 мм.

Для ее изготовления понадобится пильный станок, лобзик или ленточная пила. Этим инструментом проходят скосы, достаточно угла в 30 градусов, пропилов в 50 мм. Желательно выполнить скосы с двух сторон прижима.

Затем эти элементы нужно закрепить, высверлив отверстия для монтажа. Готовую «расческу» обязательно шлифуют. Прижимы удобнее всего оснастить резьбовыми фиксаторами. Так, вспомогательный инструмент поддастся быстрой перенастройке. Лучше это сделать на упоре, где заранее будет выточен паз для движения самих гребенок.

Привод для самодельного фрезерного станка

Для привода важнейшим параметром является мощность. Ручная сборка подразумевает мотор от советской или российской техники, с минимальным параметром в 500 Ватт.

Если удается на самодельный станок выставить привод мощнее, на 1-2 киловатта, то работать просто с любым типом фрезы

Важно, чтобы электродвигатель имел усиленные подшипники. Тогда гарантировано длительное сопротивление большой нагрузке, возникающей на поперечной или продольной оси вращения

Как устроены фрезерные столы

Для работы с ручным фрезером на столе можно использовать обычный верстак или соорудить специальный стол. Отличает такой стол жесткая конструкция с хорошей устойчивостью. Это необходимо, учитывая сильные вибрации, вызываемые работающим фрезером. Поскольку инструмент крепится снизу, то под столешницей не должно быть ничего мешающего работе. Только сам фрезер для фрезерного стола и при необходимости — устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

Фрезер крепится к столу при помощи монтажной пластины. Материал для нее должен быть качественным и прочным. Лучше всего использовать текстолит, металл или фанеру. На крепления пластиковой накладки на подошве фрезера обычно присутствуют резьбовые соединения, которые можно использовать для крепления фрезера к столешнице фрезерного стола. На поверхности будущего стола следует выбрать паз под монтажную пластину таким образом, чтобы подошва фрезера оказалась заподлицо. Крепить пластину нужно саморезами с потайными головками, чтобы они не мешали в будущем движению обрабатываемых заготовок.

Сам фрезер крепят к столу также при помощи винтов с потайными головками, присоединяя его к монтажной пластине. Если в подошве инструмента такие отверстия отсутствуют, их необходимо просверлить самостоятельно. В качестве альтернативы возможно использование прижимных устройств, если нет желания сверлить подошву фрезера.

На фрезерном столе обязательно следует установить кнопку включения и выключения фрезера. Крайне желательно также обустроить стол аварийной кнопкой-грибком для безопасности работающего за ним человека. Чтобы крепление обрабатываемых деталей было надежным, устраивают прижимные устройства. Удобно использовать фрезерный поворотный стол. Для измерения обычно в поверхность стола встраивают линейку.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежной

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

Чертеж простой столешницы под фрезер

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станок

Итоги тестирования

Если вы можете позволить себе покупку только одного фрезера, пусть это будет комплект со сменными базами. Мощный Bosch MRC23EVS (GMF 1600) доказал свое превосходство почти во всех шести категориях, и ему ставим заслуженно высокую оценку, присвоив звание лучшего инструмента. Он комплектуется большим набором принадлежностей, большая часть которых не будет лежать без дела.

Если вы считаете эту модель слишком дорогой, присмотритесь к Ridgid R29302, лучший выбором для экономного столяра-любителя. Несмотря на не слишком мощный электродвигатель, этот фрезер уверенно справляется даже с повышенной нагрузкой в течение длительного времени.