Содержание

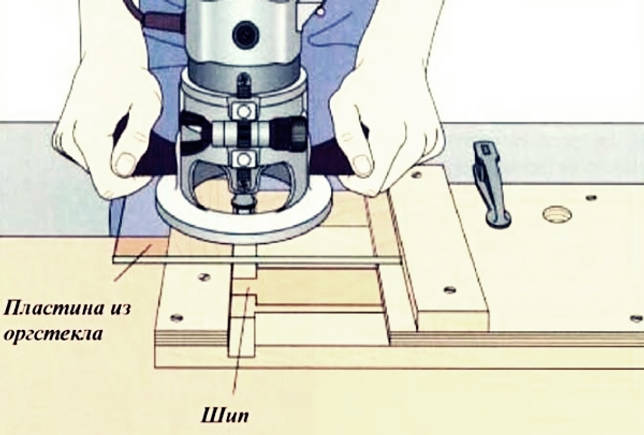

Изготовление приспособления для выборки шипа

Когда детали обрабатываются вручную, сам фрезер не имеет дополнительной пространственной фиксации. А ведь от этого зависит общий результат работы, точность самого соединения в дальнейшем.

Чтобы собрать простейшую конструкцию, способную справиться с задачей, нужно будет использовать:

- Несколько направляющих, которые остаются неподвижными. Они должны быть боковыми и верхними или нижними.

- Длина у выборки регулируется за счёт использования соответствующей подвижной планки.

Для изготовления применяется следующая последовательность действий:

- Берётся фанерный лист, с одного края которого монтируют боковые элементы в вертикальной плоскости. По центру материала необходимо создать соответствующие вырезы.

- Боковые стороны снабжаются направляющими. По ним подошва ручного фреза перемещается в дальнейшем.

- Боковые планки фиксируются на верхних направляющих. Тогда у хода рабочего фрезера, связанного с этими деталями, появляются ограничения.

- Фанерный лист, ставший основанием для установки, служит и поверхностью для установки подвижного элемента. Тогда величину вылета края для будущей заготовки проще контролировать при любых обстоятельствах. Фиксацию обеспечивают обычными винтами, другими видами фиксирующих приспособлений.

Существует несколько моментов при изготовлении, требующих отдельного учёта:

- Верхние направляющие имеют высоту, соответствующую сумме толщины для детали под обработкой и небольшого зазора, на котором устанавливают клин, участвующий в фиксации.

- Формирующийся шип обладает определённой длиной, которая учитывается при определении толщины вырезов у боковых элементов по вертикали.

Когда используются подобные приспособлении – работа проводится с участием ручных фрезеров любой современной модели.

Следующим образом изготавливаются приспособления, если требуется использовать соединения типа «ласточкин хвост».

- Внутри листа фанеры с несколькими слоями создаётся отверстие. Часть для резания у самой фрезы выступает из этой детали.

- Заранее готовится фанерный лист, на нижней части которого фиксируют сам ручной фрезер. Хомуты и саморезы отлично подойдут при выполнении работы, как и крепления других видов.

- Доска толщиной на 2,5 сантиметра крепится к фанерному листу, который в дальнейшем участвует при передвижении заготовленной детали. Функция направляющих перенимается конструкцией. Доски относятся к расходным материалам с одноразовым применением.

Это интересно: Как правильно вставить и вытащить сверло в перфоратор, шуруповерт и дрель

Начните с основ: главные правила для соединений «шип-гнездом

Независимо от того, как именно вы формируете шипы и гнезда, эти советы помогут получать идеально подогнанные, прочные соединения для любых изделий.

- Правильные соединения всегда начинаются с аккуратной разметки. Используйте проверенные стальную линейку и угольник, а линии разметки наносите остро заточенным карандашом, рейсмусом или разметочным ножом.

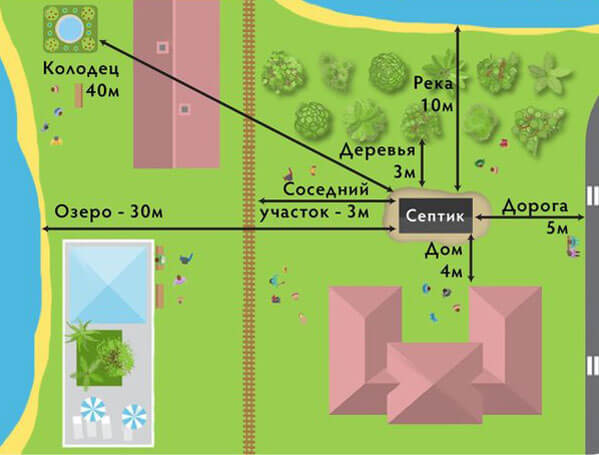

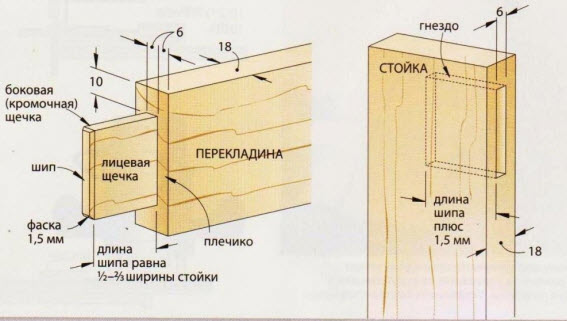

- Простое правило, которое легко запомнить: при разметке гнезда на торце или кромке толщину заготовки нужно делить на три равные части. Две внешние трети станут стенками гнезда, а средняя треть должна быть удалена. Так, в доске толщиной 18 мм делается гнездо шириной 6 мм по центру кромки заготовки. При использовании материала толщиной более 18 мм ширина гнезда может быть больше одной трети толщины заготовки при условии, что толщина стенок гнезда будет не менее 6 мм — это вызвано соображениями прочности.

-

-

Вначале сделайте гнезда, а затем сформируйте подходящие к ним шипы. Намного проще точно подогнать шип, чем изменять размеры готового гнезда.

- Наивысшая прочность склейки достигается, когда сопрягаемые поверхности гладкие.

- Правильно подогнанный шип должен удерживаться в гнезде без клея и не выпадать при переворачивании деталей, но при этом для сборки и разборки соединения должно хватать лишь небольшого усилия руки.

-

Высверленные или фрезерованные гнезда будут иметь закругленные концы. Чтобы подогнать их к шипу прямоугольного сечения, можно подрезать уголки гнезда стамеской. Для экономии времени и усилий, можно просто закруглить углы шипов.

Используемые инструменты

Создание шипов и пазов, при помощи которых будет обеспечиваться соединение двух деревянных заготовок, предполагает, что на боковой поверхности бруса или доски ручным фрезером делается выборка материала. При этом должны быть строго выдержаны все геометрические параметры элементов будущего соединения.

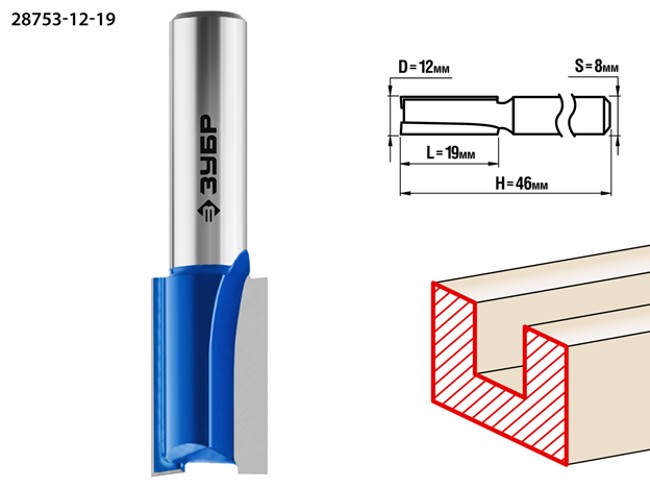

Для выполнения этой операции ручным фрезером можно использовать инструменты с хвостовиками диаметром как 8, так и 12 мм. Наиболее универсальной в этом случае является пазовая фреза, режущая часть которой работает следующим образом:

- боковая поверхность формирует стенки паза и боковые стороны шипа;

- торцевая сторона обрабатывает дно паза и снимает слой материала требуемой толщины с основания шипа.

Вырезка шипа пазовой фрезой

Таким образом, используя инструмент данного типа, можно сформировать на боковой поверхности бруса или доски как шип, так и паз. При этом их размеры можно регулировать в достаточно широких пределах.

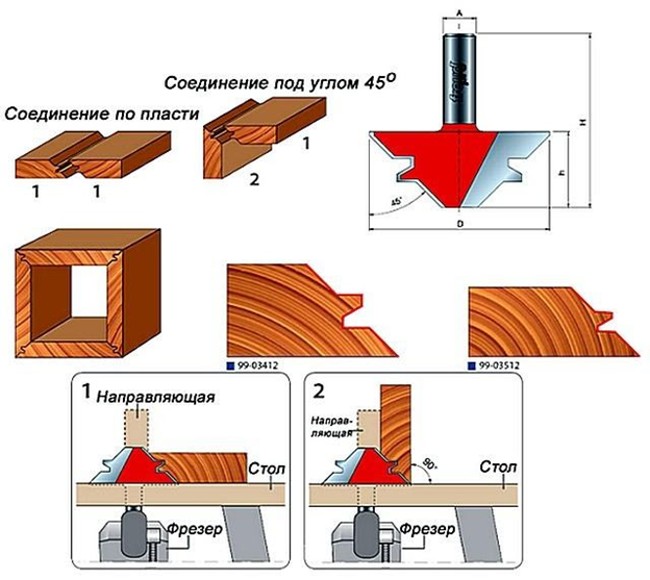

В тех случаях, когда к надежности соединения деревянных деталей предъявляются более высокие требования, пазы и шипы делают не прямоугольной формы, а формы, которая называется «ласточкин хвост». Пазы и шипы такой конфигурации создаются с помощью фрез «ласточкин хвост». Выполнить процедуру формирования пазов и шипов такой формы ручным фрезером также возможно, но для этих целей следует использовать приспособления другой конструкции.

Выборка «ласточкиного хвоста» с помощью шаблона

Чтобы вопрос о том, как сделать паз в доске и брусе или шип на их боковой поверхности, не вызывал особых затруднений, лучше использовать электроинструмент, оснащенный удобными боковыми рукоятками, широкой направляющей подошвой и опцией защиты шпинделя от проворачивания в процессе замены фрезы. Кроме того, желательно, чтобы в таком оборудовании присутствовал боковой стопор, за счет которого вылет используемой с ним в комплекте фрезы всегда будет оставаться постоянным.

Имея много общего, эти выборки тем не менее различаются в зависимости от их расположения в деревянной заготовке. Фальц образует Г-образное углубление вдоль кромки или торца. Паз имеет два плечика (стенки) и расположен поперек направления волокон. У шпунта также есть две стенки, но он располагается вдоль волокон.

ПЯТЬ СПОСОБОВ ВЫБОРКИ ПАЗОВ, ШПУНТОВ И ФАЛЬЦЕВ

| ИНСТРУМЕНТ | ОЦЕНКА РЕЗУЛЬТАТА | СТОИМОСТЬ | ДРУГИЕ ВАРИАНТЫ ПРИМЕНЕНИЯ | |

| Наборный пазовый диск | Преимущества: пилит чище, чем большинство обычных дисков; точная регулировка толщины с помощью прокладок | Недостатки: оставляет треугольные борозды в углах выборки; при работе поперек волокон для предотвращения сколов требуется подпорная доска | $80-$250 | Формирование шипов, ящичных соединений, соединений вполдерева и др. |

| Регулируемый пазовый диск | Преимущества: простая и быстрая настройка; доступная цена | Недостатки: неровное дно выборки; при работе поперек волокон для предотвращения сколов требуется подпорная доска | $50-$80 | Формирование шипов, соединений вполдерева и т. п., но с невысокими требованиями к качеству |

| Комбинированный пильный диск с 40 или 50 зубьями | Преимущества: позволяет обойтись без пазового диска; при работе поперек волокон делает чистые фальцы | Недостатки: необходимость делать несколько проходов, что отнимает много времени и часто приводит к ошибкам; следы зубьев требуют зачистки; при работе поперек волокон для предотвращения сколов требуется подпорная доска | $10-$80 | Продольное и поперечное пиление в обычных операциях на пильном станке |

| Прямая фреза | Преимущества: делает чистые и прямоугольные выборки; отличная точность, когда диаметр фрезы совпадает с шириной шпунта или паза | Недостатки: глубокие выборки делаются за несколько проходов; при работе поперек волокон для предотвращения сколов требуется подпорная доска | $5-$20 за одну фрезу или $30-$100 за набор из 6-9 фрез | Выборка гнезд, фрезерование по шаблону, выравнивание грубых поверхностей |

| Фальцевая фреза | Преимущества: делает чистые фальцы при ручном фрезеровании и на фрезерном столе; настройка быстрее и проще, чем у прямой фрезы | Недостатки: глубокие фальцы делаются за несколько проходов; при работе поперек волокон для предотвращения сколов требуется подпорная доска; может отрывать края шпона с облицованных поверхностей | $10-$40 за одну фрезу или $20-$60 за комплект с несколькими подшипниками | Не предназначена для других операций |

Шипорезка для прямого ящичного шипа

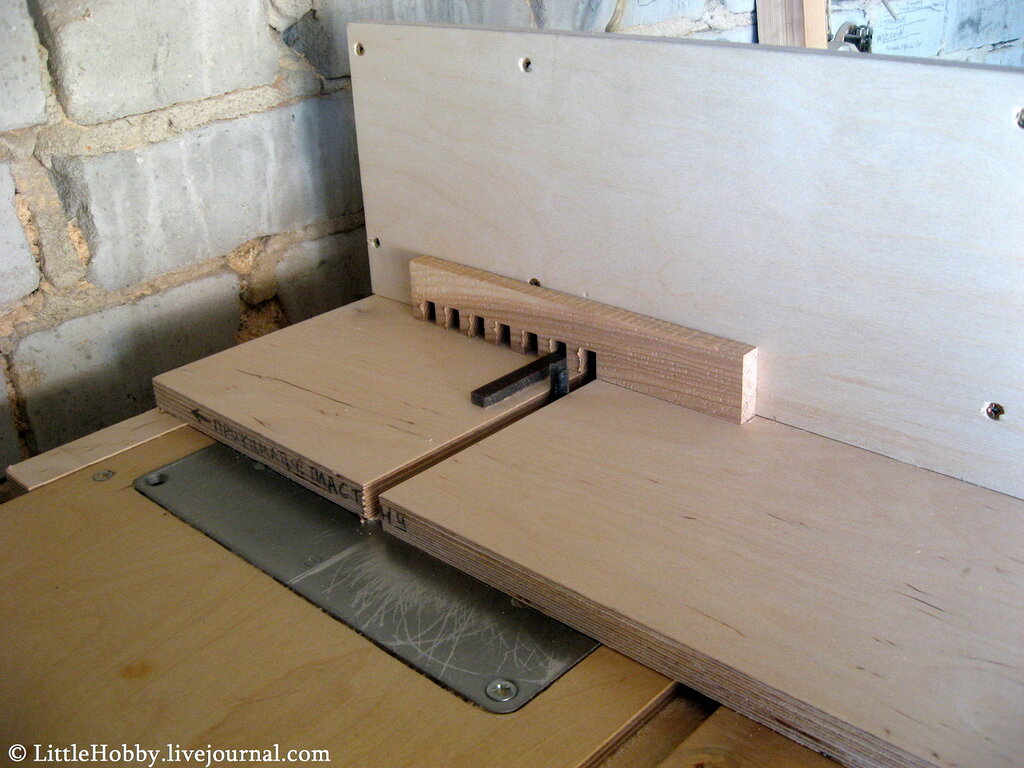

Такие шипорезки обычно делают на основе фрезерного стола или циркулярной пилы. Но, конечно, возможны и варианты — в зависимости от выдумки мастера — на ленточной пиле, лобзиковом станке, да хоть на бензопиле!Я не стал оригинальным и сделал приспособление для вырезания прямого ящичного шипа для своего фрезерного стола (подробнее о нем тут: http://littlehobby.livejournal.com/15082.html). Иногда используют подшипники и разные направляющие для облегчения скольжения, но я решил обойтись без них. Единственное условие — противоположные кромки у стола должны быть параллельны. Для этого можно пройтись по ним фрезером с упором на другую кромку.

Первым делом нужно вырезать из фанеры основу будущей шипорезки. Размеры этой основы зависят от самого стола — она должна быть шире стола на ширину боковых упоров. Я брал упоры примерно 4 см. Длина упоров должна быть такая же или чуть меньше ширины стола — тогда их не будет клинить. Все детали шипорезки клеил столярным клеем и фиксировал саморезами — возможно, избыточно, но мне так захотелось.

Все головки саморезов утоплены.

Чтобы подобрать правильное положение второго упора кладем заготовку с установленным первым упором на стол, уперев его (первый упор) в кромку стола, наносим на второй упор клей.

И проложив между вторым упором и кромкой лист бумаги фиксируем его (второй упор) в этом положении струбцинами. Зазор, который остается благодаря бумаге будет идеален для того, чтобы шипорезка свободно перемещалась вдоль кромок стола и при этом не болталась.

Далее притягиваем его саморезами.

Из чисто эстетических соображений обрезаем кромку, чтобы упоры были вровень с основной деталью.

Каретка для нашей шипорезки готова

Далее на этой каретке будет установлен упор, который можно будет регулировать и который всегда должен быть перпендикулярен направлению движения каретки. Для того, чтобы каждый раз не проверять эту перпендикулярность сделал на краю каретки уступ с правильными углами.

На этот же уступ с помощью болта М8 установил ручку от регулировочного механизма офисного кресла.

Ручка находится точно посередине между упорами — это еще одна степень защиты от заклинивания каретки. Ручка достаточно ухватистая и надежная. А еще она задает безопасное положение для правой руки. Пользоваться ей удобно.

Далее установил на каретку упор

Упор фиксируется двумя болтами М10 с утопленными головками и гайками-барашками. Упор может двигаться вдоль выступа с ручкой в обе стороны.

Важно, чтобы плоскость упора была перпендикулярна плоскости каретки

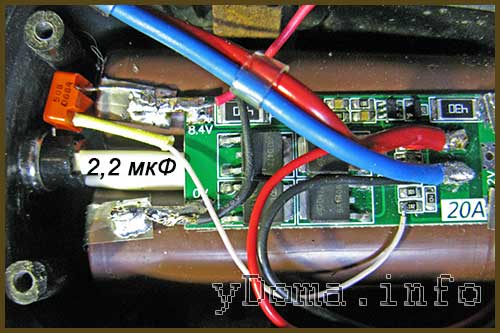

Каретка сделана из фанеры ФСФ 18 мм. Уверен, многие сейчас поперхнулись — куда такая толщина, это же монстр какой-то! Ну, да, можно было сделать тоньше, но мне нравятся вещи с избыточной прочностью, где это возможно. Вот такая у меня фишка.Поэтому фрезу пришлось покупать специальную. Все характеристики и артикулы видны на фотографии.

Дальше все просто: выставляем высоту фрезы и фрезеруем каретку и упор. После этого смещаем упор на размер фрезы.

В получившийся в упоре желоб вставляем штифт. Я сделал его из текстолита толщиной 6 мм.

Устройство готово. Конструкция достаточно простая, дольше рассказывал, чем делал))

Первый запуск показал, что в целом устройство работает, но требует настройки

Тщательной настройки требуют высота фрезы и ширина шипа. Через некоторое время стало получаться.

Детали удобнее обрабатывать пакетами — минимум по две. При этом наружным деталям приходится не сладко — прямая фреза нещадно вырывает из них не просто отдельные волокна, а целые слои. Поэтому детали надо обрабатывать, обкладывая их с двух сторон ненужными брусками.

Посмотрите что произошло с деталями, которые были внешними в пакете. Я уж не знаю как в журналах и в видеороликах умудряются обрабатывать детали по одной. Можно использовать спиральные фрезы — может быть, это решит проблему, но обычно они в разы дороже прямых.

Поэтому просто обкладываем обрабатываемые детали с двух сторон и получаем отличный результат. Тут еще надо не упускать из внимания какой стороной и в какой последовательности обрабатывать детали, чтобы они потом сложились в изделие.

В общем, результат не плохой. Это были тестовые бруски, но раз уж получилось неплохо, то решил довести дело до конца и сделать ящичек.

Вырезал на циркулярной пиле дно ящика

И тут вылез еще один нюанс — для зашлифовывания выступающих шипов приспособление для нарезания прямого ящичного шипа должно комплектоваться ленточной шлифовальной машиной или тарельчатым шлифовальным станком или еще чем-то в этом роде. Эксцентриковая шлифмашина не справляется, заваливая края. В остальном я доволен приобретением — работает как надо.

Популярные статьи

Стекло: основные свойства и характеристики

С давних пор для осветления и придания жилому помещению

Как и чем выпиливать кривые и круги

Вырезания круглых отверстий в фанере

Нередко, при ремонте

Шлифованное лаковое покрытие

С тех пор как появился лак для матовых покрытий, техника

Угловые соединения рамок

Проще всего сделать рамку, соединив планки под прямым углом.

Соединение встык по длине

Если повнимательнее присмотреться к массивной старинной

Как работать ручной пилой

Пилу нужно вести, иначе она начнет «гулять». Это надо

Обращение с дисковой пилой

(adsbygoogle = window.adsbygoogle || []).push({});

(adsbygoogle = window.adsbygoogle

Прикрепить сиденье стула

Как правило, мягкое сиденье стула — это признак дорогостоящего,

Как сделать шип-паз ручным фрезером

Чтобы изготовить данное шиповое соединение, нам понадобится непосредственно сам фрезер и рабочий стол. Для облегчения процесса можно сделать такое дополнительное приспособление, как кондуктор.

Чтобы изготовить данное шиповое соединение, нам понадобится непосредственно сам фрезер и рабочий стол. Для облегчения процесса можно сделать такое дополнительное приспособление, как кондуктор.

Порядок действий следующий:

-

- Устанавливаем на фанерный лист два реечных ограничителя, выпиливаем отверстия под размер паза для царги и проножки. Реечные ограничители должны быть закреплены по ширине фрезера. Они фиксируют его поперек рабочей плоскости. Для фиксирования продольного смещения два других ограничителя выставляются по торцам предполагаемого расположения места установки столярного станка.

- Для перемещения заготовки по длине монтируем к столешнице пару брусков, которые соответствуют размерам обрабатываемой детали.

- Размечаем ось и габариты пазов. Устанавливаем дополнительное приспособление так, чтобы на заготовке и кондукторе полностью совпала разметка.

- Необходимо выставить и закрепить упор.

- Закрепить кондуктор с помощью саморезов к брускам.

- Необходимо взять прямую фрезу и выставить глубину фрезеровки, учитывая толщину изготовленного кондуктора. После этого необходимо зафиксировать заготовку с помощью струбцины и выполнить обработку паза.

Приступаем к вырезке шипов.

- При небольших объемах производства лучше всего делать это на циркулярке.

- Сначала необходимо измерить глубину паза, которая будет соответствовать длине шипа.

- Полученную величину отмеряем на своей заготовке. Длина шипа будет определяться разностью величин – ширины заготовки и длины паза, высоты заготовки и ширины паза, разделенные пополам. Полученные остатки материала следует убрать для получения шипа.

- После этого следует выставить на станке размер, равный длине паза, учитывая при этом его ширину. Дисковая пила должна быть зафиксирована на уровне, равном ½ от разницы ширины заготовки и длины паза от линии столешницы. Сделать пару пропилов по длине шипа.

- Фиксируем пильный диск на высоте, равной ½ от разницы величин высот заготовки и ширины паза от линии столешницы. Производится два распила с торца заготовки.

- Начинаем распиловку. Для этого необходимо зафиксировать дисковую пилу на величину длины шипа, при этом расстояние от диска до упора должно соответствовать величине, равной ½ от разниц величин ширины заготовки и длины паза. Производим два пропила по ширине изделия с двух сторон.

- Корректируем расстояние от режущего диска до упора. Оно должно быть равным величине, составляющей ½ от разницы величин высот заготовки и ширины паза. Делаем две прорези. Закругляем столярным ножом края получившегося шипа и зачищаем наждачкой.

Шипорезка для фрезера

Шипорезные шаблоны бывают самых различных конфигураций. Они служат для облегчения работы по вырезке таких соединений, как «шип-паз», а также для ускорения работы. С их помощью вы сможете делать рамки, ящичные соединения, вырезку различных соединений для мебели. От того, какая форма у зубца шаблона, будет зависеть размер паза, а также ровность его кромок. Для изготовления шипорезки своими руками вам понадобятся направляющие, с помощью которых и будет производиться фрезерование шипов. Монтировать их следует на двух противоположных сторонах корпуса в шахматном порядке, расположить равноудаленно. При соблюдении этих условий они идеально подойдут друг к другу.

Фреза по дереву «ласточкин хвост»

Они чаще всего применяются в совокупности с фрезерными машинами и станками для изготовления пазов в изделиях из твердого и мягкого дерева. Изготавливаются из монолитных твердых сплавов.

Предназначены для работы в паре с цилиндрическими фрезами.

Как выбрать паз фрезером

Выполняя эту работу, вам необходимо знать, что техника ее будет напрямую зависеть от расположения и размеров паза. Если он открытый, то ваш инструмент крепится к столешнице, заготовка ведется вдоль фрезы. Точность будет зависеть от положения планки и высоты фрезы. Чтобы у вас не было огрехов в процессе выборки, всегда делайте пробный проход на отходах из древесины. Выборка должна производиться поэтапно, делать нужно при этом несколько проходов. После каждого прохода режущей части фрезера для недопущения ее перегрева необходимо убрать отходы с рабочей поверхности столешницы. Это можно производить с помощью вырезанного из фанеры шаблона, по которому следует пройтись фрезой с верхним подшипником.

Надеемся, что информация, полученная при чтении этой статьи, будет вам полезной и пригодится для использования в домашнем хозяйстве.

Это интересно: Устройство и характеристики токарно-винторезного станка

Разновидности лезвий фрез

От формы профиля режущей кромки (лезвий) фрезы зависит, какая выборка получится в итоге. Различают несколько основных типов.

Пазовые

Назначение соответствует названию – оснастка для выборки пазов. В свою очередь, есть разновидности пазовых фрез.

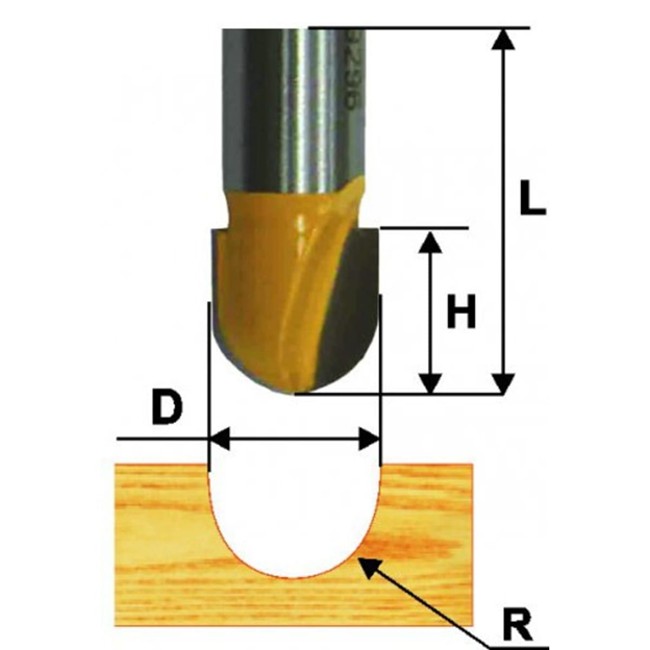

Концевая пазовая

«Концевая» означает, что выборка производится не только боковой, но и конечной частью (нижним торцом) или только конечной частью. Пример на изображении ниже:

Такие фрезы могут быть разного диаметра. Есть варианты с расположенным вверху подшипником для выборки паза (фальца или четверти) сбоку заготовки.

Пазовая конструкционная с боковой режущей кромкой

Такую фрезу можно использовать по-разному. Так, как изображено выше, по полному профилю, или для выборки простого прямого паза сбоку заготовки на нужную глубину, выставленную с помощью параллельного упора.

Галтельные пазовые фрезы делают паз с полукруглой выборкой

Это основная фреза для нанесения декоративных орнаментов, поверхностной резьбы по дереву. С её помощью можно наносить рисунки и узоры как по намеченным линиям, так и с помощью циркуля или лекал.

Также рекомендуем почитать интересную статью про художественную резьбу лобзиком.

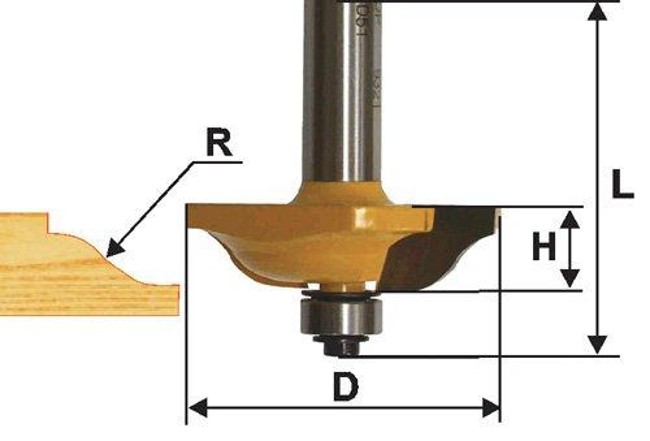

Кромочные

Предназначены для обработки боковых кромок. Главное их отличие – наличие шарикоподшипника внизу хвостовика. Это делает работу простой и удобной. Подшипник не дает фрезе заглубиться внутрь и испортить заготовку, крутится по поверхности заготовки, отчего инструмент передвигается легко и плавно.

Кромки обрабатывают самыми разными профилями. Поэтому к фрезам этого типа могут относиться пазовые, фигирейные (профильные), шиповые, фальцевые для отбора четвертей и другие фрезы с подшипниками.

Комбинированные

Комбинированными называются фрезы для соединения «сложный паз/шип». Особенность такого соединения в том, что на соединяемых кромках одна и та же выборка, а не паз и шип, как на вагонке. Посмотреть, как выглядят такие фрезы и соединения, можно на следующем видео:

Также хорошо иллюстрирует возможности такой оснастки это изображение:

Если для соединения паз/шип (по типу вагонки или шпунтованной половой рейки) требуется проход двумя разными профилями (паз и шип), то комбинированная фреза делает совместимое соединение с двух сторон.

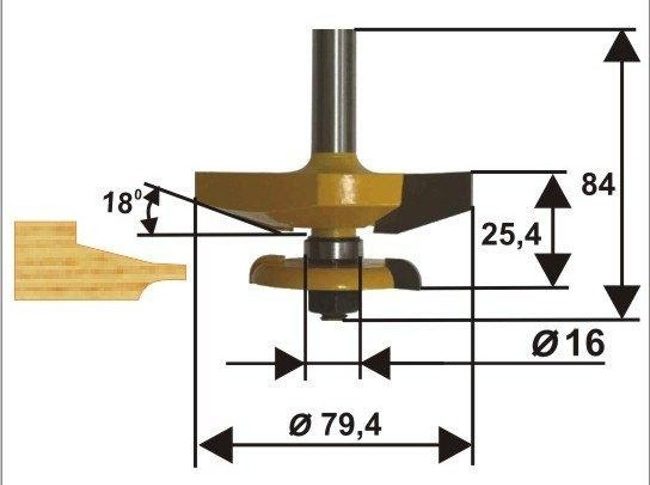

Фигирейные

Это крупные фрезы с разным сложным профилем, сочетанием широких полукругов, скругленных пазов и т.д. Результат их работы можно увидеть на филенчатых дверях (ими отбирают филенку) и фигурных плинтусах.

Конечно, погонаж большой протяженности (те же плинтуса), делаются не ручными фрезерами, а мощными фрезеровальными станками. Но небольшие объемы работ – несколько дверей, 10-30 п.м. плинтуса можно сделать и с помощью ручного фрезера мощностью не менее 1,5 кВт. Для прогонки погонажа ручной фрезер иногда закрепляют в столе в перевернутом состоянии (фрезой вверх).

Пример классической фигирейной фрезы именно для ручного фрезера на изображении:

На следующем изображении – более сложная двойная (двустворчатая) фигирейная фреза.

Другие виды

Особая разновидность фрез – сверла Форстнера. По конструкции это фрезы. Но поскольку они выполняют функцию сверла, то есть делают круглые отверстия, их называют как фрезами, так и сверлами. Их функциональное отличие от классических спиральных сверел с конусным наконечником в следующем – они образуют ровное, а не конусное дно не сквозного отверстия

Часто это важно. Например, при посадке круглых элементов мебельного крепления, петель и т.д

На изображении – сверло Форстнера:

Сверла Форстнера выпускаются в большом диапазоне диаметров, от 10 мм до 56 мм, иногда и более, как по отдельности, так и в наборах. Режущий элемент состоит из трех основных частей:

- Подрезные боковые резцы. За счет них края отверстий не рвутся, отверстие сверлится чисто.

- Нижние резцы строго перпендикулярны оси вращения. Потому дно отверстия получается ровным.

- Третий элемент, центрующий пик посередине позволяет точно сориентировать сверло по отметке, при заходе в заготовку оно не прыгает и не смещается.

Твердосплавные резцы с карбидом вольфрама или других металлов позволяют применять такую оснастку и для сверления ДСП, МДФ и прочих материалов с твердыми клеящими смолами, что важно при изготовлении корпусной мебели из таких материалов. К отдельному виду относятся фрезы по мягким металлам, пластику и прочим не деревянным материалам

Как правило, для таких фрез используются ножи из более твердых сплавов

К отдельному виду относятся фрезы по мягким металлам, пластику и прочим не деревянным материалам. Как правило, для таких фрез используются ножи из более твердых сплавов.

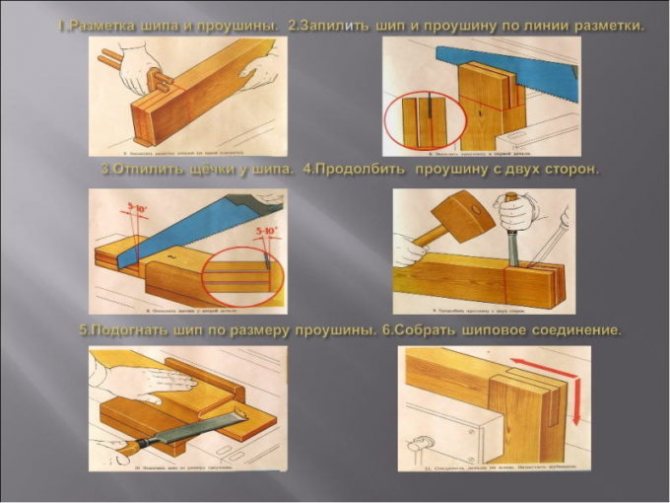

Разметка и изготовление проушины

Изготовление элементов начинают с выреза паза, в который будет вставляться шип. Во много качество каждого из них зависит от точности разметки и уровня используемого инструмента. Для его изготовления может использоваться фрезер, который позволяет ускорить процесс получения проушины. В домашних мастерских можно изготовить паз своими руками. Последовательность изготовления зависит от типа шипового соединения. Основная последовательность заключается в следующем. Разметка начинается с деления заготовки на три равные части. Далее ручной тонкой ножовкой производят пропилы. Затем при помощи стамески, необходимой ширины удаляют внутреннюю часть пропила, получая пазовый элемент. Окончательную обработку стенок полученного паза производят с помощью наждачной бумаги.

Самый простой способ изготовить столярное соединение шип-паз

Добрый день, друзья!

Сегодня давайте разберем один из способов изготовления классического столярного соединения шип — паз. Соединение будем делать не просто само по себе, а сделаем полноценное изделие — небольшой декоративный столик. У нас будет возможность попрактиковаться, ведь для такого изделия необходимо сразу 8 примыканий царг к ножкам. Попутно рассмотрим некоторые другие приемы работы с ручным фрезером.

Изготовления соединение шип — паз начнем с вырезки паза ручным фрезером. Для этого нам понадобится фрезер с параллельным упором и прямая пазовая фреза. В данном примере пазы выбираются на ножках стола в местах соединения с царгами. На фотографиях вы видете пример изготовления ножек стола из покупных балясин — так стол выглядит очень эффектно. Однако, при желании можно использовать и обычный деревянный брусок.

Размечаем место будущего паза следующим образом: находим центр заготовки, ведь мы хотим, чтобы паз находился ровно посередине (в данном случае толщина бруска 50мм, соответственно центр 25мм). Отмечаем границы будущего паза. В качестве царг будет использована доска шириной 100мм, соответственно паз будем делать 90мм. После разметки, устанавливаем фрезер с параллельным упором таким образом, чтобы центр фрезы располагался точно по осевой линии и приступаем к выборке паза.

Для уменьшения нагрузки на фрезу, выборку лучше производить постепенно — за несколько проходов, с каждым разом опуская фрезу все ниже. В данном случае, глубина паза 20мм, выборка производилась за 4 прохода с шагом 5мм. Как видно на фото, на первой заготовке, мне не удалось точно соблюсти границы фрезерования и паз получился чуть больше чем надо. В данном случае это не проблема — все равно паз будет полностью закрыт царгой, но стоит быть внимательным и стараться соблюдать разметку. Не меняя настройки фрезера, делаем одинаковые пазы на всех заготовках.

Для избежания такого дефекта, часто к заготовке прижимают накладки, которые физически не позволяют фрезеру пройти дальше нужного места, но в данном случае, так как выбирается паз слишком близко к краю заготовки — нет возможности применить этот способ и приходится рассчитывать только на свои силы. Если вы часто планируете изготавливать соединение шип — паз, стоит задуматься об изготовлении шаблона, который позволит точно делать пазы близко к краям заготовок. Также стоит быть внимательным с возможным смещением фрезы в боковом направлении — всегда плотно прижимайте параллельный упор к заготовке.

Далее приступаем к изготовлению шипа. В моем распоряжении была циркулярная пила, при помощи которой в этом нет ничего сложного. Берем заготовки под царги, выставляем на пиле 20мм — высоту будущего шипа, а пильный диск поднимаем над столом на расстояние, равное половине толщины паза. В данном случае использовалась фреза толщиной 15мм, соответственно пильный диск выдвигаем на 7-8мм.

Таким образом, не меняя настройки пилы, обрабатываем все 4 заготовки под царги с обоих сторон. Затем, при необходимости изменяем высоту пильного диска, и таким же образом обрабатываем их с торцов для получения полноценного шипа.

Осталось лишь немного скруглить углы шипа ножом, для точного совпадения с пазом и соединение готово!

После отпила ножек в размер, можно переходить к склейке ножек и царг.

Нам осталось сделать столешницу. В данном случае она была вырезана фрезером из клеенего щита толщиной 30мм. Подробнее о том как это было сделано смотрите в этой заметке . В принципе, столешница может быть любой формы.

Затем кромка столешницы была обработана кромочной калевочной фрезой. И приклеена на шканты к царгам.

Столик готов! Согласитесь, благодаря ножкам из балясин он выглядит очень эффектно.

В ближайшие дни не пропустите еще одну заметку о приемах работы с ручным фрезером. Будет интересно!

Всем удачи в ремесле!

Читайте новые заметки раньше всех – подписывайтесь на канал в Телеграм !

Общайтесь и задавайте вопросы автору блога !

Опасные факторы

Фрезерные станки требуют соблюдения полной безопасности и высокой квалификации работника. При применении электрических машин могут произойти несчастные случаи, вызванные выбросом материала при фрезеровании. Поэтому исполнитель работ должен иметь специальную рабочую одежду.

Если в процессе фрезерования выделяется сильная пыль, нужно иметь защитные очки. Максимальную безопасность в этой ситуации предоставляют специальные струбцины и тиски, эффективно удерживающие заготовку, предотвращая её выброс. Нельзя руками удерживать заготовку в зоне вращения фрезы или непосредственно касаться вращающегося инструмента. Необходимо применять специальные прижимные приспособления для продвижения детали во время фрезерования.

Итак, у нас есть брус размером 10 на 15 см, в середине которого надо выбрать 5-тисантиметровую выемку. Первым делом сделаем разметку. На дереве желательно рисовать маркером или строительным карандашом, линии будут виднее.

Также нам понадобится ручная циркулярная пила. На ней выставим глубину реза, нужную нам, в данном случае 5 см. Выставив, выполним пропил на каком-нибудь куске дерева, замерив его глубину. Это необходимо сделать, чтобы не ошибиться с глубиной реза и не испортить обрабатываемую древесину.

Убедившись, что глубина выреза составляет 5 см, приступаем к выборке паза. На циркулярную пилу установим специальный упор и отрегулируем его так, чтобы диск был напротив нарисованной линии. Этот ограничитель будет упираться в грань бруса и рез получится идеально ровным. Настроив, можно начинать резать паз.

Сделав один вырез, передвигаем ограничитель на 5 мм в сторону выемки и делаем ещё один рез. Чем больше вырезов сделаете, тем легче будет выбирать древесину из паза. Для 5-тисантиметровой выемки в нашем случае мы сделали 11 пропилов. В результате получится что-то типа гребёнки, внутри бруса будет несколько тонких полосок.

Теперь перевернём брус пазом вниз и вытряхнем из него опилки. Возьмём стамеску с широким полотном и начнём вычищать деревянные пластинки. Ломаются они легко, слегка похрустывая. В завершении стамеской нужно подчистить дно паза, сделав его поверхность ровной и гладкой.

Вот таким нехитрым образом можно быстро и легко выбрать паз в брусе, бревне или доске своими руками, не привлекая к этой работе высокооплачиваемых специалистов. Если статья понравилась, поделитесь ей в соцсетях.

ВИДЕО

ОСНОВНОЕ СОЕДИНЕНИЕ В ПАЗ

Выпиливание пазов на настольной циркулярке набором дисков для пазов выполняется намного быстрее, чем вручную. Но с длинными или широкими деталями трудно маневрировать вокруг стола. Маятниковая пила решает эту проблему, но ей присущ недостаток — обычно её консоли не хватает для запи-ливания поперёк широких деталей.

С этой бедой помогает справиться фрезер. Но и здесь есть свои недостатки.

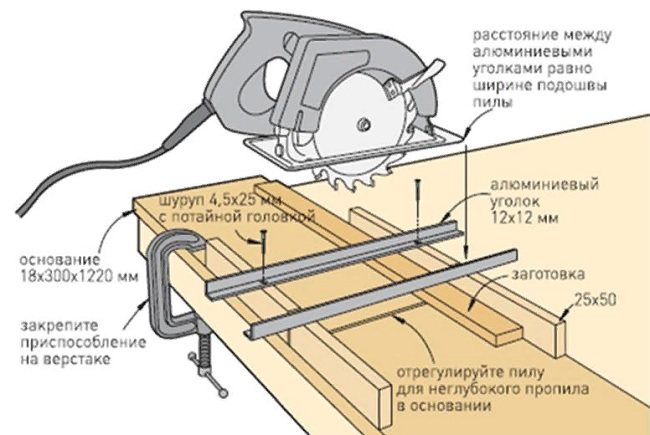

Во-первых,- если вы выбираете более одной пары пазов, установка линейки для каждой стороны может занять много времени. Поэтому используйте вставку шириной, равной расстоянию от ребра основания фрезера до фрезы. Чтобы установить линейку, сдвиньте вставку вдоль намеченной линии заплечика на обрабатываемой детали (рис. 4).

Рис. 4. Вставка для фрезера.

Во-вторых, толщина обрабатываемой детали практически никогда не соответствует фрезе, чтобы гарантировать получение плотно подогнанного соединения. Можно прострогать или зачистить части из цельного дерева, но детали из фанеры подрезать трудно. Выпиливание паза для подгонки более понятно. Но для этого требуются два прохода фрезером — по одному на каждый заплечик.

Столкнувшись вплотную с выборкой пазов, можно сделать несложное приспособление (фото А).