Содержание

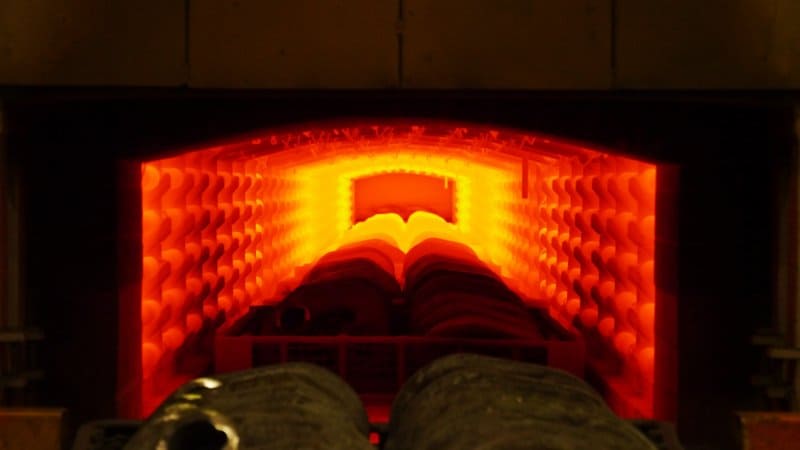

Проведение обжига заготовки

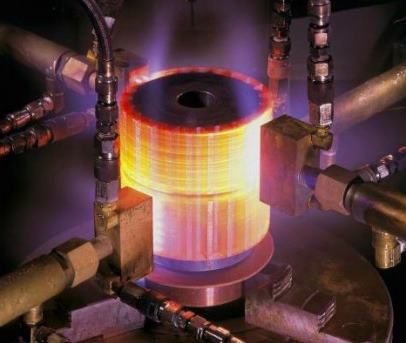

Напильники изготавливаются из стали марки У10, которая обогащена углеродом, напильник из данной стали хрупок, легко может расколоться при нагрузке. Для того, чтобы металл был тверд и не сыпался при ударах, его необходимо закалить. Обычно процедура производиться в специальной печи, температура которой достигает 700 °C.

Температура горения на плите не высока, достигает не более 300 градусов. Чтобы достичь необходимого жара, нужно использовать своеобразный экран. При отсутствии специального термометра, можно воспользоваться обычной поваренной солью, температура ее плавления равная закаливанию стали для ножа.

Закалка ножа

Закаливание напильника необходимо только в режущей части. Проверка равномерного закаливания происходит визуально, после достижения температуры, нож должен быть равномерно красноватого цвета. На максимальных температурах необходимо продержать изделие не менее 4 часов. Остывание производится плавно, в случае если, остудить деталь сразу, она просто расколется. Остужение детали происходит посредством плавного снижения температуры, нагрев уменьшается каждый час на четверть своей начальной интенсивности.

Термообработка стали 65Г

Конструкционная высокоуглеродистая сталь марки 65Г, поставляемая соответственно техническим требованиям ГОСТ 14959, представляет собой сталь рессорно-пружинной группы. Она должна сочетать в себе высокую поверхностную твёрдость (для чего в её состав вводится до 1% марганца) и повышенную упругость. Все эти характеристики обеспечиваются в результате выполнения надлежащей термической обработки изделий, изготовленных из рассматриваемой стали.

Исходный химсостав стали и требования к деталям, изготавливаемым из неё

Относясь к разряду экономнолегированных, сталь 65Г относительно дешёвая, что обуславливает её широкое и эффективное применение. В числе главных её компонентов находятся:

- углерод (в пределах 0,62…0,70 %);

- марганец (в пределах 0,9…1,2 %);

- хром и никель (до 0,25…0,30 %).

Все остальные составляющие – медь, фосфор, сера и т.д. – относятся к примесям, и допускаются в химическом составе данного материала в количествах, ограничиваемых госстандартом.

При достаточной твёрдости (например, после поверхностной нормализации она должна составлять не менее 285 НВ), и прочности на растяжение (не ниже 750 МПа), сталь 65Г обладает достаточно высокой для своего класса ударной вязкостью – 3,0…3,5 кг∙м/см 2 . Это даёт возможность использовать материал для производства ответственных деталей подъёмно-транспортного оборудования (в частности, ходовых колёс мостовых кранов, катков), а также пружинных шайб и пружин неответственного назначения.

Стоит отметить, что детали пружин, изготовленные из стали 65Г, плохо свариваются, а также не могут противостоять периодически возникающим растягивающим напряжениям (относительное удлинение не превышает 9%), а потому не подлежат применению в неразъёмных конструкциях машин и механизмов. При проведении процессов холодного пластического деформирования сталь становится весьма малопластичной уже при малых (до 10%) деформациях, поэтому, при необходимости изготовления из неё пружин больших размеров, приходится применять нагрев исходных заготовок, даже под листовую штамповку. Впрочем, и в горячем состоянии предельные степени деформации стали 65Г не превышают 50…60%.

Химический состав стали 65Г

Несмотря на то, что в ходе деформационного упрочнения предел временного сопротивления материала увеличивается до 1200…1300 МПа, этих показателей недостаточно для того, чтобы придавать конечной продукции (например, пружинам) необходимую эксплуатационную прочность. Поэтому закалка и отпуск стали 65Г обязательны.

Закалка стали — как правильно закалить металл в домашних условиях

Как закалить металл в домашних условиях? Закалка — это вид термической обработки железоуглеродистых сплавов. Эти сплавы формально называют сталью. Как правило, процесс термической обработки стали осуществляется путем нагревания, быстрого охлаждения и повторного нагрева выбранного материала.

Когда сталь быстро охлаждается, атомы «замораживаются» в нестабильном положении. Сталь очень твердая, но очень хрупкая. При отпуске стали атомам разрешается перестраиваться в более устойчивое положение. Твердость стали приносится в жертву пластичности (способность материалов к растяжению или деформации). Конечным результатом является материал с повышенной прочностью и ударной вязкостью.

Эти свойства позволяют материалу изгибаться перед разрушением и не ломаться, что может быть полезным во многих структурных применениях. Выполненные этапы представляют собой общую схему, демонстрирующую, как некоторые механические свойства стали повышаются при отпуске. Различные составы и другие сплавы стали могут требовать различного времени нагрева и температуры, а также разных закалочных сред в зависимости от использования материала. В нашем общем случае потребуется 10-15 минут.

Если ваши шаги отличаются от того, что приведено в общей процедуре, то, возможно, потребуется предпринять дополнительные меры для обеспечения надлежащей безопасности. Огонь будет исходить от паяльной лампы, поэтому будьте предельно осторожны при нагревании стали. Наконец, рекомендуется всегда надевать защитные перчатки, особенно для более сложных процедур.

Вещи, которые вам понадобятся:

- Паяльная лампа

- Два стальных стержня марки 1040 по 15 см

- Огнетушитель

- Защитные очки и перчатки

- Холодная водопроводная вода в большом ведре

Какие выделяют виды домашней закалки?

Перед тем как закалить нержавейку, следует выяснить, какие существуют методы, доступные для работы дома. Многое зависит от правильно поставленной задачи

Важно учитывать, какая марка стали у нержавейки. Существуют различные режимы закалки металла:

- Закаливание в единичной среде. Считается одним из простых методов. Нужно помнить, что способ не подходит для металла, в котором содержится много углерода. Если взять лист такого типа, то в результате закаливания на нем появятся трещины. Изделие становится хрупким и в большинстве случаев теряет форму. Метод отлично подходит для изделий с низким процентным содержанием углерода.

- Метод прерывистой закалки. Он происходит в два этапа. Изделие охлаждают в воде, после этого его помещают в масло. Можно оставить металл на воздухе. Данный способ подходит для металла с высоким содержанием углерода. Он позволяет закалять сталь без появления трещин. Метод считается сложным для исполнения в домашних условиях. Его следует использовать для изделий с большим содержанием углерода.

- Чтобы закалить нержавейку поэтапно, следует сначала раскалить металл, а после опустить его в горячую воду с добавлением соли. В соляной ванне изделие держат до 5 минут. Происходит постепенное охлаждение. Изделие не пострадает от термического напряжения. Плюс данного метода в том, что он позволяет избежать трещин и других повреждений металла. Завершающий этап состоит в остывании листа на свежем воздухе. Такой способ предназначен для тонкого металла, в котором содержится много углерода.

- Поверхностная закалка металла. Ее часто именуют частичной. Многие хотят выяснить, как закалить нержавейку согласно этому методу. В данном случае можно увидеть, что изделия получают поверхностную прочность. Сердцевина металла остается пластичной. Способ отлично подойдет для закаливания деталей, которые выдерживают большую нагрузку.

- Метод последующего отпуска. Он интересен тем, что можно задать твердость металла на нужную глубину. Данный способ используется при работе над ударными инструментами. Прочность таких изделий возрастает.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия.

Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

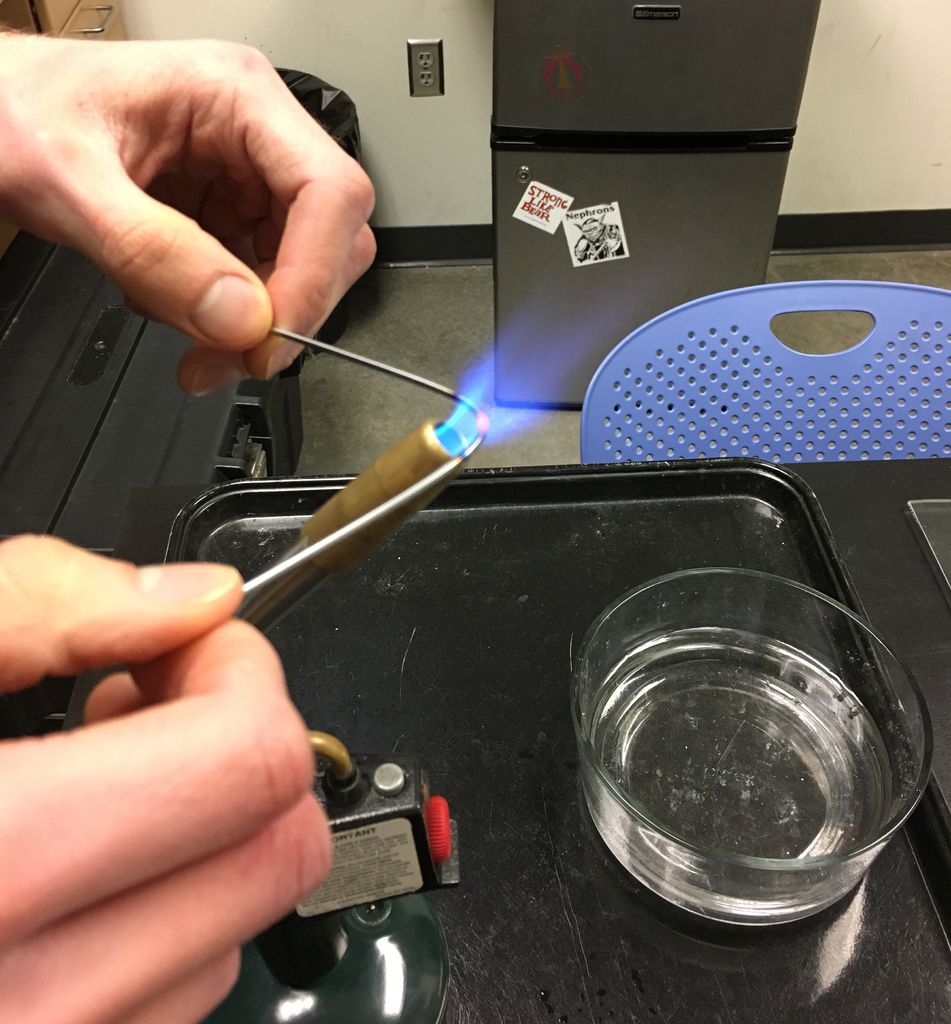

Закалка на открытом огне

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке.

Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

Видео:

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Закалка пружинно-рессорной стали 65г

И холодное оружие согревает душу. Ара Багдасарян

Мастерская «Зброевы фальварак» на протяжении нескольких лет занимается изготовлением мечей и иного клинкового оружия для рыцарских фестивалей. Основной маркой стали, с которой работает наша мастерская, является сталь 65г.

Данная сталь в силу своих свойств, считается одной из лучших для изготовления длинноклинкового оружия предназначенного для рыцарских турниров.

Однако свойства стали, которые приобретаются в ходе изготовления меча, во многом есть результат правильной термической обработки . Так как же производится закалка стали 65г?

Согласно справочнику, термообработка клинка должна происходить при следующих показателях: закалка 830 (масло), отпуск 470 (воздух) HRC 38-45 закалка 810 (масло), отпуск 360 (воздух) HRC 44-49 закалка 830 (масло), отпуск 200 (воздух) HRC 44-49 В зависимости от толщины и площади детали, при отпуске от 200 до 400 градусов, может быть получена твердость в 55 единиц. В случае с нашей мастерской, мы даем закалку на клинок в 52-55 единиц, соответственно закалка клинка происходит при температуре 830, а отпуск при 200 градусах. Конечно, это большая твердость для стали 65г, в этом процессе главное опытность термиста , потому что не правильно каленый клинок станет хрупким. Нужно чтобы клинок был достаточно мягким, т.е. при ударе о кромку лезвия не возникало сколов, кромка должна проминаться, а не откалываться. Испытания нашей мастерской показали, что наши клинки соответствуют данным требованиям

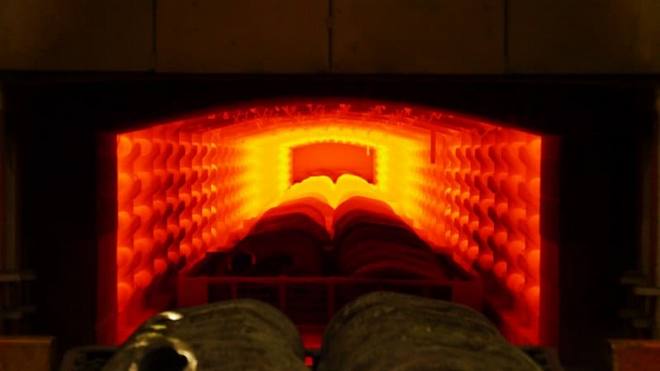

Но еще раз, хочется повториться, что в деле термической обработки самое важное, это опыт термиста. Сам процесс термической обработки стали происходит так: Клинок перед закалкой нужно подогреть, а затем положить на коробчатый или П-образный противень и засыпать слоем отработанного древесно-угольного карбюризатора (так же может использоваться бура, у нее есть положительные свойства

Клинок после термообработки в среде буры требует меньшей шлифовки. Затем печка нагревается до температуры 830 градусов и выдерживается определенное время, в зависимости от толщины заготовки, в нашем случае клинка. Затем меч достается из печи и погружается в бак с маслом. Нужно помнить, что горячие детали с углем могут вспыхнуть и посему нужно быть осторожным при выполнении этого процесса. Также, нужно не забывать, что детали не должны успеть остыть после того как будут извлечены из печи. То есть бак с маслом должен находиться на весьма близком расстоянии от печи. Будет правильным, после закалки в масле обезжирить заготовку в горячем (90 град.) водном растворе ПАВ, например “Фери” или более дешевых аналогах. В крайнем случае, можно обезжирить клинок таким способом: дать маслу стечь, и просушить при температуре около 300 градусов, 2 часа, в результате масло высохнет, после чего можно делать отпуск на заданную твердость. Небольшие заготовки охлаждаются на воздухе, крупные – в замкнутом пространстве (ящике). Если требования к твердости не предъявляются, то можно и вообще не калить. Сделайте отжиг-нормализацию. Получите мелкозернистую, ровную структуру. Что касается времени отпуска, то есть правило. Чем больше углерода в стали, тем меньше должна быть скорость нагрева (это правило касается и отжига и закалки). В целом, этот процесс требует большого опыта, т.е. сделать все по инструкции в данном случаи не получится. Поэтому ищите хорошего термиста или готовьтесь к серьезному испытанию и материальным затратам.

Источник

Травление лезвия и создание рукояти

Прошедший все этапы термической обработки нож шлифуют металлической щёткой, наждачкой и войлочным кругом для придания лезвию гладкости. Предотвратить окисление железа можно с помощью травления — погружения в хлорное железо. В результате материал покрывается матовой защитной плёнкой. При отсутствии хлорного железа можно протереть лезвие уксусом или использовать для травления кашицу из тёртого сырого картофеля. Покрывающая травленую сталь плёнка оберегает поверхность ножа от появления ржавчины, поэтому следует избегать нарушения её целостности.

При установке наборной рукояти производится сборка отдельных частей с последующим плотным сжатием их на резьбе. На хвостовик надевается больстер, который можно выточить из алюминия, латуни или дюралюминия. Для крепления боковых накладок, деревянных или изготовленных из кости, применяют заклёпки, можно усилить их эпоксидной смолой. При использовании кожи на материал наносят специальный клей и плотно наматывают на ручку. Перед насадкой на хвостовик рога оленя, просверленное в костном веществе отверстие заполняют эпоксидной смолой. Для придания рукояти законченного вида её материал можно подточить, отшлифовать и обработать воском.

Проверка твердости

Твердость металлов определяют двумя методами:

- По Бринеллю, в металл вдавливается металлический шарик.

- По Роквеллу, заключается во вдавливании конуса из прочной пирамиды (алмаз) небольшого размера.

При определении твердости по Бринеллю измеряют размер следа, оставленного шариком при надавливании с усилием, величина которого зависит от предполагаемой твердости и использованного шарика. В испытаниях используют шарики разного диаметра (1,…10 мм). Перерасчет показаний выполняют по формуле:

Где F – сила, прилагаемая на приборе, Н; D – диаметр шарика, используемого при проверке твердости, мм; d – диаметр отпечатка. Измеряется под микроскопом, у которого имеет специальная линейка. Точность измерений до 0,01 мм.

Данный метод рекомендован для определения твердости не более 300…320 единиц. Если требуется определить более твердые предметы, то используют прибор Роквелла. По этой шкале информацию обозначают HRC и числовое значение.

На основании многочисленных исследований установлено, что для ножевой стали показатель HRC 55…63 будет довольно высоким. При проектировании зубчатых передач и изготовлении шестерен также выполняют закалку поверхности зубьев. Конструкторы задают твердость до HRC 52…58. Металлорежущий инструмент (резцы, сверла, долбяки, фрезы) имеют твердость HRC 60…65.

Закалка ножа в домашних условиях

Очень хорошо, если имеется печь для закаливания стали. Ее можно даже приобрести в специализированном магазине, но стоит удовольствие не дешево. Так как закалить нож в домашних условиях, не имея специальной муфельной печи? Выход есть и честно говоря не один.

Но для начала, нужно провести небольшие эксперименты, и подробно запомнить все ваши действия. Если результат окажется положительным, то эти же манипуляции можно производить с уже настоящей деталью.

Такой хитрый прием, поможет «набить руку» на небольших заготовках и приобрести навыки нагрева и охлаждения клинка. Нельзя забывать, что для разных сплавов, требуется разная температура и способы охлаждения, а иначе не избежать трещин и хрупкости заготовки.

Источник нагрева

В основном можно выделить несколько источников нагревания заготовки. Муфельную печь, лучше исключить, так как по всем экспертным оценкам – она самая лучшая в этом деле. Но мы попробуем оценить другие довольно распространенные приспособления для нагрева.

Кузнечный горн, довольно неплохо, справляется с накаливанием заготовок. Для такой цели может подойти паяльная лампа или пропановая горелка, способом проб и ошибок, можно достигнуть желаемого результата. Кстати, для этих двух вариантов, можно соорудить небольшую печь из огнеупорного кирпича, и процесс будет проще, а результат положительный.

Огнеупорная печь из кирпича для закалки ножа.

Огнеупорная печь из кирпича для закалки ножа.

Ну и последний, можно сказать, совсем неприемлемый источник нагрева, это газовая плита. Если хотите, что-то испортить воспользуйтесь этим вариантом.

Температурный режим

Как уже много раз говорилось, что каждая сталь требует определенной температуры. На производстве используют специальные термометры для контроля, но в быту можно использовать магнит (также выше говорилось).

Нельзя допускать темных пятен, это перегрев, что впоследствии испортит всю заготовку. Если у мастера достаточно опыта, то он может на глаз по цвету раскаленного металла определить, достаточно или нет, разогрета заготовка. Существует и такой метод закалки: нагревается трижды затачиваемая часть клинка до температуры в 285 градусов, а режущую часть только один раз, и до предельных 950-1000 градусов.

Режимы нагрева для каждой марки стали разные:

- низкоуглеродистая сталь требует нагрева в пределах 757-950 °С;

- стали с большим содержанием углерода достаточно и 680-850 °С;

- а вот легирующие марки требуют от 850 до 1150 °С.

Существует целая таблица цветов, цветов каления. К примеру: коричнево-красный 580-650 °С, темновато-красный 780-830 °С или оранжевый 950-1000 °С. Так что будьте бдительны и не перекалите заготовку.

Охлаждение и отпуск

Для правильной закалки нужно выдержать правильный температурный режим при охлаждении. Нержавеющие сплавы предпочтительнее охлаждать в минеральном масле с присадками. А низколегированные стали, в водных растворах с солью, и другими добавлениями.

Охлаждение ножа минеральным маслом с присадками.

Охлаждение ножа минеральным маслом с присадками.

Существует много вариантов охлаждения:

- клинки с двусторонними лезвиями, опускают сперва в масло, а затем в водный раствор;

- трижды в масло опускают заготовки раскаленные докрасна, каждое погружение, по времени чуть дольше предыдущего. И только потом опускают в воду;

- для придания упругости середине клинка прогревают эту часть, затем опускают в кипяток на 2 часа, а затем в ледяную воду.

При этих всех манипуляциях стоит учитывать, что в масле металл остывает в два раза быстрее. Заготовка, прошедшая закалку, для восстановления кристаллической решетки структуры метала, подвергают специальному процессу, который называется– отпуск. В процедуре этой нет ничего сложного: клинок нужно прогреть в течение пары часов. Для легированной стали 270-320 градусов, для простой 150-200 градусов.

Проверка твердости после закаливания металла в домашних условиях

Привычное для всех в обиходе слово является точным термином и применяется преимущественно к цельным изделиям. Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно.

Единица измерения твердости – HRC. Для сравнения значений:

- нож кухонный, крепкий, дорогой — от 55 до 63;

- мелкие шестеренки в машинух — от 52 до 58;

- наконечники, инструменты для дрели, сверла — от 60 и выше.

Отпуск

После термообработки в заготовке накапливаются внутренние напряжения. Они снижают прочность, твердость и упругость детали. Деталь становится хрупкой и не способна выдерживать проектные нагрузки. Чтобы избавиться от внутренних напряжений и довести механические характеристики до расчетных значений, применяют процедуру отпуска.

В ходе отпуска проводится повторный нагрев заготовки до температуры пластичности, но, в отличие от закаливания, остывает она плавно, в естественных условиях. Для различных материалов существуют свои индивидуальные графики отпуска. Так, при закаливании ножа заготовку повторно нагревают до 250 °С и оставляют остывать в муфельной печи.

Отпуск стали

Подготовка к работе

На подготовительном этапе следует придумать форму клинка и рукоятки к нему. Эти детали необходимо отобразить на чертеже будущего изделия. Отметьте на эскизе также метод их крепления. Профессиональное изготовление кинжала из напильника предполагает применение ковки железа в кузне.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Также определить качество металла позволит обработка на точильном станке — у обычной стали появится множество длинных пучков искр, а у высоколегированной образуется пышный сноп искр небольшой длины.

Первый этап изготовления ножа своими руками — обжиг. Нагревание металла обеспечивает его податливость, необходимую для механической обработки. Поэтому сделать нож из напильника без термообработки невозможно.

https://youtube.com/watch?v=BEm-rLfWLds