Содержание

Что такое костробетон (бетон из конопли)?

Бетон из конопли (англ. костробетон, от слов „hemp” – конопля и „concrete” – бетон) — это материал, который имеет все шансы произвести революцию в мировом строительстве, потому что сильно вписывается в тренд возобновляемых ресурсов. Характеризуется отрицательным углеродным следом, так как во время роста конопли поглощается больше углекислого газа, чем производится его позже, чтобы сделать из нее строительные материалы. Костробетон проявляет высокие способности изоляции и тепловой аккумуляции тепла, обладает паропроницаемостью, является негорючим, а после сноса здания может быть использован в качестве удобрения.

Из чего состоит костробетон

Костробетон производится в основном на использовании конопляной костры, произведенной из соломы конопляного хозяйства (так называемая промышленная конопля). Костробетон производится путем смешивания влажной костры конопли (то есть, порезанных кусочков одревеневших частей стеблей) с вяжущим составом на базе извести. Костра конопли — это наполнитель натуральный, органический, используемый в сочетании со связкой в известковой штукатурке.

Костробетон или обычный бетон

Для сравнения в обычном бетоне используется связующее вещество цемент и щебень, минеральный наполнитель – гравий. Костробетон, несмотря на то, что нет несущей функции, обеспечивает отличное заполнение стены естественным изоляционным материалом средней плотности. Называется „бетоном”, потому что это сочетание наполнителя со связующим, и из-за постепенного упрочнения — известь становится все тверже под влиянием процесса карбонизации, так что из года в год конструкция выдерживается, а известь превращается медленно в камень из известкового раствора.

Бетон из конопли, используется чаще всего в качестве заполнения перегородок деревянной каркасной конструкции.

Бетоны с пористыми наполнителями

Такие материалы широко применяются в частном домостроении и могут служить основой для стен одноэтажных зданий.

Керамзитобетон

Данный стройматериал содержит цемент, песок и керамзит в качестве заполнителя. Также в смесь вводят воздухововлекающие добавки, например, омыленную древесную смолу.

Удельный вес керамзитобетона – 300-600 кг/м³, он практически не подвержен усадке, подходит для обустройства фундамента, морозостойкий (до 300 циклов), легкий.

Аглопоритобетон

Стройматериал состоит из обработанной шихты глины (аглопорита), зольно-шлаковых отходов угольной промышленности. Чаще всего он применяется для возведения конструкций низкой этажности, хозяйственных построек, так как имеет невысокий класс прочности на сжатие — B2,5-B7,5.

4 преимущества использования костры в строительстве домов

Повышенная устойчивость. Показатель устойчивости к внешним воздействиям таких домов в разы превышает соответствующий показатель традиционных построек;Низкая себестоимость. Было просчитано, что построить дом из конопли значительно дешевле, чем, например, из кирпича или бетона;Биологическая активность материала. Уникальные свойства растения оказывают оздоровительное воздействие на организм человека и угнетающее — на представителей всех классов грибков и насекомых;Повышенная теплоустойчивость. Еще одно свойство конопли, позволяющее поддерживать на более высоком уровне относительное постоянство температуры при периодически изменяющихся теплопоступлениях.

Определение качества

Качество льняного утеплителя можно определить по нескольким критериям.

Сырье

Первый момент – сырье. Оптимально, если материал изготовлен из короткого льноволокна №2-6 и льняных очесов, которые получаются после прочесывания длинного волокна. В такой обработке все мелкие лишние фракции удаляются.

Если же производство основано на сырье с большим количеством примесей (в случае ленточной пакли) или мешкотары (в случае войлока или льноватина), то это очень ухудшает внешний вид, препятствует созданию оптимальной плотности. Примеси приводят к разрушению утеплителя.

Плотность

Второй критерий – соотношение толщины и плотности. Этот параметр сильно зависит от применения материала:

- для дома из профилированного бруса, где высока точность сопряжения венцов, подойдет утеплитель толщиной в 2-3 мм и плотностью 250-300 г/м2;

- если дом отстроен из оцилиндрованного бревна, то показатель растет до 4-5 мм с плотностью в 500 г/м2;

- брусовые дома нуждаются в утеплителе толщиной в 8-10 мм и плотностью 700-800 г/м2.

Третий критерий – равномерность по плотности слоя. Этот параметр не должен быть более 10%, чтобы равномерно уплотнить цели.

Отделка колонн

В последнее время большую популярность приобретает декор интерьера в стиле LOFT и такие материалы как лёгкий бетон, декоративные бетонные панели, позволяющие придать помещению индивидуальный вид, наиболее точно отразить характер владельца дома, квартиры. Большую роль в отделке, а в декоративной — особенно, играет работа дизайнера, архитектора.

Применяемые в декоре интерьера материалы, как правило, обладают высокими эксплуатационными характеристиками — прочностью, непроницаемостью, влагостойкостью, устойчивостью к истиранию. Существуют покрытия, которые, без преувеличения, можно назвать антивандальными. Они не только украсят помещения с высокой эксплуатационной нагрузкой — гардеробные, прихожие, кухню, лестницы, но и на долгие годы сохранят эстетичный вид.

Декор интерьера — вариант не из дешевых, но всё познается в сравнении. Можно облицевать стену натуральным камнем или плиткой — стоимость квадратного метра декоративного покрытия будет меньше стоимости камня и клея. Можно оклеить стены обоями, имитирующими шелковую ткань, с различными эффектами и на различной основе, а можно добиться того же результата при помощи красок. Здесь стоимость будет, скорее всего, в пользу обоев, но наличие стыков полотна, невозможность ремонта, сложности в уходе позволят отдать предпочтение архитектурному бетону.

Очень выигрышно будет выглядеть декоративный бетон при расстановке акцентов в помещении, при выделении функциональных зон (домашний кинотеатр, ресепшен, мини-кафе).

Самым изысканным вариантом, конечно же, является отделка лёгкий бетон. Если Вы стремитесь придать респектабельность Вашему интерьеру и неповторимость отделки — это Ваш выбор!

Помимо разнообразия материалов, существует большое количество техник нанесения покрытий, рекомендуемых фирмами-производителями (Flash d Art, Comfort-Heim) для декора интерьера. Однако, индивидуальный подход к каждому конкретному заказчику порождает всё новые рисунки фактур, новые способы нанесения лессирующих составов, новые комбинации материалов и техник. Любой материал подвержен процессу старения. Но только на фактурных покрытиях время лишь открывает новые декоративные эффекты.

Но если Вы мечтаете создать неповторимый, узнаваемый образ Вашего дома или офиса — обратите внимание на архитектурный бетон!

Обзор технологии изготовления

А теперь давайте выясним, как изготовить блоки из опилкобетона своими руками.

Сырье и оборудование

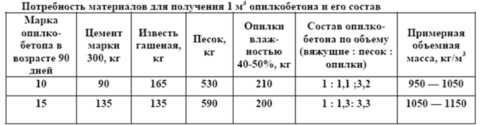

Начнем с сырья. Сначала нужно определиться, какой прочности будут изготавливаться блоки, так как от этого будут зависеть пропорции компонентов. Чем выше прочностные показатели должны быть у будущих изделий, тем меньше следует добавлять воды и больше цемента.

Например, для получения опилкобетона марки прочности М5-10, требуется около 340 литров воды, а если вы желаете изготовить изделия большей прочности — допустим, М15, то количество жидкости необходимо уменьшить до 250 литров.

Пропорции – следующие:

- Для материала марки М5 это: 4 части опилок, по одной – цемента и песка, 4 части – извести (глины);

- М10: 4 части опилок, 4 части песка, две – цемента и 3 – извести;

- М15: 4 части опилок, 7 частей песка, 3- цемента и две – извести или глины;

- М25: 4 части опилок, 10 частей песка, 4 части цемента и одна часть извести.

Ориентировочный состав опилкобетона нескольких марок прочности

Ориентировочный состав опилкобетона нескольких марок прочности

Способов замеса существует несколько:

- Можно сначала добавить воду цемент, а потом постепенно все остальные ингредиенты;

- Второй метод заключается в смешивании сухого сырья, вода при этом добавляется в последнюю очередь.

Оборудование для изготовления опилкобетонных блоков в условиях завода может быть нескольких типов: конвейерное и стационарное. Отличаются они между собой стоимостью, комплектностью, уровнем автоматизации и, как следствие, суточным объемом выпускаемой продукции.

Комплект стационарного оборудования

Комплект стационарного оборудования

Если вы решили изготовить опилкобетонные блоки своими руками, то обойтись можно мини установкой или минимальным набором машин в виде: бетономешалки и форм для изделий.

Видео в этой статье: «Оборудование для производства опилкобетонных блоков» наглядно продемонстрирует принцип изготовления.

Мини-оборудование

Мини-оборудование

Этапы производственного процесса

Изготовление блоков из опилкобетона содержит несколько этапов.

Инструкция — следующая:

- Замешивают смесь в соотношениях, указанных выше, в соответствии с необходимыми показателями прочности.

- Далее производится формовка смеси в формы нужного размера.

- После частичного застывания, блоки извлекаются.

- Далее опилкобетон сушат в течении не менее одного месяца.

Чтобы проверить готовность изделий, а, точнее, их прочность, можно воспользоваться простым способом: сбросьте изделие с небольшой высоты, составляющей не более одного метра. Блок при этом не должен деформироваться.

Склад готовых изделий

Склад готовых изделий

Если вы желаете наглядно увидеть производство опилкобетонных блоков, видео поможет вам в этом.

https://youtube.com/watch?v=_R4X05kWMnA

Выращивание

Выбор и утверждение сорта

Выбор разновидностей ограничивается разрешенными разновидностями. В 2017 году 52 сорта конопли были одобрены для постоянного выращивания в ЕС. Помимо пригодности для выращивания, для утверждения сорта обязательно содержание ТГК менее 0,2% (0,6% ТГК в Италии). Можно использовать только сертифицированные семена. О выращивании волокнистой конопли необходимо сообщать в Федеральное агентство по сельскому хозяйству и продовольствию как в компетентный орган.

Расположение и севооборот

Для высокопродуктивного промышленного выращивания конопли особенно подходят глубокие, богатые гумусом и питательными веществами почвы с регулируемым водоснабжением. Переувлажнение, кислые и уплотненные или чрезвычайно легкие (песчаные) почвы в первую очередь влияют на раннее развитие растений. Следует избегать крутых спусков и высот более 400 м над уровнем моря. Конопля, которая прорастает при температуре от 1 до 3 градусов, относительно нечувствительна к холоду и выдерживает морозы до -5 градусов. Однако для выращивания ему требуется много тепла, поэтому в Германии вызревают только более ранние сорта. Потребность в воде относительно низкая — от 300 до 500 л / кг сухого вещества (для сравнения: потребность в воде хлопка составляет около 10 000 л / кг), но корни, растущие на глубине до 3 метров в почву, также могут использовать воду из более глубоких мест слои почвы.

В севообороте конопля положительно влияет на посевы, выращиваемые впоследствии (второстепенные культуры), и ее обычно выращивают раньше озимых зерновых культур . Хорошее подавление сорняков, разрыхление почвы крупной корневой системой и положительное воздействие на почвенные пальцы являются преимуществом . Поскольку конопля очень вынослива, ее можно выращивать на одном участке несколько лет подряд ( монокультура ).

Выращивание и сбор урожая

Машина для уборки конопли

Посев производится с середины апреля до середины мая зерновыми сеялками на глубину заделки от 4 до 6 см. Удобрение, содержащее от 60 до 150 кг азота , от 40 до 140 кг фосфора (P 2 O 5 ) и от 75 до 200 кг калия на гектар для волокнистой конопли, что является осторожным по сравнению с зерном, проводится перед посевом и возможно, снова через три-четыре недели. При двойном использовании волокон и семян, которое в основном практикуется во Франции, удобрение азотом до 100 кг / га значительно ниже. Органические удобрения, такие как жидкий навоз, могут хорошо использовать промышленную коноплю. Нет необходимости ни в борьбе с сорняками, ни в мерах по защите растений.

Сбор волокнистой конопли происходит с помощью специальных машин или уборочной техники, адаптированных для уборки конопли, когда мужские цветки находятся в полном расцвете, и, в зависимости от сорта и условий выращивания, длится с конца июля до конца сентября. Лечение после уборки урожая в поле отличается в зависимости от типа предполагаемого переваривания в конопляном волокне . Для обработки длинных волокон солому из конопли параллельно выкладывают на поле и сушат. После сушки следует обжарка и повторная сушка в поле. Для предварительной обработки разрушения короткого волокна и линии полного волокна конопляная солома режется и обжаривается в поле, а затем прессуется в круглые и квадратные тюки. Если семена также используются, сбор урожая происходит при полном созревании семян с середины сентября до середины октября; используются слегка модифицированные зерноуборочные комбайны.

Нерекомендуемый утеплитель

Арболит, как утеплитель используется редко. Также его не рекомендуется уплотнять пенополистиролом. Материал обладает следующими недостатками для данной конструкции:

- Пенополистирол страдает от прямых солнечных лучей. Из него выделяются токсичные вещества, которые опасны для человека и окружающей среды.

- Через пеноплекс не может проходить пар. При использовании материала потребуется дополнительно подумать о вентиляции помещения. Арболит используется для созранения тепла внутри помещения. В сочетании с пенополистиролом это преимущество будет полностью отсутствовать.

Маркировка и классификация арболита по ГОСТ

В зависимости от плотности структуры, блоки могут быть следующих марок: 5, 10, 15, 25, 35, 50. Следовательно, уровень прочности подразумевает использование для четко определенной цели:

- Отделки поверхности;

- Наружного профиля;

- Теплоизоляции;

- Армирования.

По уровню плотности материал разделяется на:

- Теплоизоляционны й. Марки: от 5 до 15. Плотность: до 500 кг/м3.

- Конструкционный. Марки: от 25 до 50. Плотность: от 500 кг/м3 до 850.

Согласно требованиям арболитовые блоки нельзя применять для сооружения частей конструкции, которые будут подвержены воздействию влаги: стены подвальных помещений, карнизы, цокольные этажи, фундаменты.

Они пригодны для эксплуатации в среде с сухим воздухом. Если процент влажности в нем будет превышать 60%, то требуется защита с помощью укладки гидроизоляционно го материала.

Производство арболита

Часто производство арблита происходит непосредственно при лесопилках, для которых арболит не является основным направление их деятельности и они не обладают необходимым оборудованием для производств аего по госту, слкчается и такое что для увеличения рентабильности предприятия доавляют в него помимо щепы и прочие материалы, что не повышает его качество.

Сахара содержащиеся в щепе, древесном наполнителе, препятствуют хорошей адгезии связующего компонента, цемента. Решение этой проблемы всего 2-а, 1) несколько месяцев высушиватьсырье 2) минерализация сырья с помощью химических компонентов. т.к. предприятию не выгодно несколько месяцев простаивать, то большинство арболита на рынке произведены с помощью добавления в состав таких химических компонентов как: хлорид кальция, жидкое стекло, силикат-глыба, сернокислый глинозем.

Недостатки арболитовых блоков:

- Большое колличество арболита несоответствующего качества

- Обязательная защита от прямого попадения влаги

- Не обладает точностью геометрии

- Высокая стоимость

Однозначный ответ на вопрос что лучше арболит или газобетон, пенобетон при строительстве дома можете дать только вы, как говорится сколько людей столько и мнений, арболит и ни один из перечисленных материалов не целесообразно использовать при строительстве деревянного дома, у каждого из перечисленных материалов свои преимущества и недостатки. Арболит дорог но хорош, он достаточно крепок и легок в обработке.

Конопляная костра

Конопляная костра представляет собой мелкие частицы дробленой одревесневшей части стебля неправильной формы длиной 10 — 70 мм и диаметром в поперечнике 2 — 2 5 мм. Льняная костра состоит из узких тонких пластин длиной до 50 мм, шириной до 3 мм и толщиной до 3 мм.

Влажность конопляной костры, применяемой для арболита, должна быть не более 20 % по массе, ее хранят в закрытом складе или под навесом.

|

Характеристика диатомовых изделий. |

Изготовляются из льняной и конопляной костры и очесов и гляно-каменноугольно-смоляпой эмульсии.

Конопляную и льняную костру применяют для изготовления арболита, причем наиболее широко используют конопляную костру. Льняную костру, кроме того, применяют для изготовления теплоизоляционных плит.

|

Составы смешанных кладочных растворов. |

Глиняные растворы состоят из глины, песка или соломенной сечки, опилок, льняной или конопляной костры.

Примерами волокнистых материалов, кроме древесины, включаемых в эту подсубпозицию являются выжимки из сахарной свеклы и сахарного тростника, бамбук, солома хлебных злаков, а также льняная или конопляная костра.

В качестве древесных и других органических заполнителей используют отходы лесозаготовок ( вершины, сучья, пни, корни и др.), лесопиления и деревообработки ( щепу, стружки, опилки), сечку камыша, сельскохозяйственные отходы ( рисовую соломку, льняную и конопляную костру, стебли хлопчатника, подсолнечную лузгу), побочные продукты целлюлозной промышленности.

Кроме торфа, фекалий и навозной жижи, для компостирования используют уличный смет, кухонные отбросы, мусор, сорняки ( с несозревшими семенами), древесные листья, непригодную в корм скоту полову, солому, измельченные сухие стебли подсолнечника и кукурузы, убранной на зерно, льняную и конопляную костру и другие материалы.

Льняная костра состоит из узких тонких пластин длиной до 50, шириной до 3 и толщиной до 3 мм. В ней содержится больше, чем в конопляной костре, вредных для цемента веществ; при применении с цементом ее минерализуют.

Отравленные приманки могут готовиться из конского или коровьего навоза, древесных опилок, рисовой шелухи, конопляной костры, хлопковой жмыховой муки, пшеничной и овсяной мякины, просяной лузги, различных шротов, обработанных одним из следующих ядов: мышьяковистокис-лым кальцием ( 125 — 200 г яда смешать с 2 л воды и полученной суспензией пропитать 10 кг сухого вещества приманки), 12-процентным дустом гексахлорана ( 200 г дуста на 10кг приманочного вещества) — или пропитанных 0 8-процентным раствором мышьяковисто-кислого натрия.

Еще в 1926 г. при Киевском политехническом институте была организована испытательная станция Укрбумтреста, возглавлявшаяся проф. На основании проведенных исследовательских работ Н. Н. Орловым, М. П. Решем и К. А. Долговым был разработан и внедрен в промышленность наиболее экономичный моносульфитнощелочный способ получения соломенной целлюлозы. Долговым, И. Г. Марковым с коллективом сотрудников разработана технология получения картона и бумаги из соломы льна-кудряша, кукурузных стеблей, льняной и конопляной костры и других отходов сельского хозяйства. Значительный вклад сделан проф.

До первичной обработки стебли конопли вымачивают 20 — 30 суток в естественных водоемах или в заполненных водой ямах, или в бассейнах с горячей водой на пенькоперерабатывающих заводах. Биохимические процессы происходят с вымыванием из костры во-до-растворимых веществ — Сахаров, органических кислот, минеральных солей. Ввиду небольшого диаметра стеблей конопли и большой их пористости экстрактивные вещества удаляются из них быстрее и более полно, чем из древесины. Такая обработка конопли защищает цементный камень от коррозии, поэтому при производстве арболита из конопляной костры ее не замачивают в воде с минерализаторами.

Виды легких бетонов

Самой популярной классификацией для легкого бетона является разделение по назначению. Исходя из этих данных, все производимые материалы можно разделить на следующие виды:

- Теплоизоляционные, имеющие плотность, не превышающую 500 кг/м3. Прочность легких бетонов такого типа невелика, но, они обладают показателями теплоизоляции.

- Конструкционно-теплоизоляционные виды часто используются в строительстве малоэтажных зданий промышленного назначения или, предполагающих проживание для возведения несущих стен. В высотках материал может быть применен в качестве ресурса для создания стен, не испытывающих нагрузок. Теплопроводность легкого бетона не превышает 0,6 Вт/(мх°С).

- Конструкционные изделия применяются в строительстве, так как демонстрируют высокую прочность и устойчивость к перепадам температур и морозам. Изделия не применяются в строительстве зданий высотой более трех этажей.

Учитывая эти особенности легких бетонов, можно безбоязненно приобретать материал определенной марки, будучи уверенным в том, что он выполнит свое предназначение и проявит надежность и безопасность в эксплуатации.

Преимущества использования костробетона

Костробетон – это натуральный и нетоксичный строительный материал, который состоит из рубленной конопляной костры, побочных продуктов после обработки стебля, а также известь в качестве связующего элемента. Материал довольно быстро восполняется: для постройки дома с площадью 120 кв. м. достаточно 2,5 акра конопли, которая за 14 недель вырастит на целых 4,2 метра. На протяжении этого времени растение впитывает огромное количество углекислого газа и совершенно не требует пестицидов или гербицидов. В результате человек получает не только безвредный для него и окружающей среды материал, но и нечто, способное помочь природе в период производства

Костробетон имеет массу потенциально возможных областей применений, например, замена деревянных перегородок для модернизации изоляции стен. Материал уже многие годы используется в Европе для строительства жилых домов, коммерческого строительства зданий или складов. Однако, из-за ассоциации с марихуаной, его применение по-прежнему остается спорным во многих странах, включая США. Однако, стоит отметить, что хоть материал и производится из того же материала что и наркотическая курительная смесь, промышленная конопля имеет уровень ТГК меньше одного процента.

Выращивать коноплю в США было нелегально в течение многих десятилетий, однако то, насколько высоко ценится урожай, постепенно меняет ситуацию и во всем мире. Некоторые штаты возобновляют промышленное производство, хоть и для исследовательских целей, однако ограничения по-прежнему строгие.

Преимущества использования костробетона действительно многочисленные. Хотя на него и не возлагается несущая нагрузка, материал добавляет прочности всему каркасу здания, которая растет со временем, пока субстанция постепенно затвердевает.

Довольно низкая плотность костробетона делает его и чрезвычайно легким. Также он обладает и свойствами изоляции, благодаря чему расходы на отопления сокращаются практически в два раза. Материал дышащий, из-за чего происходит естественная вентиляция и регуляция влажности, что предотвращает рост плесени и бактерий.

Однако, костробетон имеет и недостаток: в настоящий момент очень мало строителей, которые умеют работать с данным материалом. А проблемы с легализацией производства заставляют заказывать продукт издалека, что негативно влияет на конечную стоимость. Конечно, проблемы вызваны только особенностями законодательства и никак не связаны со свойствами самого костробетона.