Содержание

Виды лаков

Современный рынок предлагает несколько видов растворов для пропитки электрических двигателей. Среди всего этого разнообразия можно выделить такие типы лака:

- ФЛ-98. Основным компонентом смеси является модифицированный глифталь. Лак очень хорошо сохнет, а также выдерживает значительные нагрузки. Поэтому он часто используется для обработки двигателей кранов и других тяговых систем;

- МЛ-92. Химически этот лак во многом похож на предыдущий тип. Но его рекомендовано использовать уже для пропитки обмоток на электрических машинах и трансформаторах. Смесь после высыхания очень хорошо цементируется, а также качественно противостоит воздействию влаги и масла;

- ГФ-95. Лак хорошо и долго сохраняет пластичность, что позволяет использовать его для обработки различных видов обмоток. Зачастую его применяют для систем, которые работают внутри масляной жидкости. Лак практически не повреждается этим веществом, а также прекрасно противостоит образованию дуг.

Существует еще много лаков для пропитки обмоток

При их выборе важно учитывать технические характеристики растворов и консультироваться со специалистами, которые помогут подобрать оптимальный вариант

Как залить

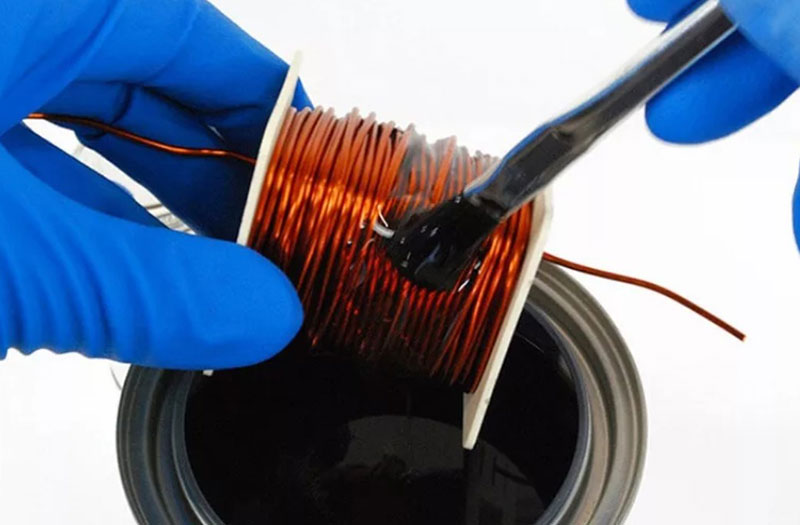

Трансформатор готовят к обработке, как и в случае с парафином. Чтобы пропитка прошла успешно, выбирают емкость большой вместительности. Трансформатор должен погружаться в нее полностью и заливаться составом с верхом. Далее емкость чаще всего приходится выбрасывать. По этой причине в домашних условиях удобно использовать пятилитровую пластиковую бутылку, у которой обрезается верх.

Далее пропитка выполняется в следующей последовательности:

- положить трансформатор в емкость;

- залить лаком полностью, состав может покрывать устройство на 1-2 см выше верней части, можно просто облить со всех сторон два или три раза;

- трансформатор достают из емкости и дают лаку слиться, полностью на эту процедуру требуется минимум пять минут;

- остатки лака можно будет использовать повторно;

- трансформатор подвешивают на проволоку и оставляют просушиваться, в зависимости от условий эта процедура составит разную продолжительность, если пропитка выполняется в закрытом помещении и проводится при комнатной температуре, будет достаточно выделить на просушку сутки, если пропитка выполняется на улице, потребуется до трех суток.

После этого необходимо выполнения тестирование аппаратуры.

При помощи вакуумной камеры

Использование вакуумной камеры позволяет улучшить качество пропитки трансформаторов. В такой ситуации трансформатор погружают в емкость и после заливки герметично её закрывают. Следующим шагом становится откачка из емкости воздуха. Он пузырьками выходит из пустот и собирается на поверхности.

Характеристики лака МЛ 92

МЛ 92 с электроизоляционными свойствами – это жидкая по консистенции смесь глифталевого лака с добавлением меламино-формальдегидной смолы. В качестве разбавителя выступают органические растворители. Обычно раствор продается в готовом для использования виде. Но для уменьшения вязкости субстанции допускается разбавление толуолом, ксилолом или смесью этих веществ с Уайт-спиритом.

После полимеризации на обработанной поверхности образуется блестящая однородная защитная пленка коричневатого оттенка. Предположительный расход вещества – 40-50 г на квадратный метр. Время полимеризации однослойной лакировки – 60 минут в условиях высокого температурного режима +105-110. При многослойной пропитке в тех же условиях сушки (или на 10 градусов выше) отверждение наступит примерно через 16 часов.

Важными техническими характеристиками МЛ 92 являются показатели электрической прочности и удельного объемного электросопротивления покрытия:

- Электрическая прочность, МВ/м:

- при +18-22°С – от 70;

- при +128-132°С – от 40;

- после намокания в течение суток при +18-22°С – от 30;

- Удельное объемное электрическое сопротивление:

- при +18-22°С – от 1.E+12 Ом.*м;

- при +128-132°С – от 1.E+9 Ом.*м;

- после намокания в течение суток при +18-22°С – от 5.E+10 Ом.*м.

Ввиду того, что в растворе присутствуют летучие химические вещества, следует придерживаться правил работы с продуктом и соблюсти меры индивидуальной безопасности

Еще одна предосторожность – элементарные правила пожарной безопасности

Как залить

Трансформатор готовят к обработке, как и в случае с парафином. Чтобы пропитка прошла успешно, выбирают емкость большой вместительности. Трансформатор должен погружаться в нее полностью и заливаться составом с верхом. Далее емкость чаще всего приходится выбрасывать. По этой причине в домашних условиях удобно использовать пятилитровую пластиковую бутылку, у которой обрезается верх.

Далее пропитка выполняется в следующей последовательности:

- положить трансформатор в емкость;

- залить лаком полностью, состав может покрывать устройство на 1-2 см выше верней части, можно просто облить со всех сторон два или три раза;

- трансформатор достают из емкости и дают лаку слиться, полностью на эту процедуру требуется минимум пять минут;

- остатки лака можно будет использовать повторно;

- трансформатор подвешивают на проволоку и оставляют просушиваться, в зависимости от условий эта процедура составит разную продолжительность, если пропитка выполняется в закрытом помещении и проводится при комнатной температуре, будет достаточно выделить на просушку сутки, если пропитка выполняется на улице, потребуется до трех суток.

После этого необходимо выполнения тестирование аппаратуры.

При помощи вакуумной камеры

Использование вакуумной камеры позволяет улучшить качество пропитки трансформаторов. В такой ситуации трансформатор погружают в емкость и после заливки герметично её закрывают. Следующим шагом становится откачка из емкости воздуха. Он пузырьками выходит из пустот и собирается на поверхности.

Пропитка обмоток электродвигателя

Пропитка обмоток электродвигателя (в дальнейшем ЭД) во многом определяет надёжность этой машины. Лаковое покрытие обмоточных проводов повышает электрические и механические изоляционные качества, от него зависит теплопроводность, влагостойкость и устойчивость к нагреву. Однако все эти свойства во многом зависят от выбранных лаков.

Лак для пропитки обмоток электродвигателей

Лаки, которыми пропитываются обмотки ЭД, по составу подразделяются на три группы:

- Маслосодержащие;

- Синтетические (на базе полимеров искусственного происхождения);

- Природные (на базе смол естественного происхождения).

Маслосодержащие лаки используются для пропитки обмоток ЭД с нагревостойкостью классов А, В и Е. Химический состав этих веществ и сфера применения описываются нормативами ГОСТ 6244-70 и ГОСТ 8018-70 соответственно. На рынке наиболее широко распространены масляно-битумный лак для пропитки электродвигателей марки БТ-987 и масляно-алкидный марки ГФ-95.

Но стоит учесть, что маслосодержащие лаки имеют высокое время сушки, которое составляет до 360 минут при температуре 105-110 градусов Цельсия.

Характеристики лака МЛ 92

МЛ 92 с электроизоляционными свойствами – это жидкая по консистенции смесь глифталевого лака с добавлением меламино-формальдегидной смолы. В качестве разбавителя выступают органические растворители. Обычно раствор продается в готовом для использования виде. Но для уменьшения вязкости субстанции допускается разбавление толуолом, ксилолом или смесью этих веществ с Уайт-спиритом.

После полимеризации на обработанной поверхности образуется блестящая однородная защитная пленка коричневатого оттенка. Предположительный расход вещества – 40-50 г на квадратный метр. Время полимеризации однослойной лакировки – 60 минут в условиях высокого температурного режима +105-110. При многослойной пропитке в тех же условиях сушки (или на 10 градусов выше) отверждение наступит примерно через 16 часов.

Важными техническими характеристиками МЛ 92 являются показатели электрической прочности и удельного объемного электросопротивления покрытия:

- Электрическая прочность, МВ/м:

- при +18-22°С – от 70;

- при +128-132°С – от 40;

- после намокания в течение суток при +18-22°С – от 30;

- Удельное объемное электрическое сопротивление:

- при +18-22°С – от 1.E+12 Ом.*м;

- при +128-132°С – от 1.E+9 Ом.*м;

- после намокания в течение суток при +18-22°С – от 5.E+10 Ом.*м.

Особенности пропитки тороидальных трансформаторов

Отличием этого типа устройств становится наличие изогнутого кольцом замкнутого сердечника. Для этого типа устройств за счет особенности конструкции оптимальным способом надежной пропитки становится использование вакуума. Именно эта технология позволяет полностью заполнить лаком все пустоты в устройстве нетипичной формы.

Для просушки потребуется также не более трех суток в зависимости от температуры и влажности. При этом в случае, когда такой трансформатор работает только в сухих условиях, от проведения процедуры пропитки можно отказаться. Такой трансформатор и так в большинстве работает с минимальным гулом и шумом.

Другие разновидности лаков

Кроме вышеперечисленных растворов, продаются также и другие лаки, имеющие марку КО (кремнийорганические), они имеют свои свойства и характеристики:

- КО-915. Эта разновидность пропиточного состава применяется для производства стеклотканей, а также в качестве пропитки, изоляции различной техники. Имеет невысокую вязкость от 30 до 70 с, высыхает примерно полчаса при + 200 градусов, термическая эластичность защитного слоя – 150 часов при 200 градусов;

- КО-915А. Этот раствор применяется для создания стеклоткани, проводки, имеющей стекловолокнистую изоляцию, а также для производства стеклолакочулка. Материал может воспламениться при попадании искр. На поверхности этот лак приобретает коричневый или желтый оттенок. Имеет такие же характеристики, как и КО-915, только высыхает не полчаса, а 45 минут и объем сухого остатка у него около 67%;

- КО-915Б. Используется для стекловолоконной продукции, а также при создании электроизоляционных эмалей и красок. После высыхания лака приобретает высокий показатель влагоустойчивости, теплостойкости, имеет хорошие пропитывающие и клеящие свойства. По показателям вязкости, термоэластичности и периода высыхания КО-915Б имеет практически такие же характеристики, как и КО-915, отличается только показателем вязкости, который составляет от 15 до 40 с;

- КО-923. Эта разновидность создает прочный, защитный слой, который имеет устойчивость к нагреву, а также отличные пропитывающие и клеящие свойства. Данный раствор используется в качестве смачивающего состава для обмоток электромашин и аппаратов, которые работают при 150-200 градусов, в условиях повышенной влажности. Можно наносить на металлические поверхности в качестве антикоррозионной защиты. У этого состава невысокая вязкость – от 17 до 27 с, объем сухих компонентов – примерно 50-53%, время высыхания – полчаса при +200 градусов.

Исходя из конкретных потребностей и индивидуальных особенностей, необходимо подбирать конкретную разновидность лака. Многие из вышеперечисленных составов могут быть заменяемыми, потому что обладают похожими свойствами

Все растворы, имеющие марку КО, являются термоустойчивыми, после высыхания становятся полностью безопасными для здоровья человека, а во время их нанесения нужно соблюдать правила безопасности и предосторожности

Назначение лака КО-916

Электроизоляционный лак КО-916 применяют для лакировки электротехнической стали и изготовления проводов со стекловолокнистой изоляцией, для покрытия печатных схем, для пропитки и промазки обмоток электрических машин и аппаратов тропического и маслостойкого исполнения.

Лак пропиточный КО-916к производится по ТУ 2311-369-057-. К названию прибавляется префикс «К». Пленка лак электроизоляционного КО-916к обладает термоэластичностью при температуре (200 ± 5) °С не менее 50 часов.

В ГОСТ 16508-70 на лак КО-916 приведен перечень марок электроизоляционных кремнийорганических лаков:

лак КО-916 это бывший К-47 для лакировки электротехнической стали;

лак КО-916А для лакового покрытия теплостойких обмоточных проводов и кабелей со стекловолокнистой изоляцией;

лак КО-918 бывший под маркой К-54 — для производства кремнийорганических электроизоляционных покровных эмалей горячей сушки;

лак КО-921 производимый под маркой К-55 пропиточный лак для проводов и кабелей в стеклянной оплетке;

лак КО-922 с маркировкой ранее К-56 — для изготовления стекло слюдинитовых гибких электроизоляционных материалов;

лак КО-926 ранее с маркой К-41- для изготовления слоистых пластиков;

лак КО-945 с бывшей маркой К-65 — компонент для производства электроизоляционных эмалей для покраски холодной сушки.

лак электроизоляционный КО-916 применение

Лаки наносят окунанием или обливом. Перед тем, как пользоваться лаком КО-916, металлическое основание должно быть отшлифовано и обезжирено бензином, толуолом или Уайт-спиритом.

После этого изделие необходимо высушить. Затем наносят лак, двукратным окунанием. Максимальная толщина пленки лака 50 мкм. Сушка лака КО-916к проходит при температуре 200 С, лака КО-916 без буквы «К» 150 С.

Разбавить лак КО-916 можно разбавить ксилолом

Классифокация в зависимости от состава

В зависимости от состава они делятся на два основных типа:

- масляные лаки

- лаки с летучим растворителем.

Наиболее важными для изоляционной техники являются масляные лаки, обладающие хорошими электрическими свойствами, мало гигроскопичные, мало вязкие и дешевые. В состав масляных лаков входит около 50—60% пленкообразующих веществ (высыхающие масла, смолы, асфальты) и ок. 40—50% растворителя. Нормально масляный лак доставляется в концентрированном виде с уд. в. 0,88—93 и при употреблении разжижается (бензином, бензолом, уайт-спиртом и т. п). до нужной консистенции.

Масляные лаки по их составу делятся на лаки асфальтовые (черные) и смоляно-масляные (светлые); в зависимости от скорости высыхания — на лаки воздушной сушки и лаки печной сушки.

В американской лаковой технике в зависимости от пропорции масла и твердой части лака различают:

- лаки с избытком твердого компонента — hort oil varnishes,

- лаки с избытком масла — long oil varnishes,

- лаки приблизительно равного состава обоих компонентов — medium oil varnishes.

Скорость высыхания масляного лака

Скорость высыхания масляного лака зависит как от соотношения компонентов лаковой пленки, так и от количества введенных сикативов — каталитических ускорителей высыхания. Одним из самых важных практических применений масляных лаков в изоляционной технике является применение их для пропитки обмоток электромагнитных механизмов. Основная цель процесса пропитки — заполнение пор внутри изоляции.

Для чего нужна пропитка

Использование трансформаторного лака улучшает эксплуатационные характеристики. Его использование делает устройство тихим в работе даже в условиях перегрузки. В большинстве случаев выполнение пропитки на начальном этапе осуществляется еще на стадии промышленного производства в заводских условиях. Использование специализированных лаковых составов:

- увеличивает электродинамическую стойкость при КЗ;

- сокращению негативного влияния контрольных толчков и нагрузок;

- устраняет последствия частых включений.

Итогом становится повышение электродинамичной стойкости. Нанесение защиты снижает негативный контакт с влагой и пылью, скрепляет витки.

Способы пропитки

Пропитка предполагает собой покрытие лаком всех элементов обмотки

При этом важно смазать им все поверхности. Выполняется пропитка с помощью нескольких технологий:

- Погружение статора в раствор. При этом деталь опускается только вертикально. Пропитка завершается лишь после того, как из смеси перестанут выходить пузыри воздуха.

- Обливание. Для этого статор также располагают вертикально и медленно наносят лак.

Что касается роторов, то они пропитываются только прокатыванием в специальных ваннах. После завершения этой операции все компоненты нужно расположить на поверхности, чтобы дать возможность стечь лишнему лаку. Остатки лака на механизме удаляют с помощью тряпки и бензина. Выполняют это только для тех мест, где этот состав не нужен.

Основные способы

Выполнение пропитки трансформаторов в домашних условиях может выполняться несколькими способами. Каждый из них в своей мере позволяет улучшить технические характеристики устройства.

В свечном воске или парафине

Выполнение пропитки с использованием парафина в домашних условиях осуществляется в несколько этапов:

- На плите без использования открытого огня плавится парафин или свечной воск. Состав должен стать жидким и лишенным включения комков. Количество рассчитывается с учетом возможности полного погружения в жидкий парафин или свечной воск трансформатора.

- Трансформатор расклинивают и сжимают на должном уровне. Его подвешивают на проволоке и полностью погружают в кастрюлю. Оставляют минут на пять. За этот срок он полностью пропитывается.

- Достают трансформатор из кастрюли и подвешивают примерно на три часа, чтобы парафин или свечной воск полностью высох.

- Остатки подсохшего средства аккуратно счищают с контактов и устанавливают трансформатор в штатное место.

Пропитка в лаке

Для выполнения нанесения такого защитного слоя могут использоваться различные типы лаков. Чаще всего в домашних условиях используется алкидный лак. Также можно использовать ПВФ-170 или ПВФ-171, мебельные лаки. Такая технология также готова существенно повысить эксплуатационные характеристики работы трансформатора.

Виды изоляционных лаков

В зависимости от назначения лаков различают:

Покровные

Покровные, в основном предназначавшиеся для защиты электроизоляционных материалов, а также изделий из них от проникновения влаги. Эти лаки ближе всего подходят по составу и способам применения к обычным антикоррозийным лакам. Покровные лаки сообразно их целевому назначению должны давать плотный влагонепроницаемый покров, способный в некоторых случаях переносить длительный нагрев до 100—120° и обладающий хорошими диэлектрическими свойствами. В отдельных случаях к этим лакам предъявляется ряд дополнительных требований: наличие озоностойкости, маслостойкости и др.

Пропиточные лаки

Пропиточные лаки, предназначающиеся для пропитки обмоток электрических машин, при каковом процессе преследуются цели:

- а) уменьшения гигроскопичности изоляции,

- б) повышения электрической прочности изоляции,

- в) повышения ее механической прочности,

- г) повышения ее теплопроводности и т. д.

К пропиточным лакам обычно предъявляются требования: хороших диэлектрических свойств, хорошей пропитывающей способности, негигроскопичности, химической нейтральности и т. п.

Клеящие лаки

Клеящие лаки предназначаются для склеивания различных изоляционных материалов. Одним из основных желательных свойств клеящих лаков является хорошая прилипаемость к тому или иному материалу, например к слюде для лаков, идущих на изготовление миканитов, к бумаге для лаков, идущих на изготовление бумажно-смоляной изоляции (гэтинакс). Весьма серьезные требования во многих случаях предъявляются также к электрическим свойствам клеящих лаков, поскольку в данном случае лаковый слой может находиться в электрическом поле большой напряженности (например лак, идущий на изготовление лакослюдяной изоляции стержней высоковольтных генераторов). В большинстве случаев от лакового слоя требуется также способность размягчаться при нагреве для возможности горячей прессовки склеенной изоляции. Если учесть еще, что во многих случаях от клеящих лаков требуются влагостойкость и озоностойкость, то следует признать, что клеящие лаки являются едва ли не наиболее «трудными» лаками.

Специальные лаки

Специальные лаки, к числу которых относятся лаки для изготовления лако-тканей и лакобумаг. По существу эти лаки близки к покровным, отличаясь однако от них рядом существенных показателей. Так, от них требуются весьма высокие электрические свойства как при нормальной, так и при повышенной температуре. Далее, эти лаки должны быть весьма прочны и эластичны, покрывать ткани ровным слоем и противостоять действию повышенной температуры в течение длительного срока. Наконец лак не должен действовать разрушающим образом на ткань или бумагу, которые он покрывает. К специальным лакам могут быть отнесен лак для эмалировки проводов, затем полуподводящий лак для выравнивания электрического поля и др.

Отнесение лака к той или иной категории часто делается весьма условно в виду возможности применения лака одной и той же рецептуры для разных назначений. Технология изоляционных лаков не отличается существенно от технологии обычных покровных лаков.

§ 15-2. Методы пропитки

Для пропитки обмоток пользуются следующими методами:

- погружением в лак;

- на стендах с нижней подачей лака;

- струйным поливом;

- компаундированием;

- вакуумно-нагнетательным способом.

Выбирают метод пропитки в зависимости от типа лака и конструкции обмоток. Метод пропитки погружением. Этот метод является наиболее распространенным способом пропитки лаками, содержащими растворитель, как отдельных катушек, так и обмоток, уложенных в пазы сердечников. Для лучшего проникновения лака в обмотки, уложенные в пазы сердечников, последние перед погружением в лак нагреваются до температуры 60—70°. Перед пропиткой водноэмульсионным лаком ПФЛ-86 нагревать сердечники не следует во избежание распада эмульсии. Режим пропитки зависит от назначения электрической машины, конструкции обмоток и типа лака. Так, количество пропиток бывает от одной и более, а время выдержки обмотки в лаке колеблется от нескольких секунд до одного часа. Время выдержки обмоток в лаке при первой пропитке (15 мин — 1 ч) значительно больше, чем при последующих погружениях, так как при первом погружении происходит основное заполнение пор и воздушных прослоек в изоляции. При любой пропитке обмотка должна находиться в лаке до прекращения выделения пузырьков воздуха. Для лучшего проникновения лака в обмотку у погружаемых в бак с лаком изделий пазы сердечников должны быть расположены вертикально или под небольшим углом. Якорь электрической машины погружают в лак коллектором вверх. Во время пропитки обычно бывает сложно защищать концы валов, посадочные поверхности статоров и шайб якорей, поэтому сразу после пропитки лак с этих поверхностей удаляют, протирая посадочные поверхности хлопчатобумажными салфетками, смоченными в растворителе. В пропиточном отделении должен быть установлен жесткий контроль за составом и чистотой лака. Пропиточные ванны и котлы необходимо периодически очищать от остатков лака, а погружаемые в лак изделия перед пропиткой обязательно продувать чистым сжатым воздухом для удаления с них пыли и грязи. Ежедневно и после каждого разведения проверяют вязкость лака, а через два-три дня — содержание основы лака. При обычном методе пропитки на удаления растворителей в процессе сушки затрачивается значительное время — 10—12 ч. Для ускорения процесса пропитки и последующей за ним сушки за рубежом был разработан новый метод пропитки. Сущность этого метода заключается в том, что изделие, подлежащее пропитке, нагревают до температуры, несколько превышающей температуру кипения растворителя, а затем погружают на 10—20 сек в ванну с лаком, имеющим температуру цеха. У слоев лака, соприкасающихся с якорем, нагретым до температуры 160°, резко снижается вязкость, в результате чего лак лучше проникает в поры обмотки и при этом большая часть растворителя испаряется из обмотки. Время сушки после пропитки для удаления оставшегося растворителя сокращается таким образом до 1—2 ч. Метод пропитки погружением имеет ряд недостатков. Целью операции является пропитка изоляции обмоток и пазов сердечника, а в лак приходится погружать сердечник целиком. В результате этого увеличивается расход лака за счет покрытия им металлических деталей. К тому же этот лак приходится с посадочных поверхностей смывать вручную. На наружной поверхности статора образуется лаковая пленка, которую очень трудно смыть, при окраске по ней качество покрытия получается невысоким. После пропитки в течение 20—30 мин с изделий на поддоны стекает лак. Выделяемые в это время пары растворителей, а также испарения с поверхности лака пропиточных ванн приводят к загазованности пропиточно-сушильных отделений. При определенной концентрации паров растворителей пропиточное отделение становится взрыво- и пожароопасным и вредным для здоровья находящихся в нем работников. Исключение составляют пропиточные отделения с водноэмульсионными лаками.

Для чего нужна пропитка

Использование трансформаторного лака улучшает эксплуатационные характеристики. Его использование делает устройство тихим в работе даже в условиях перегрузки. В большинстве случаев выполнение пропитки на начальном этапе осуществляется еще на стадии промышленного производства в заводских условиях. Использование специализированных лаковых составов:

- увеличивает электродинамическую стойкость при КЗ;

- сокращению негативного влияния контрольных толчков и нагрузок;

- устраняет последствия частых включений.

Итогом становится повышение электродинамичной стойкости. Нанесение защиты снижает негативный контакт с влагой и пылью, скрепляет витки.

Как предупредить повреждение изоляции обмотки статора асинхронного электродвигателя

Если вы хотите «продлить век» двигателя, следует соблюдать все условия его транспортировки, хранения и эксплуатации. Агрегат не должен находиться в неотапливаемом помещении с повышенной влажностью длительное время, поэтому следите за тем, чтобы в месте его хранения была приемлемая температура и хорошая вентиляция.

При длительной остановке механизма во влажную погоду закройте задвижки воздушных каналов выходящего и поступающего воздуха. В сухую и теплую погоду оставьте все задвижки открытыми.

Обмотки двигателя загрязняются, если для его охлаждения используется недостаточно чистый воздух, вместе с которым внутрь попадают капли или пары разных жидкостей, сажа, металлическая и угольная пыль и т.д. Износ контактных колод и щеток также приводит к образованию и оседанию проводящей пыли. Чтобы этого избежать, нужно тщательно ухаживать за узлами, периодически проводить техосмотр и чистку, ремонтировать изоляцию по мере надобности и очищать охлаждающий воздух.

Сильное нагревание и естественное старение приводит к потере механической стойкости изоляции, она становится гигроскопичной и хрупкой. Вибрация, возникающая вследствие ослабления креплений лобовых и пазовых частей обмотки, также может стать причиной разрушения изоляции.

Состояние изоляции определяется по значению ее сопротивления. Если оно меньше положенного, то обмотку чистят и сушат. Этот процесс состоит из нескольких этапов:

- Разберите электродвигатель.

- С помощью деревянного скребка и смоченной в бензине или керосине чистой ветоши удалите грязь и пыль с доступной поверхности обмотки.

- В случае попадания морской воды на обмотку промойте ее пресной водой, чтобы соль не выделялась на поверхности.

- Если двигатель закрытый, перед сушкой разберите его. Защищенную модель можно сушить и в собранном, и в разобранном виде.

Двигатель сушится инфракрасными лучами или горячим воздухом. Во втором случае необходимо наличие сушильной камеры, печи или ящика, на которых установлен электрический или паровой нагреватель. В приспособлениях для сушки должны быть два отверстия – вверху (для выхода водяного пара и нагретого воздуха) и внизу (для входа холодного воздуха).

Чтобы в процессе сушки избежать вспучивания изоляции или механических повреждений, температуру агрегата повышают постепенно, до 120 градусов для изоляции класса А и до 150 градусов для изоляции класса В. Сначала сопротивление изоляции и температура обмотки измеряется с интервалом 15-20 минут, затем промежуток увеличивается до 1 часа. Достижение установившегося значения сопротивления означает конец сушки.

Если обмотка увлажнена слабо, возможна сушка за счет тепловой энергии самого двигателя. Самый удобный способ – сушка с помощью переменного тока. Включите обмотку статора на пониженное напряжение, затормозив ротор (следите за тем, чтобы фазная обмотка ротора была замкнута накоротко, а ток в обмотке статора не превышал номинального значения). При однофазном напряжении соедините фазные обмотки последовательно, при пониженном трехфазном напряжении не изменяйте схему соединения обмоток.

Еще один способ сушки – использование энергии потерь в корпусе двигателя и магнитопроводе. Выньте ротор и уложите временную намагничивающую обмотку на статор, не распределяя ее по всей окружности (она должна охватывать только корпус и магнитопровод).

Какие выводы

Конечно же, существуют и другие рецепты самодельного клея, а выше рассмотрены только самые простые и распространенных. Какой бы рецепт не использовался, главное, чтобы приготовленный вами самостоятельно, или приобретенный в магазине клей должен обладал минимально возможным удельным сопротивлением. И как любой другой, такой клей должен обеспечивать прочное, надежное и долговечное соединение.

Специальный токопроводящий лак предназначен для восстановления и поддержания электропроводимости. В основном его применяют для ремонта проводников и контактных групп пультов ДУ электроники, бытовой техники, проводников и дорожек печатных плат различного назначения, нитей обогрева автостекол и прочих небольших электросистем.

В основе состава этого специального лака – особые мелкозернистые компоненты, после полимеризации которых, на поверхности образуется прочная матовая пленка с хорошей электропроводимостью. Восстановление электропроводимости наступает буквально через 60 минут после лакировки. В последующие 10 часов результат только улучшается вплоть до максимума. Для усиления эффекта можно произвести повторную обработку.

Так как обрабатываемые площади обычно ничтожно малы, для работы потребуется незначительное количество вещества. Поэтому токопроводящие лаки продаются в маленьких герметичных тюбиках и флаконах.

Также встречается продукция в баллончиках – спрей – произведенная на основе графитового порошка. Его применяют для создания токопроводящих поверхностей на пластике, стекле, металле, дереве. Может применяться в качестве смазывающего средства для формирования гладкой, устойчивой к температурам, сухоскользящей поверхности.

Перед работой емкость с лаком нужно хорошенько взболтать. Раствор следует наносить точно, аккуратно, быстро, тонким слоем. Перед обработкой поверхности желательно очистить от пыли и грязи, просушить, обезжирить. После работы клапан (если это спрей) нужно очистить, плотно закрыть крышку.

При желании сделать графитовый лак с высокой электропроводимостью можно и своими руками.