Содержание

Монтаж крановой установки

- Подрамник можно сварить из наружного (18 мм) и внутреннего (16 мм) швеллеров. Перед этим планки согните так, чтобы они повторяли форму рамы. Меньшую рейку вставьте в больший швеллер, они должны образовывать прямоугольник. Затем сварите конструкцию по всей длине. Длина подрамника – 70-980 см под стрелу крана + размер кузова. Отрежьте нужное после фиксации кузова. Так вы сможете регулировать его положение.

- С помощью стремянок прикрепите к раме подготовленные швеллера. Между ними и базой положите пожарный шланг. Он нужен, чтобы выровнять плоскости планок и рамы. Чтобы подрамник под кран был цельным, сварите швеллера обрезком уголка. Приварите его так над поперечиной базы так, чтобы потом прикрутить к ней болтом швеллер.

- Установите на подрамник манипулятор. В его комплектации имеются специальные стремянки. С их помощью и закрепите кран. Обязательно вденьте в стремянки особые распорки.

- Изготовить распорки можно следующим образом. Возьмите отрезок трубы, имеющей диаметр чуть больше сечения стремянки. Длина трубы должна составлять половину высоты рамы. Отрезаем прямоугольный кусок пластины толщиной 7-10 мм. Меньшая сторона отрезка должна иметь размер 7-9 см, большая – плотно заходить по высоте внутрь рамы. Приварите трубу к пластине посередине. Далее сильно затяните стремянки.

- Чтобы манипулятор не перемещался вдоль базы, перпендикулярно сзади и спереди приварите к ее подрамнику уголки размером 4×4 либо 5×5 см.

- Теперь можно устанавливать на газель кузов. При этом оставьте зазор в 15-20 сантиметров между кузовов и автокраном. Кузовные поперечины зафиксируйте болтами.

- Ваш кран установлен. Осталось лишь подсоединить гидравлический насос, при помощи которого будет функционировать манипулятор.

Программирование

Самое интересное, это управление манипулятором с компьютера. У uArm есть удобное приложение для управления манипулятором и протокол для работы с ним. Компьютер отправляет в COM-порт 11 байт. Первый из них всегда 0xFF, второй 0xAA и некоторые из оставшихся — сигналы для сервоприводов. Далее эти данные нормализуются и отдаются на отработку двигателям. У меня сервоприводы подключены к цифровым входам/выходам 9-12, но это легко можно поменять. Терминальная программа от uArm позволяет изменять пять параметров при управлении мышью. При движении мыши по поверхности изменяется положение манипулятора в плоскости XY. Вращение колесика — изменение высоты. ЛКМ/ПКМ — сжать/разжать клешню. ПКМ + колесико — поворот захвата. На самом деле очень удобно. При желании можно написать любой терминальный софт, который будет общаться с манипулятором по такому же протоколу.

Я не буду здесь приводить скетчи — скачать их можно будет в конце статьи.

Когда и кому может пригодиться

Прежде чем рассказать о том, как делается и устанавливается самодельный кран-манипулятор на прицеп легковой машины, стоит затронуть тему необходимости такой конструкции. Соглашусь, что далеко не всем и не всегда он может пригодиться.

Наличие крана-манипулятора на легковом прицепе расширяет его функциональные возможности, увеличивает эксплуатационные характеристики. Если вам приходится регулярно перевозить какие-то тяжелые предметы, при этом отсутствует самосвальный механизм на прицепе, можно воспользоваться подъемным краном. Обладая определенными параметрами грузоподъемности, он даст возможность поднимать на борт и спускать с него грузы разного типа. Актуально для строителей, ремонтников, дачников и просто хозяйственников.

Фактически это альтернатива для ручной лебедки на прицепе. Но только кран обладает более широкой сферой применения. Этот вопрос стоит рассмотреть на конкретных примерах.

Возможности прицепа с краном во многом зависят от того, какая грузоподъемность самого автоприцепа и непосредственно созданного своими руками крана. Некоторые модели способны поднять две тонны, но если платформа прицепа на такой груз не рассчитана, могут возникнуть проблемы при эксплуатации и перевозках.

Что же касается непосредственной сферы применения, то тут можно выделить несколько примеров.

Если вы установите на свой автоприцеп кран-манипулятор, то сможете использовать его:

- для леса;

- для поднятия бочек;

- погрузки стройматериалов;

- работы с крупногабаритными предметами;

- переноса груза с места на место в небольшом радиусе;

- поднятия грузов на высоту;

- транспортировки досок и бревен;

- загрузки лодки;

- перевозки мототехники;

- сельскохозяйственных работ;

- в строительных целях и пр.

Вариантов на самом деле много. Они лишь ограничены задачами, которые стоят перед вами, и эксплуатационными характеристиками созданного прицепа с краном-манипулятором.

Сборка конструкции своими руками

Чтобы после первого же применения стрела не деформировалась и не потребовалось разобрать всю конструкцию, к вопросу самостоятельного изготовления нужно подойти максимально ответственно.

Фактически работа подразумевает выполнение 2 этапов.

- Подготовка прицепа. Для начала придется подготовить сам прицеп. Ведь установить кран непосредственно на платформу, особенно когда пол выполнен из фанеры, не получится. Кран займет полезное пространство и не обеспечит нужную эффективность. Потому лучше делать узел за пределами бортов или грузовой платформы. Подготовив площадку для крана, далее наступит следующий этап;

- Изготовление крана и его установка. Собрать кран можно из подручных материалов, но лучше использовать качественные компоненты с нужными параметрами прочности и устойчивости к износу в ходе эксплуатации. Об этом расскажу чуть позже.

Теперь по каждому этапу пройдемся отдельно.

Скажу сразу, что это лишь пример, который вы можете использовать в качестве основы или повторять его с абсолютной точностью. У всех разные прицепы и различные возможности, как и задачи, стоящие перед подобной конструкцией.

Подготовка прицепа

Никто не запрещает вам использовать готовые чертежи из сети. Только предварительно убедитесь, что они правильные, выполнены грамотно и соответствуют реальным характеристикам получаемого крана. Плюс не забывайте, что в некоторых случаях правильнее и проще установить лебедку для прицепа , а не монтировать самодельный манипулятор.

Возможно, кому-то потребуется дополнительно люлька, либо стрела увеличенного размера. Все индивидуально, но в качестве примера одну конструкцию описать стоит. Подкрепить полученные знания всегда можно с помощью фото и видео инструкций, представленных в сети.

Перед тем как сделать сам кран, займемся подготовкой автоприцепа. Суть подготовительных мероприятий заключается в следующем:

- подготовить материалы для изготовления конструкции;

- сделать выдвижные подставки из профильной трубы и металлических пластин;

- тем самым автоприцеп будет более устойчивым;

- на основе профильной трубы выполнить прямоугольную раму для монтажа самого крана;

- прикрепить ее к перекладине подрамника;

- внутри одной из труб подставки зафиксировать выдвижную ножку;

- с помощью листового металла вырезать площадку требуемого размера;

- приварить к листу металла отрезок трубы;

- ребрами жесткости дополнительно соединить трубу с площадкой под кран.

Что касается материалов, то профильную трубу лучше брать с сечением около 50×50 мм. Листовой металл не должен быть по толщине менее 5 мм. Отрезок трубы для основания под кран берется в районе 90 мм в диаметре. Длина произвольная, но не менее 300 мм.

Подъемное устройство

Теперь у вас в распоряжении есть прицеп, на котором присутствует специальная подставка и основание для будущего крана-манипулятора. Где именно и с какой стороны делать площадку, решайте сами. Тут есть разные варианты.

Что же касается подъемного устройства, то здесь работа предусматривает выполнение следующих операций:

- из трубы диаметров около 80 мм делается стойка;

- с одного конца стойки параллельно фиксируются две металлические пластины;

- ко второму концу приваривается основание, подготовленное на прицепе;

- внутри основания можно засыпать шарики от подшипников, смазав их маслом;

- тем самым стойка будет свободно вращаться во время работы;

- между пластиками стойки монтируется стрела с помощью болтового соединения;

- стрелу можно сделать из труб с сечением 60×60 и 50×50 мм;

- чтобы стрела регулировалась по наклону и вылету, в трубах и пластинах необходимо высверлить отверстия;

- в них вставляются стороны;

- к стреле далее вваривается ручная лебедка.

Подобный кран теперь осталось только болтами закрепить на прицепе. Сварным методом соединять манипулятор с прицепом не стоит, поскольку вряд ли сотрудники ГИБДД похвалят вас за выезд на дорогу общего пользования с подобным самодельным творением.

Это лишь пример того, как можно собственными силами превратить обычный прицеп в более функциональное прицепное транспортное средство. Далее выбор за вами.

Делитесь своими мыслями и идеями на этот счет. Если знаете, как усовершенствовать конструкцию, жду ваших комментариев.

Подписывайтесь, оставляйте отзывы, задавайте актуальные вопросы и рассказывайте о нас своим друзьям!

https://youtube.com/watch?v=YT8rpt47lRE

Манипулятор своими руками из фанеры

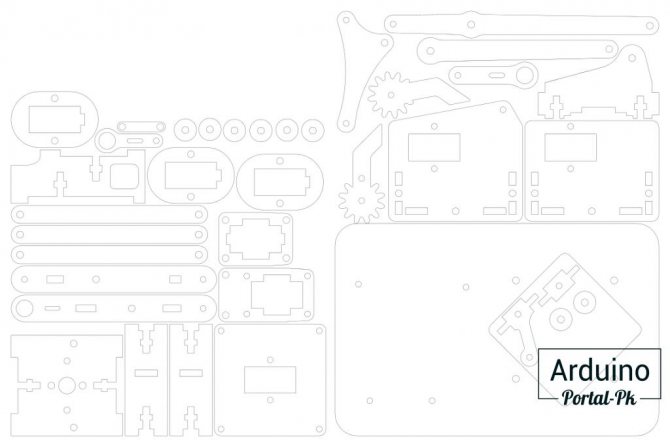

Как вы знаете сделал я самодельный ЧПУ фрезерный станок. Входе обучения работы на нем я делаю различные поделки и механизмы. Нашел в интернете исходные файлы (MeArmV03.svg) для манипулятора и решил вырезать его на ЧПУ станке.

Я думал что с первого раза у меня ни чего не получиться. Так как это достаточно сложная работа для ЧПУ и очень много мелких деталей.

ЧПУ резал больше часа и вырезал все детали. Провел небольшую доработку с помощью надфиля. Собрал на винтики манипулятор. Кстати в интернете много инструкций, от текстовых до видео по сборке манипулятора.

И Вот что у меня получилось. Достаточно не плохо на мой взгляд.

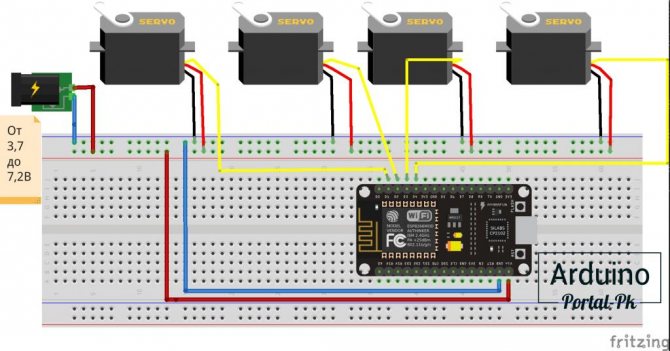

Серо-приводы установлены, Манипулятор собран. Но как проверить его работоспособность. Поискал в интернете примеров не дал результатов и тогда я решил набросать небольшой пример кода для NodeMCU. Тем более у меня лежал без дела шилд для данной отладочной платы.

Код получился не очень красивый но для проверки достаточно.

// определение режима соединения и подключение библиотеки RemoteXY #define REMOTEXY_MODE__ESP8266WIFI_LIB_POINT #include #include // настройки соединения #define REMOTEXY_WIFI_SSID «portalpk» #define REMOTEXY_WIFI_PASSWORD «» #define REMOTEXY_SERVER_PORT 6377 // конфигурация интерфейса #pragma pack(push, 1) uint8_t RemoteXY_CONF[] = { 255,4,0,0,0,31,0,6,5,0, 4,128,48,50,42,9,4,4,0,6, 12,9,36,2,4,0,85,11,9,37, 2,4,128,8,4,42,9,4 }; // структура определяет все переменные вашего интерфейса управления struct { // input variable int8_t slider_1; // =0..100 положение слайдера int8_t slider_2; // =0..100 положение слайдера int8_t slider_3; // =0..100 положение слайдера int8_t slider_4; // =0..100 положение слайдера // other variable uint8_t connect_flag; // =1 if wire connected, else =0 } RemoteXY; #pragma pack(pop) ///////////////////////////////////////////// // END RemoteXY include // ///////////////////////////////////////////// #include #define PIN_SERVO1 D1 #define PIN_SERVO2 D2 #define PIN_SERVO3 D3 #define PIN_SERVO4 D4 Servo servo1; Servo servo2; Servo servo3; Servo servo4; void setup() { RemoteXY_Init (); // TODO you setup code RemoteXY.slider_1 = 50; RemoteXY.slider_2 = 50; RemoteXY.slider_3 = 50; RemoteXY.slider_4 = 50; servo1.attach(PIN_SERVO1); servo2.attach(PIN_SERVO2); servo3.attach(PIN_SERVO3); servo4.attach(PIN_SERVO4); } void loop() { RemoteXY_Handler (); // TODO you loop code // используйте структуру RemoteXY для передачи данных int ms = RemoteXY.slider_1*20+500; servo1.writeMicroseconds(ms); int ms2 = RemoteXY.slider_2*10+500; servo2.writeMicroseconds(ms2); int ms3 = RemoteXY.slider_3*10+500; servo3.writeMicroseconds(ms3); int ms4 = RemoteXY.slider_4*10+500; servo4.writeMicroseconds(ms4); }

Вам скорее всего нужно будет изменить начальные угол для серо-приводов.

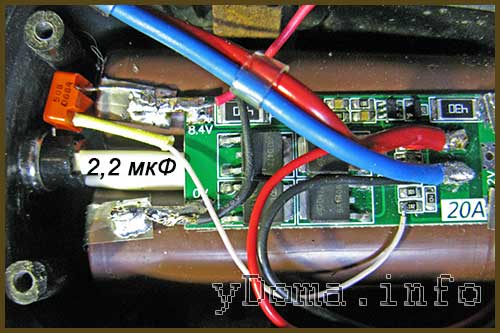

Тестирования самодельного манипулятора показал , что все работает но скорее всего не достаточно питания от одного аккумулятора 18650. И происходить перезагрузка NodeMCU.

Запланировал доработку кода для руки-манипулятора и переделать источник питания. Но как скоро будет продолжение зависит от вас и от свободного времени.

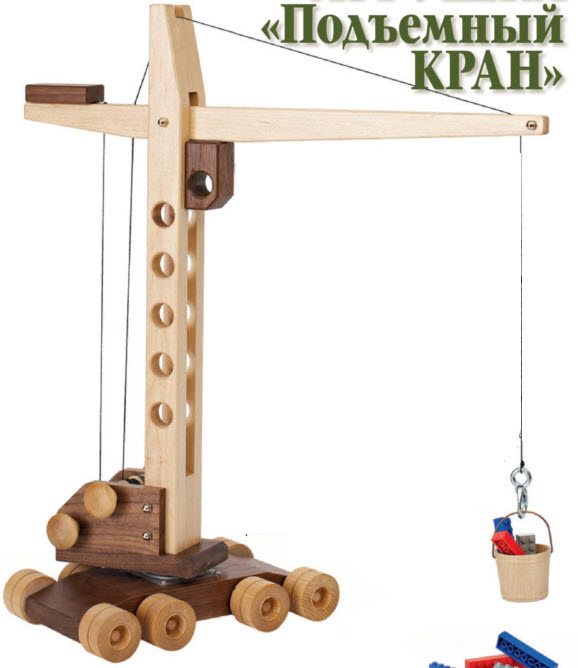

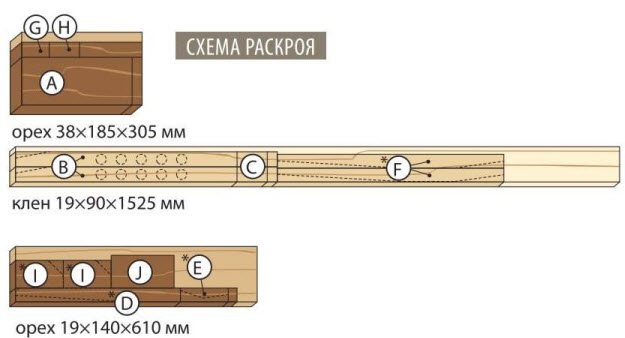

Отделка и сборка

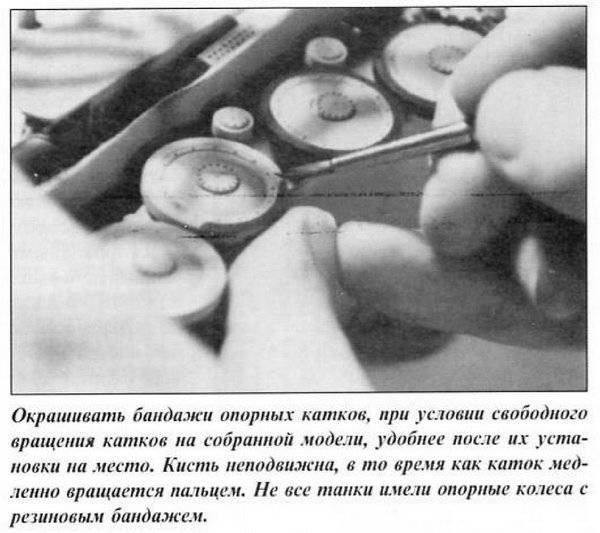

1. Снимите поворотную опору, мачту В/С и боковины I с платформы лебедки J. Осмотрите все детали и, если требуется, дополнительно их отшлифуйте. Наденьте колеса и бадью на 6-миллиметровый стержень и подложите под его концы толстые обрезки. Чтобы нанести отделочное покрытие на деревянные оси, не затрагивая их концы, которые будут вклеиваться в отверстия, возьмите обрезок толстого бруска и, просверлив в нем восемь 10-миллиметровых отверстий, вставьте в них оси. Затем сделайте шесть 6-миллиметровых отверстий с интервалом не менее 50 мм в другом обрезке. Вставьте в четыре из них короткие шканты и насадите на их концы ручки-кнопки. Оберните малярным скотчем один конец каждого стержня с катушкой, а вторые концы вставьте в оставшиеся отверстия обрезка. Нанесите бесцветное покрытие на все детали игрушки. (Мы использовали полуматовый лак в аэрозольном баллоне, который наносили четыре раза с промежуточной шлифовкой наждачной бумагой № 320. Колеса после просушки каждого слоя обрабатывали мягкой щеткой из латунной проволоки.)

2. Наденьте на каждую ось колесо и шайбу. Вклейте оси в отверстия шассиА, вставляя между колесом и шайбой тонкую пластиковую прокладку, чтобы колеса могли свободно вращаться. 3. Шурупами прикрепите к платформе лебедки J одну из боковин I (рис.5). Наденьте на каждый стержень с катушкой шайбу, пружину и еще одну шайбу, вставьте их в отверстия боковины лебедки. Добавьте еще две шайбы с пружиной на каждый стержень и установите вторую боковину лебедки, чтобы стержни с катушками оказались между двумя боковинами. Наденьте еще по одной шайбе на выступающие снаружи концы стержней и насадите ручки-кнопки, смазав их отверстия клеем.

4. Прикрепите к платформе лебедки мачту В/С. Подготовьте два отрезка резьбовой шпильки М6 длиной 92 мм (на 10 мм больше ширины основания) и проденьте их сквозь отверстия боковин I и мачты (рис. 5). Нанесите на концы шпилек немного специальной пасты-фиксатора и наверните колпачковые гайки. Прикрепите поворотную опору шурупами к платформе J лебедки, а затем к шасси А.

5. Теперь возьмите еще два отрезка резьбовой шпильки длиной 67 и 29 мм. Вставьте стрелу D/E/F/H между боковыми деталями мачты В. Проденьте длинный отрезок шпильки в осевые отверстия (рис. 1). Нанесите пасту-фиксатор и наверните колпачковые гайки. Короткий отрезок вставьте в отверстия на переднем конце стрелы и также закрепите его с помощью колпачковых гаек, нанеся пасту-фиксатор.

6. Отрежьте шнур длиной 61 см и завяжите на одном его конце узел. Проденьте его сверху через отверстие в задней проставке стрелы Е, затем через отверстие в задней катушке и завяжите второй узел. Лишнюю часть шнура намотайте на катушку, вращая ручки-кнопки.

7. Отрежьте шнур длиной 183 см, проденьте его в отверстие передней катушки и завяжите узел. Затем проведите шнур в просвет между передней и задней проставками стрелы D, Е, через верхнюю проставку мачты С и между передней проставкой и передней резьбовой шпилькой. Привяжите к концу шнура грузовой крюк и намотайте свободный излишек шнура на катушку. Наконец, повесьте на крюк небольшую бадью. Не забудьте надеть рукавицы и защитную каску, перед тем как включить двигатель и дать волю воображению!

Игрушка «Подъемный кран», 3.9 out of 5 based on 7 ratings

Сборка манипулятора

Для начала необходимо собрать пять частей:

В основании необходимо использовать винты с готовкой в потай. Придется немного рассверлить отверстия, чтобы рука могла поворачиваться.

После того как эти части собраны остается только прикрутить их к качалкам сервоприводов и накинуть тяги для позиционирования инструмента. Достаточно трудно прикрутить именно два привода в основании:

Сначала необходимо установить шпильку длиной 40мм (показана желтой линией на фото), а затем прикрутить качалки. Для шарниров мы использовали обычные винты М3 и гайки с нейлоновой вставкой для предотвращения самораскручивания. Эти гайки хорошо видно на конце манипулятора:

Пока это просто плоская площадка на которую мы для начала планируем приделать лампочку.

Как сделать и установить самому

Осуществить монтаж автокрана можно самостоятельно. Он устанавливается на транспортное средство. Для этого нужно снять кузов с шасси, чтобы поменять подрамник, т.к. заводская конструкция слаба и может треснуть. Подрамник надо сделать своими руками потому, что прикреплять крановую установку напрямую к раме запрещено.

Его можно сварить из наружного (18 мм) и внутреннего швеллеров. Планки сгибаются так, чтобы они повторяли форму рамы. Меньшая рейка вставляется в больший швеллер, чтобы образовался прямоугольник. К сваренной раме крепятся готовые швеллера. Между ними и базой ложится пожарный шланг для выравнивания плоскости планок и рамы.

Устанавливается на подрамник кран, в состав которого входят:

- балка;

- стрела;

- опорные стойки;

- специальные стремянки.

С помощью специальных стремянок закрепляется установка. Необходимо в стремянки вдеть распорки, изготовить которые можно так:

- Отрезок трубы диаметром немного больше сечения стремянки и длиной в половину высоты рамы приваривается к пластине, толщина которой 7-10 мм. Меньшая сторона прямоугольной пластины — 7-9 см, большая должна плотно заходить внутрь рамы.

- Потом стремянки сильно затянуть.

Чтобы силовая установка не перемещалась, необходимо приварить к подрамнику базы уголки.

После установки кузова нужно оставить зазор 15-20 см между кузовом и автокраном. Еще надо подсоединить гидравлический насос для функционирования манипулятора.

https://youtube.com/watch?v=xXwlWrEh8mM

Возможна установка крана также и на трактор. Например, на Беларус 80.1 можно установить ИНМАН ИМ-16.

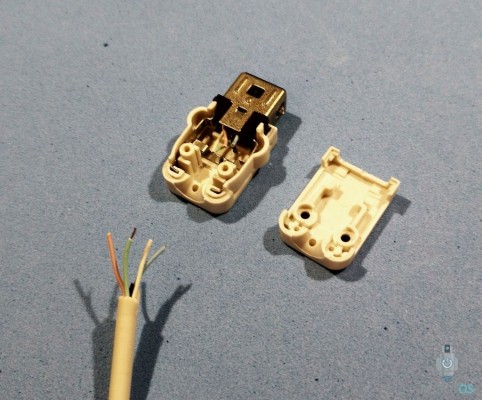

Шаг 9. Подготовка контроллера Nunchuk

Для этого проекта мы решили использовать контроллер Nintendo Nunchuk по ряду причин:

- Они дешевые! Реплики могут иметь низкое качество, но нам не нужен надежный контроллер для этого проекта;

- Их легко найти! В Интернете есть несколько оригинальных и недорогих реплик.

- В нем много датчиков! Каждый контроллер имеет две кнопки (кнопки Z и C), двухосный джойстик (X и Y) и трехосный акселерометр;

- Для него есть библиотека на Arduino. Роберт Эйзеле разработал удивительную и удобную библиотеку для чтения сенсора Nunchuk. Доступный: https://www.xarg.org/2016/12/using-a-wii-nunchuk-with-arduino/

К несчастью, джойстики Nunchuk имеют неудобный разъем, который трудно соединить с другой электроникой. Чтобы подключить его к Arduino, нам пришлось разрезать кабель и разделить провода. Таким образом, он больше не будет работать с Nintendo Wii …: /

Сначала нам пришлось отрезать разъем джойстика и снять изоляцию провода. Используя мультиметр и исходя из цвета каждого провода, я определил функцию каждого провода (Vcc, GND, SCL и SDA) на основе схемы разъема, показанного на рисунке. Цвет проводов не имеет определённого стандарта. Мы уже сталкивались со следующими конфигурациями:

Оригинал:

- SDA = зеленый

- SCL = желтый

- 3V3 = красный

- GND = белый

Реплика 1:

- SDA = желтый

- SCL = белый

- 3V3 = зеленый

- GND = красный

Реплика 2:

- SDA = blue

- SCL = white

- 3V3 = pink

- GND = green

Мы припаяли провода к перемычке (папа), чтобы легче было подключиться к плате Arduino. Для этого использовали паяльник и термоусадочную трубку, как показано на рисунках.

Позднее нам сообщили, что есть адаптер Nunchuk, который упрощает подключение к плате ( WiiChuck Nunchuck Adapter shield Module Board For Arduino). Это хороший вариант, если Вы хотите, сэкономить время на пайке и не хотите разрушать оригинальный разъем.

Электроника

Чтобы заставить руку работать достаточно всего навсего подключить пять сервоприводов к Arduino и подать на них питание с хорошего источника. У uArm использованы какие-то двигатели с обратной связью. Я поставил три обычных двигателя MG995 и два маленьких двигателя с металлическим редуктором для управления захватом. Тут мое повествование тесно сплетается с предыдущими проектами. С некоторых пор я начал преподавать программирование Arduino и для этих целей даже подготовил свою Arduino-совместимую плату . С другой стороны как-то раз мне подвернулась возможность дешево изготовить платы (о чем я тоже писал). В итоге все это закончилось тем, что я использовал для управления манипулятором свою собственную Arduino-совместимую плату и специализированный шилд.

Этот шилд на самом деле очень простой. На нем четыре переменных резистора, две кнопки, пять разъемов для сервопривода и разъем питания. Это очень удобно с точки зрения отладки. Можно загрузить тестовый скетч и записать какой-нибудь макрос для управления или что-нибудь вроде того. Ссылку для скачивания файла платы я тоже дам в конце статьи, но она подготовлена для изготовления с металлизацией отверстий, так что мало пригодна для домашнего производства.

В процессе

- Важный совет новичку, в том, как работать на КМУ — все манипуляции должны быть плавными. Например, при поднятом грузе резкие движения ведут к перегрузкам, поломкам и даже опрокидыванию автомобиля. При работе стрелой ниже поверхности, работать надо еще медленнее.

- Колонну установки вращают медленно во избежание избыточных динамических нагрузок.

- Заниженная скорость работы крановой установки вызывает перебои в работе двигателя, а те в свою очередь — колебания груза.

- Не работать во время грозы.

- Не приближаться к линиям электропередач.

- Не работать при с КМУ ветре более 10 м/сек.

- Пока груз в работе, покидать рабочее место нельзя.

- Аутригеры устанавливают на максимальную ширину (чем они шире, тем устойчивее кран и выше его грузоподъемность) и только на твердую и ровную поверхность. Если это невозможно, используют специальные подставки.

- Аутригеры должны стоять так, чтобы колеса машины тоже твердо стояли на земле, а не висели в воздухе.

- Аутригеры КМУ нельзя поднимать при выдвинутой стреле или поднятом грузе.

- Никаких посторонних лиц в зоне манипуляций крана или в кабине грузовика.

Робототехника

Мне очень интересно взаимодействие компьютеров с реальным миром. То, что я выполняю для клиентов в основном заканчивается на экране компьютера или в виде проекта, и получается что, я не делаю следующий шаг в реальный физический мир. Так что это то, что я захотел сделать, чтобы научиться чему-то новому. Я знал, что мне были необходимы еще некоторые инструменты, если я хочу сделать нечто большее. Поэтому в этом году, я сделал этот шаг и купил себе дешевые китайские металлообрабатывающие станки.

На станке с ЧПУ, я мог бы сделать все, что я когда-либо хотел, Таким образом, мне в голову пришла мысль, чтобы попытаться сделать промышленный 6-осевой манипулятор. Это было бы идеальным проектом, чтобы объединить свою вновь обретенную любовь к созданию физических вещей, со старой (но не исчезнувшей) любовью к программированию.

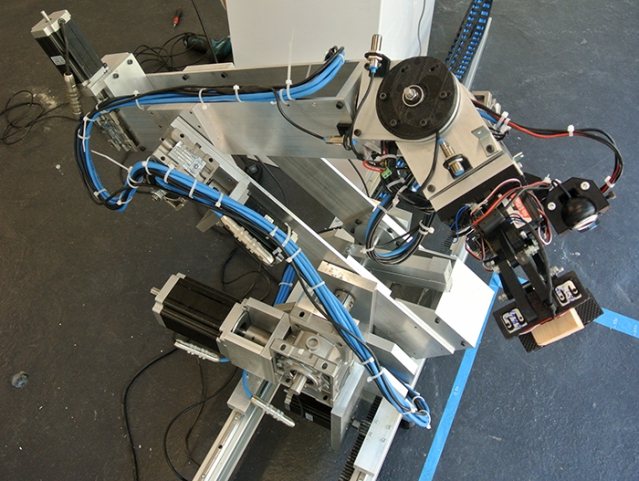

Я купил себе запас алюминия, подшипники, двигатели и т.д., и много всего для фрезерования, нарезания внутренней резьбы, сверления, завинчивания, печати, пайки и программирования. Вот что в результате всего этого появилось:

Я не документировал процесс на столько, на сколько я хотел бы это сделать, но я был достаточно умен, чтобы снять видео на каждом этапе.

Так что это своего рода видео о создании (пропустите ролик до конца, для того чтобы увидеть готового робота в действии).

Дальше по подробнее и немного фотографий:

Электромеханика

Я недооценил величину крутящего момента, требуемого для перемещения манипулятора. Предполагаю, что это стандартная ошибка начинающих. Мне потребовалось несколько переделок и большое количество разочарований, прежде чем я получил то что нужно. Для этого мне потребовалось улучшить дизайн и добавить больше коробок передач.

Было бы хорошо иметь планетарные редукторы но, к сожалению, они стоят целое состояние. Так что мне пришлось использовать несколько относительно дешевых червячных коробок передач. Они прекрасно работают, но у них есть довольно много проблем, которые влияют на точность робота. Но по крайней мере он имеет необходимую силу для перемещения.

Я использовал шаговые двигатели так как они позволяют держать определенное положение достаточно просто. Но мне нужно было что-то, чтобы синхронизировать начальное положение между роботом и компьютером. Поэтому я использовал индуктивные датчики на каждой из осей, чтобы получить какую-то начальную позицию.

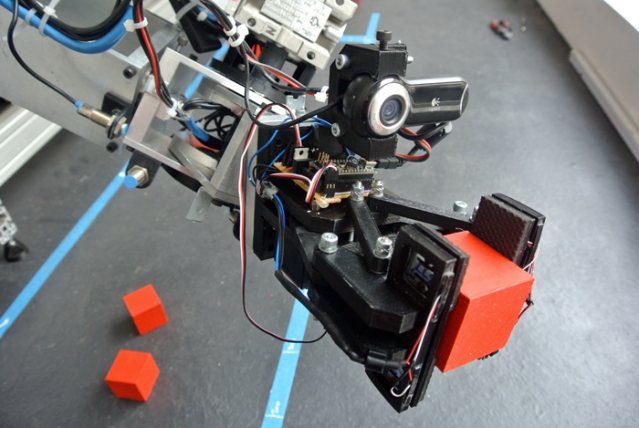

Я напечатал руку на 3D принтере, с намерением использовать ее в качестве прототипа, но она так прекрасно работала, что я ее оставил.

Я использовал стандартный дизайн руки робота. Всего два серво-двигателя для открытия и закрытия. Я решил, что было бы хорошо, чтобы был какой-то датчик давления установленный так, чтобы рука знала о том что она что-то держит. Для этого я взял датчики давления из дешевых кухонных весов, и встроил их в руку.

Итоги

Сейчас мы работаем над электроникой и программным обеспечением и скоро расскажем вам о продолжении проекта, так что пока у нас нет возможности продемонстрировать его работу. В перспективе мы планируем оснастить манипулятор захватом и добавить подшипники. Если у Вас возникло желание сделать свой манипулятор — вы можете скачать файл для резки . Список крепежа, который потребуется:

- М4х10 винт с головкой под внутренний шестигранник, 12шт

- М3х60 винт, 1шт

- М3х40 шпилька, 1шт (возможно придется немного укоротить напильником)

- М3х16 винт с гол. под в/ш, 4шт

- М3х16 винт с головкой в потай, 8шт

- М3х12 винт с гол. под в/ш, 6шт

- М3х10 винт с гол. под в/ш, 22шт

- М3х10 винт с головкой в потай, 8шт

- М2х6 винт с гол. под в/ш, 12шт

- М3х40 стойка латунная мама-мама, 8шт

- М3х27 стойка латунная мама-мама, 5шт

- М4 гайка, 12шт

- М3 гайка, 33шт

- М3 гайка с нейлоновым фиксатором, 11шт

- М2 гайка, 12шт

- Шайбы