Содержание

Сборка рукоятки

Заключительный этап касается в сборке рукоятки. Эту процедуру можно связать с использованием текстиля или ясеня, береста. Выбору материала нужно уделить довольно много внимания, так как от их качества зависит удобство применения. Среди особенностей этого этапа отметим следующие моменты:

- В металле делаются отверстия. Для этого потребуется дрель и сверло из износостойкого материала. Отверстия создаются для заклепок.

- Из выбранного материала создаются две части, которые будут скрепляться. Ни должны быть максимально симметричными, иначе изделие будет плохо лежать в руке.

- Зачастую соединение двух элементов рукоятки проводится при применении заклепок.

После сборки рукоятки нож из клапана будет практически готов к применению.

При желании можно проводить декорирование рукоятки путем выжигания различных рисунков.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Закалка режущей кромки ножа

Как известно, стали можно придать путем особой закалки такую твердость, что она будет резать стекло, подобно алмазу.

Но не всем известно, что существует очень простой способ для придания стали такой твердости.

Данный способ позволит закалить режущую кромку вашего любимого ножа.

Шило, лезвие ножа или другой инструмент накаливаются добела (ярко-красного свечения) и тотчас же погружаются в обыкновенный сургуч на одну секунду. Эту операцию повторяют беспрерывно, выбирая каждый раз для погружения свежее место в сургуче, до тех пор, пока сталь не остынет и не будет больше входить в сургуч. Тогда процесс закалки считается законченным. Остается снять приставшие частицы сургуча.

PS: При употреблении закаленного таким способом лезвия рекомендуется каждый раз смачивать их скипидаром.

Сургу́ч (тюрк.) — окрашенная плавкая смесь, состоящая из твёрдых смол и наполнителей, которую применяют для нанесения рельефных печатей на почтовые отправления (письма, пакеты, бандероли, посылки и пр.).

Сургуч вообще является смесью твёрдых смол, к которым прибавляются терпентин, летучие масла, бальзамы и разные красящие вещества. Хороший сургуч должен быть гладким, блестящим и не хрупким, должен выносить, не теряя твёрдости, самую высокую летнюю температуру, при зажигании не должен давать много дыма и неприятного запаха и делаться слишком жидким (не должен капать). В изломе хороший сургуч должен быть гладким и не слишком матовым.

Вообще закалка стали имеет целью придать стали особую твердость, свойственную стали, нагретой выше 700 °C и быстро охлажденной. При операциях закалки большое значение имеет правильный накал металла (отсутствие пережога) и равномерное быстрое охлаждение. При накаливании металла следует избегать излишнего окисления поверхности. Лучше всего накаливаемую сталь покрывать особым составом, который содержит в себе углерод. Углерод этот переходит в сталь (науглероживание) и сообщает ей особую твердость.

Существуют и другие способы закалки и науглероживания, нежели указанный выше.

Ванны для закаливания по Шену.

Примененная опытной рукой водяная баня является самым дешевым средством для закаливания металлов. Нужно только позаботиться, чтобы водяная баня была продолжительное время одинаковой температуры, лучше всего 27°. При более теплой воде металл делается ломким, при горячей воде — недостаточно твердым.

Составы для науглероживания закаливаемой стали.

I ) Хорошим составом для науглероживания закаливаемой стали может быть следующий: берут 1 толченого стекла, 200 поваренной соли, 8 животного угля, 2 древесного угля, 2,5 ржаной муки, 25 канифоли и 1200 желтой кровяной соли, растирают все составные части в порошок и замешивают в спирте до получения густого теста. Этим составом Покрывают стальные предметы перед закалкой. Особенно пригоден он для инструментов, как напр., напильников и т. п.

II ) Вместо указанного выше рецепта можно применить следующий. Берут 700 канифоли, 300 железисто- синеродистого калия (желтой кровяной соли), 100 медного купороса и 100 льняного масла. Эти составные части, начиная с канифоли, варятся в горшке при постоянном помешивании (по Бруккерту) до тех пор, пока останется остаток в 1000 (улетучивают таким образом 200). Массу выливают в ящики, где она затвердевает. Чтобы закалить инструмент, его нагревают до вишнево-красного каления и втыкают в массу, которая под влиянием разогретого инструмента становится сразу мягкой. Хорошую сталь еще раз нагревают и погружают затем в холодную воду, отчего сталь становится очень упругой. Сталь худшего качества нужно 2 — 3 раза подряд погружать, каждый раз перед этим накаливая ее, в закаливающую массу.

Закалка напильников.

Напильники обсыпаются смесью из 5 роговой муки, 5 древесного угля в порошке, 2 поваренной соли в порошке и 1 железисто-синеродистого Калия (желтой кровяной соли).

Может вас заинтересует это на сайте BARONUS.RU:

Примус из кирпича

Кремниевые ножи и топоры на новый лад

Химическая грелка своими руками.

Конструкции жерлиц для зимней рыбалки

Процесс изготовления ножа из клапана своими руками

А для того, чтобы попробовать, для начала следует изготовить нож из клапана. О чем пойдет дальше речь. А уже изготовив по всем правилам, собственный клинок, можно будет испытать его на чем угодно.

Самодельный нож из клапанной стали. Единственное, о чем говорят бывалые сталевары, нож будет иметь некую хрупкость, хотя сложно себе представить что надо сделать с ножом, чтобы он сломался.

Первичная обработка

Для обработки клапана, для начала следует срезать его головку, затем приварить пруток, для нагревания в печи. В технических характеристиках стали 40х, сказано, что для начальной ковки требуется разогреть деталь до 1250 °C, а заканчивать при 800 °C. Для такого разогрева обязательно потребуется горн или муфельная печь.

Достигнув данной температуры, заготовка вынимается и начинается процесс ковки. Ковать требуется большим молотом не 6 кг. Возможно, на начальном этапе потребуется помощь, друга или соседа.

Затем молотом поменьше продолжаем выковывать в длину. Не забывая при этом нагревать деталь. Когда, на ваш взгляд, заготовка получила нужные формы, оставляем ее остывать.

Спуски и закалка клинка

На этом этапе отрезаем болгаркой или другим инструментом пруток. Делаем на заготовке разметку, и на шлифовальном станке обрабатываем заготовку. Круг для станка используйте крупной зернистости, это черновая обработка. Не забываем про хвостовик.

Когда деталь начинает принимать очертания клинка, сменяем круг на более мелкое зерно и начинаем делать спуски.

Это очень тонкая работа, если мало опыта, лучше опять же нанести симметричную разметку на заготовку, дабы не допустить ошибок, которые чреваты нехорошими последствиями. Изделие можно загубить. Спуски тонкими делать нельзя, иначе после закалки клинок может «повести» и он треснет.

Закалка и спуск клинка для ножа.

Теперь опять придется вернуться к горну или печи. Процесс закалки делается на воздухе, без применения каких-либо жидкостей. Требуется равномерно разогреть заготовку до ярко-красного цвета, что будет соответствовать приблизительно 900-1050 °C. А затем просто вынуть ее и подержать на воздухе, до остывания.

Сборка рукоятки

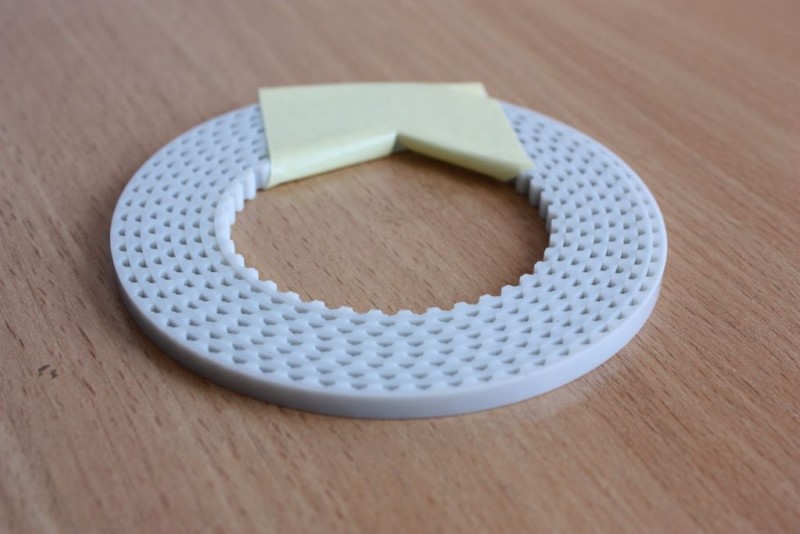

Перед сборкой рукояти обязательно зачистите клинок от нагара после закалки. И выведите режущую кромку. Если хвостовик короткий, не беда, допустимо ее нарастить прутком. Лезвие лучше обернуть малярным скотчем, чтобы не порезаться и удобнее будет работать.

Как вариант сделать сборную рукоять, из различных компонентов, здесь ограничение только в вашей фантазии. Используйте: текстолит, оргстекло, бересту, дерево различных пород и т.д. Как больстер сгодится и металлическая деталь.

При наборе не забываем, все проклеивать. А затем на шлиф машинке придаем рукояти форму. Если ваша задумка была изготовить ручку из двух планок, то при ковке, нужно сразу же выковывать плоский хвостовик.

Также материал выбирайте на свой вкус, затем насверливаем отверстия в хвостовике, крепим больстер. Вытачиваем из заготовок симметричные половинки, просверливаем их в соответствии с хвостовиком. И закрепляем клепками.

Деревянная рукоять ножа. Во всех случаях, после закрепления материала на рукояти и обработав ее. Следует провести обработку, если имеется дерево, обязательно пропитываем воском или другими влагостойкими специальными средствами.

Закалка

Повысить качество и твердость поверхностного слоя можно путем выполнения закалки. Данная процедура заключается в воздействии высокой температуры, после чего нож из клапана охлаждается на открытом воздухе. Особенностями процедуры назовем следующие моменты:

- Требуется печь.

- Температура выдержки и время выбираются в зависимости от размеров заготовки.

- Рекомендуется проводить охлаждение на открытом воздухе. За счет этого обеспечивается требуемая твердость, но выдерживается пластичность.

В целом можно сказать, что процедура закалки довольно проста и для этого не требуется специальное сложное оборудование.

Нож из клапана своими руками

На многих профильных форумах ведутся нешуточные споры, из какого клапана лучше изготавливать нож. Впускной или выпускной использовать? Точного ответа, так и не нашлось. Но из достоверных источников становится ясно, что нож из клапана лучше изготавливать из выпускного варианта. Так как он предназначен для более высоких температур и клинок из него не требует закалки.

Нож из клапана самодельный.

Основные характеристики стали х40

Самое интересное, что сталь для клапанов разной техники изготавливают из разных сплавов. У автомобилей одна, у тепловозов другая, для самолетов, вообще, наверняка засекречена, даже у кораблей, будет своего, специального для нагрузок сплава. И еще интереснее то, что взяв технику одного характера, клапана также могут быть разного состава, к примеру «Камаз» и «Жигули».

Марок стали как минимум с десяток, например: ЭП 303 55Х20Г9АН4, 45Х14Н14В2М ГОСТ 5632-72, 40Х9С2 ГОСТ 5632-72, 45Х22Н4М3 ГОСТ 5632-72 и т.д. А учитывая ТУ заказчика, вообще, и сотня. Но так в народе повелось, что самой популярной является сталь 40-я. Вот о ней и поговорим.

Как пишут сами сталевары и прокатчики, что сталь эта – конструкционная легированная. Применяется в промышленности для изделий повышенной прочности и склонна к отпускной хрупкости. Изделия из нее обладают следующими характеристиками:

- не поддается ржавлению, благодаря высокому содержанию хрома;

- повышенная твердость достигается за счет большого содержания углерода;

- материал можно легко достать, даже в автомобильной мастерской.

Не согласиться тут трудно, действительно характеристики стали довольно высоки. Но даже если не удастся достать именно эту сталь. Металлурги утверждают, что заменить ее можно такими марками: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. И это обозначение только отечественного производства, а зарубежных аналогов много.

Подготовка к работе

На подготовительном этапе следует придумать форму клинка и рукоятки к нему. Эти детали необходимо отобразить на чертеже будущего изделия. Отметьте на эскизе также метод их крепления. Профессиональное изготовление кинжала из напильника предполагает применение ковки железа в кузне.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Также определить качество металла позволит обработка на точильном станке — у обычной стали появится множество длинных пучков искр, а у высоколегированной образуется пышный сноп искр небольшой длины.

Читать также: Картофелекопалка транспортерная для мотоблока своими руками чертежи

Первый этап изготовления ножа своими руками — обжиг. Нагревание металла обеспечивает его податливость, необходимую для механической обработки. Поэтому сделать нож из напильника без термообработки невозможно.

Технология изготовления ножа

Работу следует начать с подбора подходящего материала. Лезвие клинка должно удовлетворять некоторым обязательным требованиям:

- Быть удобным в эксплуатации для тех или иных целей (нож грибника и нож охотника – совершенно различные инструменты);

- Быть прочным, выдерживать возможные ударные нагрузки без разрушения клинка;

- Быть острым и максимально долго сохранять заточку;

- По возможности быть стойким к коррозии.

Вариантов заготовок для домашнего мастера достаточно много. Одним из наиболее доступных является плоский напильник. Даже инструмент со сработанной насечкой может быть легко превращен в удобный, практичный, долговечный нож.

Секреты закалки: температура нагрева

Один из самых важных моментов при самостоятельной закалке стали – достижение заготовкой оптимальной температуры нагрева. В производственных условиях эта величина контролируется специальными высокотемпературными термометрами. В быту же лучше использовать старинные, дедовские способы.

Первый из них – определение температуры по цвету накала заготовки. Замечено, что при нагревании металл изменяет свой цвет в зависимости от достижения той или иной температуры. Для закалки стали наиболее оптимален светло-вишневый или малиновый, что соответствует нагреву в 800-850 С.

Второй способ – изменение магнитный свойств. Еще одно свойство стали при нагреве – изменение ее магнитных свойств. Достаточно прислонить нагретую заготовку к сильному магниту и отсутствие «притяжения» между ними так же даст сигнал о достаточности нагрева заготовки.

Сборка самодельного ножа

Выполнив все указанные выше операции и доведя сталь ножа до необходимой твердости, переходим к сборке. Подгоняем форму накладок к хвостовику ножа и вырезаем дополнительно две вставки из кожи.

Затем смазываем детали клеем, устанавливаем на клею латунные вставки и оставляем сушиться на несколько часов.

Крайнюю вставку лучше изготовить не из стержня, а из трубочки требуемого диаметра. Это поможет крепить готовое изделие при эксплуатации на кожаный ремешок, что предохранит его потерю в походах, на рыбалке или охоте.

После высыхания клея тщательно обработайте рукоятку и лезвие наждачной бумагой. Для защиты клинка от коррозии его достаточно хорошо отполировать после окончательной заточки и доводки.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами

Источник статьи: http://vlg-cm.ru/metally/zakalka-nozha-iz-klapana.html

Закалка ножа в домашних условиях

Очень хорошо, если имеется печь для закаливания стали. Ее можно даже приобрести в специализированном магазине, но стоит удовольствие не дешево. Так как закалить нож в домашних условиях, не имея специальной муфельной печи? Выход есть и честно говоря не один.

Но для начала, нужно провести небольшие эксперименты, и подробно запомнить все ваши действия. Если результат окажется положительным, то эти же манипуляции можно производить с уже настоящей деталью.

Такой хитрый прием, поможет «набить руку» на небольших заготовках и приобрести навыки нагрева и охлаждения клинка. Нельзя забывать, что для разных сплавов, требуется разная температура и способы охлаждения, а иначе не избежать трещин и хрупкости заготовки.

Источник нагрева

В основном можно выделить несколько источников нагревания заготовки. Муфельную печь, лучше исключить, так как по всем экспертным оценкам – она самая лучшая в этом деле. Но мы попробуем оценить другие довольно распространенные приспособления для нагрева.

Кузнечный горн, довольно неплохо, справляется с накаливанием заготовок. Для такой цели может подойти паяльная лампа или пропановая горелка, способом проб и ошибок, можно достигнуть желаемого результата. Кстати, для этих двух вариантов, можно соорудить небольшую печь из огнеупорного кирпича, и процесс будет проще, а результат положительный.

Ну и последний, можно сказать, совсем неприемлемый источник нагрева, это газовая плита. Если хотите, что-то испортить воспользуйтесь этим вариантом.

Температурный режим

Как уже много раз говорилось, что каждая сталь требует определенной температуры. На производстве используют специальные термометры для контроля, но в быту можно использовать магнит (также выше говорилось).

Нельзя допускать темных пятен, это перегрев, что впоследствии испортит всю заготовку. Если у мастера достаточно опыта, то он может на глаз по цвету раскаленного металла определить, достаточно или нет, разогрета заготовка. Существует и такой метод закалки: нагревается трижды затачиваемая часть клинка до температуры в 285 градусов, а режущую часть только один раз, и до предельных 950-1000 градусов.

Режимы нагрева для каждой марки стали разные:

- низкоуглеродистая сталь требует нагрева в пределах 757-950 °С;

- стали с большим содержанием углерода достаточно и 680-850 °С;

- а вот легирующие марки требуют от 850 до 1150 °С.

Существует целая таблица цветов, цветов каления. К примеру: коричнево-красный 580-650 °С, темновато-красный 780-830 °С или оранжевый 950-1000 °С. Так что будьте бдительны и не перекалите заготовку.

Охлаждение и отпуск

Для правильной закалки нужно выдержать правильный температурный режим при охлаждении. Нержавеющие сплавы предпочтительнее охлаждать в минеральном масле с присадками. А низколегированные стали, в водных растворах с солью, и другими добавлениями.

Существует много вариантов охлаждения:

- клинки с двусторонними лезвиями, опускают сперва в масло, а затем в водный раствор;

- трижды в масло опускают заготовки раскаленные докрасна, каждое погружение, по времени чуть дольше предыдущего. И только потом опускают в воду;

- для придания упругости середине клинка прогревают эту часть, затем опускают в кипяток на 2 часа, а затем в ледяную воду.

При этих всех манипуляциях стоит учитывать, что в масле металл остывает в два раза быстрее. Заготовка, прошедшая закалку, для восстановления кристаллической решетки структуры метала, подвергают специальному процессу, который называется– отпуск. В процедуре этой нет ничего сложного: клинок нужно прогреть в течение пары часов. Для легированной стали 270-320 градусов, для простой 150-200 градусов.

В чем состоит смысл процесса закаливания?

Высокотемпературная обработка металла позволяет изменить его внутреннюю структуру – при нагревании до определённой температуры содержание углерода в нем изменяется, а при резком остывании металл сохраняет приобретенную структуру. При чередовании процесса нагрева – остывания происходит приобретение металлом прочности. А вот нагрев в определенном температурном режиме позволяет при этом сохранить упругость металла.

Впрочем, закалка – это только первая часть процесса термической обработки металла. Вторая часть заключается в постепенном остывании металла после нагрева. Отпуск необходим для снятия внутреннего напряжения, которое возникает в кристаллической решетке металла и делает его хрупким. Таким образом, для того, чтобы закалить нож необходимо выполнить полную технологию закалки и завершить ее процессом отпуска металла.

Как изготовить камеру для закаливания металла

Понятно, что изготавливая такую камеру, к процессу лучше подойти серьезно, так как делать вы ее будете не на один день или раз. Попробуем кратко описать процесс изготовления такой камеры, также называют ее – муфельная печь.

- Главное, правильно изготовить «тело» такой камеры, здесь прибегают к простому процессу. Будущая горловина изготавливается из любого бумажного твердого материала (типа картон), обмазывается огнеупорной глиной толстым слоем. Не забываем сделать тонкую прослойку парафина, между формообразующим бумажным материалом и глиной.

- Вторым этапом, минимум сутки высушивается будущая камера, а затем помещается в духовой шкаф и прокаливается на невысокой температуре около 90-110 градусов по Цельсию. После этого этапа бумажную составляющую уже можно извлекать.

- Окончательный обжиг конструкции происходит на открытом огне при температуре около 900 градусов, затем производится остужение при естественных условиях. Нужно дождаться полного охлаждения камеры.

- После того как заготовка будет остужена, она приобретает свойства камня, становится очень жесткой как кирпич. К ней приделывают дверцы, открывающиеся по горизонтали.

- Заключительным этапом можно назвать обматывание будущей печи проволокой из нихрома, диаметром сечения около 0,75 мм. На всю конструкцию потребуется около 18 метров. Для исключения короткого замыкания при обмотке обмазывать сразу лучше сырой глиной. В корпусе проделываем два отверстия, одно для термопары (измерять температуру), а второе для визуального контроля.

Клапанная сталь

|

Термическая обработка и свойства жаростойких сталей. |

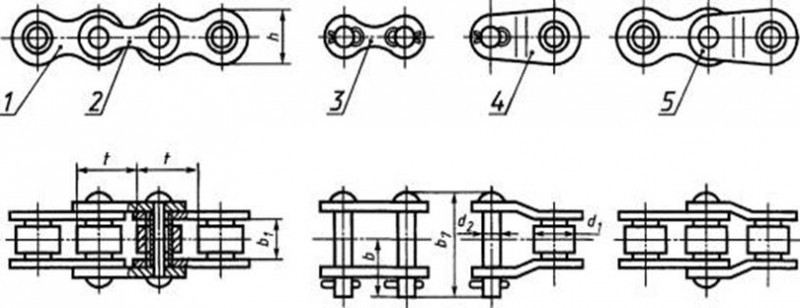

Клапанная сталь) — выпускные клапаны автомобильных, тракторных и дизельных двигателей, из сталей мартенситоферрит-ного класса марок 15Х6СЮ и i2X13 — детали котельных установок, турбин.

Хромоникелевая аустенитная клапанная сталь обладает более высокой прочностью при температурах 600 — 900 С, более высокой пластичностью и не закаливается на воздухе. Недостатком ее является низкая твердость ( 160 — 200 Нв), которая не может быть повышена термообработкой, а также свойственная аустенитной стали недостаточно хорошая обрабатываемость резанием.

Легирование клапанных сталей одновременно хромом и кремнием предусматривает главным образом повышение окалинсстойкости. Совместное влияние хрома и кремния на повышение сопротивления окислению при высоких температурах иллюстрируется диаграммами на фиг. Следует иметь также в виду, что если при 6 — 8 % Сг содержание кремния будет выше 3 5 %, то сталь становится ферритной и не поддается упрочнению методами термической обработки.

Применяемые марки клапанной стали по химическому составу могут быть объединены в следующие группы.

|

Изготовление пустотелого клапана методом экструзии. |

Однако сварке поддаются только некоторые клапанные стали. Наиболее жаропрочные стали мартенситно-аустенитного класса не свариваются. К тому же сварные клапаны менее прочны, чем клапаны, полученные методом экструзии.

Хромокремнистые ( сильхромы) и клапанные стали типа 4Х9С2, 4Х10С2М, ЗХ13Н7С2, 4Х14Н14В2М и 4Х14Н14СВ2М применяются как жаростойкий материал в клапанах авиа — и автодвигателей, в рекуператорах, теплообменниках, колосниковых решетках. Эти стали имеют высокую прочность и твердость при рабочих температурах, хорошо сопротивляются действию тепло-смен и усталости. Обладают высоким сопротивлением газовой коррозии в атмосфере воздуха и в конденсате продуктов сгорания бензина.

В табл. 12 представлены отдельные марки клапанной стали.

Сталь марок Х14Н14В и Х14Н14ВС считается лучшей клапанной сталью и находит широкое применение как материал для выпускных клапанов наиболее мощных авиационных моторов.

Коэффициент термического расширения последнего сплава близок к соответствующему показателю клапанной стали 55Х20Г9АН4, а горячая твердость имеет высокое значение.

Как видно, сталь обладает более высокими механическими свойствами, длительной прочностью и окалиностойкостью, чем клапанные стали других марок.

Сталь первых пяти групп относится к карбидному классу и закаливается на воздухе, что связано с высокой твердостью ( до 500 Нв) и хрупкостью, являющейся существенным недостатком клапанной стали.

Сталь для клапанов двигателей внутреннего сгорания должна удовлетворять следующим требованиям: а) хорошо сопротивляться действию повторных динамических нагрузок при высоких температурах ( до 900 С в мощных авиамоторах); б) иметь достаточно высокую поверхностную твердость; в) противостоять разъедающему действию продуктов сгорания; г) обладать достаточной теплопроводностью и ограниченным коэфициентом термического расширения. Кроме того, клапанная сталь во избежание хрупкости не должна закаливаться на воздухе при охлаждении клапана с его рабочих температур. Всем перечисленным требованиям в полной мере ни одна из известных марок стали ( при крайнем разнообразии их) не удовлетворяет.

Углерод необходим потому, что он повышает устойчивость аустенита. Кремний применяется в клапанных сталях по двум причинам: во-первых, он, особенно в присутствии хрома, вызывает большую сопротивляемость окислению; во-вторых, при содержании его до 5 % повышается критическая точка Ас примерно на 50 на каждый процент содержания кремния. Хром также повышает точку Ас, примерно на 10 на каждый процент содержания его в материале.

Сталь для изготовления ножей

Сталь для изготовления ножей

Сталь ШХ15

Данная разновидность стали является подшипниковой, она обладает всеми теми свойствами, которые необходимы для изготовления особо прочных ножей. Все клинки, изготовленные из стали ШХ15, отличаются высокими режущими показателями, прочностью, внешней привлекательностью. Сталь ШХ15 относится к классу низколегированных хромистых материалов. Она может быть насыщена специальными элементами для улучшения показателей прокаливаемости, теплостойкости. Сталь отличается высокой однородностью, контактной выносливостью, что позволяет ножам оставаться необычайно острыми долгое время. Металл достаточно твердый, что делает изделия стойкими к смятию, деформации. При этом, такая сталь обладает хорошей вязкостью и пластичностью, она не крошится при сильных нагрузках, легко поддается обработке. Темные оттенки материала делают ножи привлекательными по внешнему виду, эксклюзивные изделия из стали ШХ15 выглядят весьма элегантно. Все ножи, произведенные из стали ШХ15, долговечны в эксплуатации, долгое время не стачиваются, сохраняя отменные режущие показатели.

Сталь паровозного клапана

Материал, который широко применяется при изготовлении авторских клинков. Сталь паровозного клапана обладает всеми качествами, которые необходимы клинку. Кроме того, этот материал достаточно распространенный, выпускные клапаны паровоза, отслужившие свой век, легко поддаются ковке, обработке и прокаливанию. Почему именно этот материал подходит для изготовления ножей? Все очень просто, у этой стали есть уникальные свойства, которые делают клинки самыми лучшими, высокопрочными.

1. Достаточная твердость материала, обеспечивает ножам стойкость к механическим воздействиям, деформации.

2. Пластичность, что позволяет делать ножи необычайно острыми.

3. Простота в обработке, при заточке клинков.

4. Высокая прочность, износостойкость.

5. Выносливость при контакте с другими материалами.

6. Хорошая однородность материала.

7. Внешняя привлекательность – белый цвет, который сохраняется даже после обработки.

Ножи из стали паровозного клапана служат достаточно долго и не требуют частой заточки.

Дамасская сталь

Уникальный и поистине легендарный тип стали, рецепт которого когда-то был утерян. Со временем мастера восстановили состав дамасской стали. Однако утверждать, что она осталась такой же, как была у крестоносцев, никто не берется. Но в любом случае дамасская сталь – тот идеальный материал для ножей, который обладает лучшими характеристиками и соединяет в себе все свойства самых лучших металлов для клинков в мире.

1. Особенная прочность и твердость – материал не поддается почти никаким механическим воздействиям, он способен выдерживать грандиозную нагрузку.

2. Необыкновенные режущие данные – при заточке ножи из дамасской стали могут разрубить толстую металлическую проволоку.

3. Износостойкость, при этом такие клинки не требуют частой заточки, они остаются острыми более месяца.

4. Долговечность в эксплуатации – нож прослужит не один десяток лет.

5. Изысканный внешний вид – тонкие, витые узоры дамасской стали завораживают своей красотой.

Сталь 95х18

Главное достоинство этой стали – устойчивость к коррозии. Данный показатель позволяет применять ножи в суровых погодных условиях

Кроме того, сталь 95х18 является гибкой, пластичной, что важно при заточке и эксплуатации. Материал отличается высокой прочностью, стойкостью к различным деформациям и механическим воздействиям. Нержавеющие ножи из стали 95х18 долговечны в эксплуатации, они не стачиваются и не теряют своих режущих данных много лет

Нержавеющие ножи из стали 95х18 долговечны в эксплуатации, они не стачиваются и не теряют своих режущих данных много лет.