Содержание

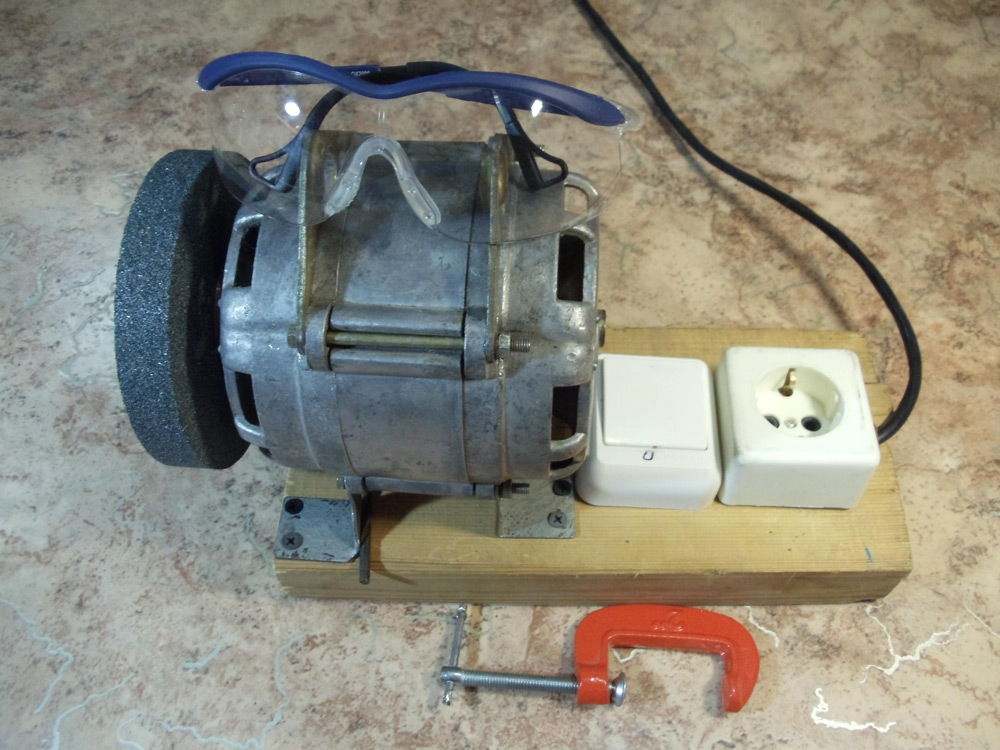

Подручник для токарного станка шаг 3

Для крепления подручника я использовал сточенный под нужным углом мебельный уголок, затем к нему прикрепил кусок уголка 32х32, в котором пропилил паз и на него установил уже подручник из куска стали 4 мм. Крепление подручника винтом с потайной головкой, благодаря пазу в уголке под подручником, подручник можно двигать ближе или дальше от точильного камня. Уголок к кожуху также крепится винтом, что позволяет регулировать угол подручника относительно точильного камня.

Из мебельного подвеса изготовил уголок для крепления защитного стекла, для этого использовал кусок оргстекла толщиной 6 мм.

Точильный камень использовал 200х20 мм серого цвета — мне больше такие нравятся по жесткости, белые сильно сыпятся. Я знаю про маркировку камней, но я не занимаюсь профессиональной обработкой стали, чтобы долго подбирать камень по параметрам.

При установке камня подложил две шайбы из картона, как и требуется, чтобы при затягивании гаек, точильный камень не лопнул.

Обзор популярных моделей

В российских магазинах оборудование для заточки сверл представлено довольно небольшим ассортиментом. Вероятно, это связано с тем, что цена даже самого простого устройства, на котором можно выполнить только подточку сверла, начинается от двух тысяч рублей (что сопоставимо со стоимостью болгарки), а качество заточки, судя по многочисленным отзывам, оставляет желать лучшего. К тому же большинству домашних мастеров заточка сверл требуется от силы несколько раз в месяц, и они предпочитают это делать вручную. Ниже в таблице приведен список самых популярных моделей, среди которых своими ценой, качеством и функциональными возможностями выделяется заточной станок Darex. У всех перечисленных устройств корпуса и оснастка выполнены из пластика.

| № | Наименование | Диапазон диаметров сверл (мм) | Система фиксации сверла | Вес (кг) | Материал абразивного круга | Средняя цена (руб.) |

| 1 | Sturm BG6017S | 3÷10 | Кондуктор | 1,5 | Электрокорунд | 1 900 |

| 2 | «Инстар» СТЧ 60090 | 3÷10 | Кондуктор | 2 | Электрокорунд | 2 100 |

| 3 | Parkside PSS65A1 | 3÷10 | Плоский держатель | 1,35 | Электрокорунд | 2 700 |

| 4 | «Диолд» МЗС 0,2 | 3÷13 | Патрон | 1,9 | Электрокорунд | 3 100 |

| 5 | Darex Drill Doctor 500 X | 2.4÷12.7 | Патрон | 2 | Алмаз | 20 500 |

Кроме магазинов, в которых предлагаются новые модели станков, также существует рынок б/у заточного оборудования. На этих площадках за весьма умеренную цену можно приобрести профессиональные станки как российских, так и таких известных зарубежных производителей, например швейцарской фирмы Meteor.

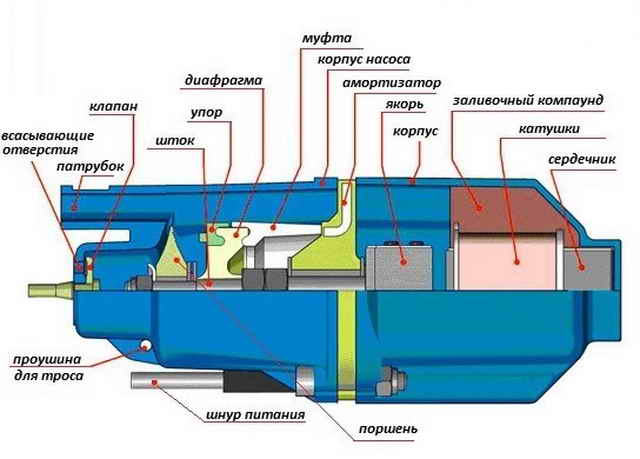

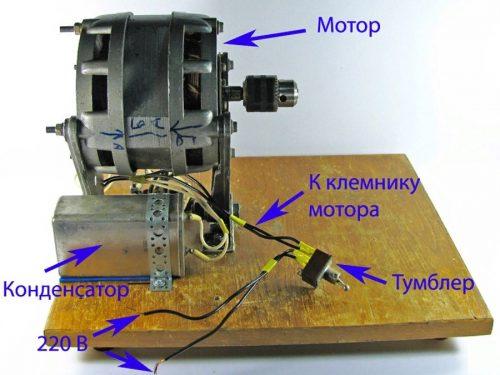

Наждак из двигателя от стиральной машины

Чем хороши советские стиральные машины – они были оборудованы надежными электрическими двигателями

Еще один плюс применения таких моторов для точила заключается в небольших мощности и оборотах вала, а это важно для точильного круга наждака, который на больших оборотах может просто расколоться при контакте с обрабатываемым инструментом. Хороший вес и питание от сети 220 В тоже удобны: в первом случае наждак будет устойчив без применения дополнительных обвесов, второй показатель избавляет мастера от необходимости собирать пусковой узел для наждака: его попросту можно взять от стиралки

Наждаки из двигателя от стиральной машины ничем не уступают заводским моделям. И если в случае с китайской техникой можно еще сомневаться в длительности службы изделия, то самодельная конструкция, где каждая деталь прошла через свои руки, действительно будет незаменимым помощником долгие годы.

Что потребуется

Для изготовления наждака своими руками потребуется определенный инструментарий и материалы. Самая простая конструкция исключает необходимость применения сварочных и токарных работ, что позволяет изготовить ее практически любому человеку. Набор необходимого инструмента:

- электролобзик или обычная ножовка по дереву (лучше, если ножовка фасовочная);

- электрическая дрель с набором сверл;

- шуруповерт или фигурная отвертка;

- угловая шлифмашина;

- паяльник на 100 Вт;

- маленькая стамеска;

- угольник с одним из углов на 90 градусов;

- штангенциркуль;

- чертежный циркуль;

- чертежный карандаш и рулетка;

- ножницы по металлу;

- настольные тиски;

- отрезок наждачной бумаги зернистостью 150.

Набор необходимого материала и оборудования:

- модель советского электродвигателя от стиральной машины с конденсаторами;

- тумблер на нагрузку до 1.0 кВт;

- шнур с розеткой длиной 2 метра;

- маленький точильный камень с диаметром посадочного отверстия 32 мм;

- плита ДСП размером 0.5х0.5 метра и толщиной 0.02 метра;

- фанера многослойная размером 0.15х0.15 метра и толщиной 0.01 метра;

- брус размером 60х60 мм и высотой 0.2 метра;

- саморезы по дереву на 50 и 20 мм с прессшайбой;

- оцинкованная жесть размером 0.5х0.5 метра и толщиной 1 мм;

- резиновые пробки от антибиотиков в количестве 4 шт.

Какой двигатель выбрать

Как упоминалось выше, параметры мотора стиральной машины должны соответствовать определенным критериям. Брать первый попавшийся двигатель и выстраивать под него конструкцию наждака не очень практично, если в итоге окажется, что на таком станке невозможно будет работать. Поэтому умельцы, имеющие практический опыт, рекомендуют исходить из следующих моментов при выборе двигателя для изготовления наждака своими руками:

- самые распространенные модели среди советских двигателей, которые используют для изготовления наждака, – это моторы таких стиралок, как «Малютка», «Сибирь», «Волга» или «Вятка»;

- рекомендуемый предел вращения вала двигателя – 1500 оборотов в минуту;

- мощность желательно брать не ниже 100 Ватт и не выше 1000 Вт, наиболее известные моторы имеют мощность в пределах 400 Ватт;

- если на двигателе имеются опорные лапы с отверстиями для крепежа, это только приветствуется;

- двигатель будущего наждака должен быть рассчитан на напряжение 220 Вольт.

Во время демонтажа двигателя со стиральной машины важно снять вместе с ним всю пусковую схему, чтобы отдельно не подбирать и не покупать конденсаторы для наждака. Если двигатель не имеет опорных лап, это не помешает установить его в конструкцию

Здесь важно, чтобы у него были шпильки, посредством которых стягивается корпус агрегата: при помощи крепления его за эти шпильки мотор и будет установлен на наждак.

Как и из чего сделать элементы защиты

Защитный кожух в наждаке – предельно важный элемент конструкции. Он служит предохранителем от возможных травм при разрушении точильного камня, а также предотвращает попадание искр в глаза и на близлежащие предметы. Также, если брать двигатели от стиральных машин, то в некоторых из них обмотка статора может быть открытой и ее нужно защищать от попадания абразива и других посторонних частиц. Герметизировать корпус двигателя нельзя, так как это нарушает режим охлаждения агрегата и он может выйти из строя. В таком случае защитный кожух тоже играет немаловажную роль, одновременно защищая двигатель наждака.

Самый удобный способ сделать защитный кожух своими руками – изготовить его из оцинкованной стали. Не обязательно делать его круглым, повторяя контуры рабочего заточного круга, проще сделать его в виде усеченного конуса, где верхняя часть по размерам слегка превышает диаметр камня. Прикрепить такой кожух проще всего не к двигателю, а непосредственно к опоре наждака, на которой установлен мотор.

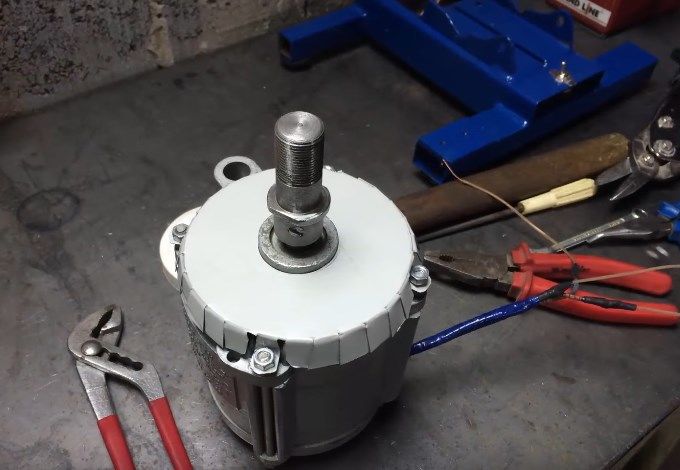

Изготовление фланца

Для того чтобы соединить двигатель и точильный камень необходимо выточить специальный фланец. Для этого можно заказать работу токарю, предоставив ему чертежи точила, размеры сечения вала и диаметра отверстия точильного камня.

Также нужно вытачивать следующие детали:

Чертеж изготовления фланца для наждака.

- фланец, надеваемый на ось вала;

- болт;

- гайка;

- шайба с левосторонней нарезкой.

На фланце и гайке надо нарезать резьбу в зависимости от того, в какую сторону вращается двигатель. Если вал вращается по часовой стрелке — нарезка должна быть левосторонней. Если против часовой стрелки — нарезка правосторонняя.

Это необходимо для того, чтобы в процессе обработки инструментов гайка наждака самостоятельно закручивалась. Если же гайка будет раскручиваться, камень может упасть. Во время работы это очень опасно для окружающих.

Если вы не смогли изготовить втулки нужного диаметра, то можно применить куски труб аналогичного диаметра. При этом можно заполнить зазоры между валом и втулками намоткой тканевой изоляционной ленты.

Втулку выполняют из трубы диаметром 32 мм. Она должна соответствовать диаметру круга наждака. На нее устанавливают наждачный круг так, чтобы он сел вплотную.

Данная система втулок должна плотно сидеть на валу. Обязательно крепление при помощи болта и шайбы.

Самостоятельно можно нарезать резьбу с помощью метчика, для этого надо вал зажать в тисках

При этом важно правильно определить для данной резьбы диаметр отверстия

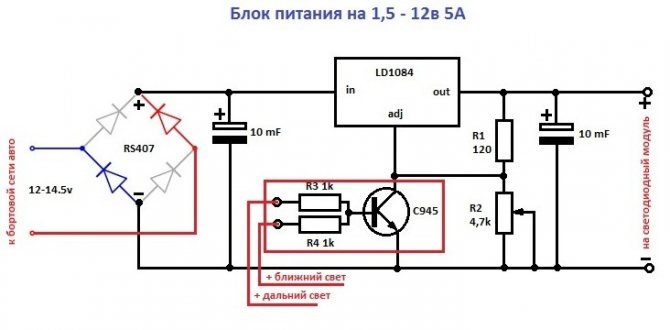

Схема самодельного мини-наждака.

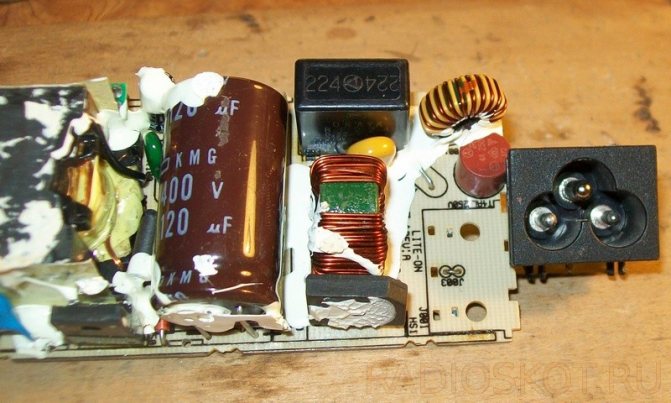

Прежде чем приступить к изготовлению прибора, нужно уточнить направление вращения ротора. Например, мотор от стиральной машины является асинхронным. Это означает, что направление вращения можно менять посредством переключения обмоток.

В двигателе от стиральной машины обычно 3-4 вывода. Таким образом, при наличии 4 выводов можно легко изменять направление вращения.

Для этого надо с помощью тестера определить рабочую и пусковую обмотки. Чаще всего уровень сопротивления рабочей обмотки бывает 12 Ом. У пусковой обмотки этот показатель 30 Ом.

Рабочую обмотку двигателя включают в сеть электропитания мощностью 220 Вт. Пусковую обмотку включают первым концом к выводу катушки, а другим концом необходимо быстро прикоснуться ко второму выводу и тут же его оторвать от нее. Для этой операции применяют реле.

Если установлен конденсаторный двигатель, то схема подключения прибора будет другая.

Это означает, что во время работы точило будет крутиться в определенную сторону. Если затем переставить выводы пусковой обмотки с места на место, то прибор начнет вращаться в другую сторону.

Можно не использовать пусковую катушку. Тогда после подключения прибора к сети надо будет крутануть точильный камень в нужную сторону, после этого устройство начнет работать.

Этапы работ по изготовлению наждака

1. Изначально необходимо определиться с размерами будущего наждачного станка, разработать его схему, чертежи конструктивных элементов. При желании, можно взять на вооружение чертежи, опубликованные в статье. Размеры будущего наждака необходимо привести в соответствие с габаритами имеющегося в наличии электрического двигателя.

2. Целесообразно заказать в токарной мастерской специальный фланец для крепления наждачного круга на вал электродвигателя с набором крепёжных гаек, поскольку самостоятельное изготовление данного элемента требует наличия специальных станков, а также соответствующего профессионального опыта.

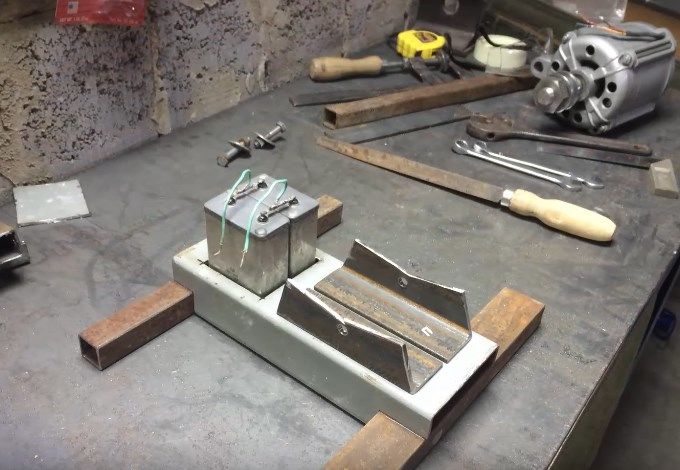

3. Изготовление опорной рамы.

3.1. Используя углошлифовальную машинку, на широкой грани большой трубы прямоугольного сечения, согласно чертежу, следует вырезать паз, в который впоследствии будет помещён конденсатор. Также, потребуется вырезать в уголках соответствующие выемки для будущего монтажа электродвигателя.

3.2. Из имеющихся в наличии заготовок труб, уголков необходимо сварить раму, воспользовавшись сварочным аппаратом.

3.3. С помощью дрели нужно просверлить заданное количество отверстий под монтаж двигателя стиральной машины.

4. Изготовление вспомогательного столика.

4.1. На горизонтальной поверхности одной из металлических пластин требуется просверлить дрелью продольные пазы, которые будут служить направляющими для перемещения столика в определённое рабочее положение. Поверхность второй (верхней) пластины оставляется гладкой.

4.2. С помощью сварочного аппарата выполняется сварка элементов столика: 2-х металлических пластин, квадратной трубы.

5. За счёт болтового соединения, выполняется крепёж столика к раме.

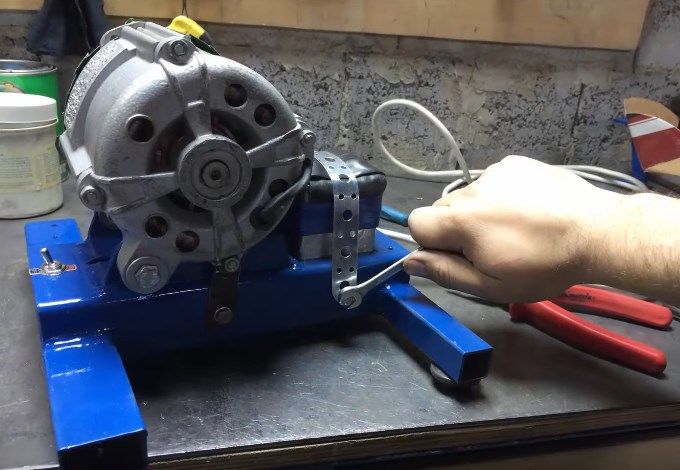

6. Используя щётку по металлу, закрепленную на «болгарке», выполняется зачистка всех шероховатостей, неровностей полученной конструкции.

7. Все металлические части конструкции покрываются краской по металлу.

8. На нижнюю часть рамы крепятся резиновые амортизаторы при помощи саморезов.

9. Выполняется сборка электрической схемы, на раме закрепляется выключатель.

10. Из куска оцинкованной жести изготавливается и монтируется защитный фартук на двигатель.

11. Выполняется полная сборка конструкции точила, с подключением всех электрических элементов. Собранный наждак готов к работе.

Процесс самостоятельного изготовления точильного станка гарантированно окажется несложным даже для человека, имеющего небольшие навыки работы с металлом и обладающего элементарными познаниями в электрике. Такой наждак станет хорошим вспомогательным оборудованием для каждого хозяйственного человека, предпочитающего решать бытовые проблемы своими силами.

Каждый хозяин, так или иначе, сталкивается с ситуацией, когда ей необходимо заточить ножи, ножницы и другие острые предметы, которые с течением времени затупляются. Можно каждый раз обращаться к мастеру и платить за его услуги немалые деньги или приобрести готовый наждак, а можно проявить смекалку и порадовать свой кошелёк, сделав наждак своими руками.

Защитный кожух устройства

Электроточило из генератора.

Не секрет, что при заточке металлических изделий летят искры. Чтобы не обжечься самому, не получить травму, а также защитить рабочую поверхность от подпаливаний, необходимо изготовить защитный кожух. Сделать его можно из обрезков жести или металла. Оптимальная толщина пластины — не менее 2 мм. Железо можно прикрутить непосредственно над точильным кругом или закрепить при помощи хомута. Щиток позволит еще и снизить количество пыли.

Дополнительную безопасность при работе обеспечит откидной навес из оргстекла, который крепится к кожуху и при необходимости откидывается.

Не помешает и подручник. При проведении работ гораздо удобнее упираться в него, чем все время держать деталь на весу.

Самостоятельный монтаж наждака

После того как самодельный наждак сконструирован, приступайте к его фиксации на верстаке. Снимите с техники кронштейн и зафиксируйте изделие к верстаку с помощью болтов. Разместите двигатель по горизонтали. Чтобы уменьшить степень вибрации, возникающую в процессе установки, наденьте на уголок окантовку, выполненную из резинового кусочка эластичного шланга.

Техника безопасности предусматривает создание специального кожуха, который защитит от откалывающихся обломков круга с абразивом. Воспользуйтесь толстым металлическим кольцом (полосой), величиной 2–2,5 мм.

Располагайте наждак так, что вам было удобно с ним работать

Располагайте наждак так, что вам было удобно с ним работать

Под рабочей деталью следует зафиксировать небольшой кусок оцинкованного листа, который послужит для верстака хорошей защитой от летящих огнеопасных искр. Не забудьте надеть специальные очки.

Наждачный станок будет более полноценным и профессиональным, если вы используете оргстекло, толщина которого составляет 5 мм, оно фиксируется к кожуху движка. По желанию можно сконструировать самодельный наждак со стеклом, откидывающимся под углом 180 градусов. Удобства добавит подручник, на который можно опереться.

Стойка для заточки сверл: особенности конструкции

Стойки, как и другие устройства для заточки сверлильного инструмента, могут быть промышленного или бытового типа. Промышленные отличаются большими размерами, расширенным функционалом, позволяющим обрабатывать сверла различными способами. Бытовые гораздо компактнее, но имеют меньшее количество опций.

Стойки для заточки сверл бывают как промышленные, так и бытовые

Обычно стойки идут в комплекте с точильными станками. Крепятся они на станину при помощи болтов и гаек. Сверло, подлежащее заточке, фиксируется в зажимном устройстве стойки.

Основными элементами конструкции являются:

- основание;

- стержень, непосредственно к которому посредством мобильных и стационарных зажимных устройств крепится сверло;

- упор;

- каретка и винт регулировки подачи;

- зажимные винты и гайки.

По аналогии с фабричным вариантом стоек умельцы пытаются подобное приспособление для заточки сверл сделать своими руками

В таких случаях особое внимание следует обращать на два узла конструкции и их функционирование:

- положение сверл устанавливается при помощи оси и винта регулировки;

- необходимый угол создается соответствующим наклонным положением основания.

Стойки продаются самостоятельно или в комплекте с точильными станками

Наиболее сложным моментом при самостоятельной сборке устройства является обеспечение точности обработки. В изготовленных на производстве стойках эти функции выполняет специальная шкала, составляющая часть конструкции. В самодельных конструкциях наиболее надежным будет применение шаблонов.

Это интересно: Штроборез по бетону — технические характеристики моделей

Как правильно заточить сверло спирального типа

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

Основные составные части спирального сверла.

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка. При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик. Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Особенности заточки сверл

Сверла – эти недорогие приспособления, особенно если говорить о тех, что широко используются для бытовых нужд. Однако если есть возможность, то после затупления лучше заточить инструменты, чем покупать новые.

Сверла – эти недорогие приспособления, особенно если говорить о тех, что широко используются для бытовых нужд. Однако если есть возможность, то после затупления лучше заточить инструменты, чем покупать новые.

Есть заводские устройства, предназначенные для заточки, но при их покупке вы сильно потратитесь, и это не восполнит экономию при отказе от приобретения новых инструментов. Именно поэтому немало мастеров собирают станки для заточки своими руками.

Стоит отметить, что затупление касается сверл по металлу, поскольку инструменты по дереву практически этому не подвержены, за исключением случаев применения на высоких оборотах при смолистой заготовке. Также заточке не подлежат победитовые наконечники по камню или бетону.

Стоит отметить, что затупление касается сверл по металлу, поскольку инструменты по дереву практически этому не подвержены, за исключением случаев применения на высоких оборотах при смолистой заготовке. Также заточке не подлежат победитовые наконечники по камню или бетону.

А вот сверла по металлу многие точат посредством всех дополнительных приспособлений своими руками, но точность такой работы далеко не всегда идеальна, поэтому желательно использовать хотя бы минимум механики.

Стойка – приспособление, чтобы точить сверла по металлу: конструктивные особенности

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Простая приспособа из гайки для заточки сверла в домашних условиях

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой. Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном с помощью кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

Устройство для болгарки

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

Оправка для заточки сверл из дверных петель

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этого необходима втулка, диаметр которой в точности повторяет размер сверла. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Насчет безопасности точильного станка, сделанного своими руками

Теорию читали – знаем.

Кожух у моего наждака не закрыт с одной стороны – по безопасности так нельзя, кожух должен закрывать камень максимально, но для себя решил, что мне иногда удобно подточить что-то о бок камня, хоть это и не рекомендуется. Да и вообще, обычно я доделываю свои станки постепенно, думаю, в будущем, когда будет желанию, я все же изготовлю крышку на кожух, чтобы она закрывал точильный камень со всех сторон.

Еще в плане безопасности рекомендуется бОльшая толщина стали для защитного кожуха, чем 1 мм – это я также обдумаю в будущем.

Но, у моего станка есть и плюсы безопасности :

- защитное стекло на китайских станках гораздо тоньше, чем использовал я;

- обороты у станка 1380 об в мин., хотя точильный камень рассчитан на 3000 об. в мин. Значит у моего камня будет очень небольшая вероятность разрыва.

Не обойтись без приспособления для заточки свёрл

Заточник полагается на опыт и твёрдость рук. Наша задача — научиться копировать заводскую заточку сверла с помощью немудрёной оснастки. Снимать затылок — наука нехитрая. Восстановление способности резать начнём с дублирования плоскости режущей кромки.

Приспособление для заточки сверл

Самодельное приспособление для заточки свёрл должно быть простым в исполнении и удобным в использовании. Необходимые условия для заточной оснастки:

- Сохранение ориентации сверла при свободной коррекции положения.

- Произвольное изменение угла пространственного положения инструмента.

- Простота установки и демонтажа конструкции.

- Безопасность использования.

Универсальное приспособление для затачивания сверл