Содержание

Посадки подшипников на вал и в корпус

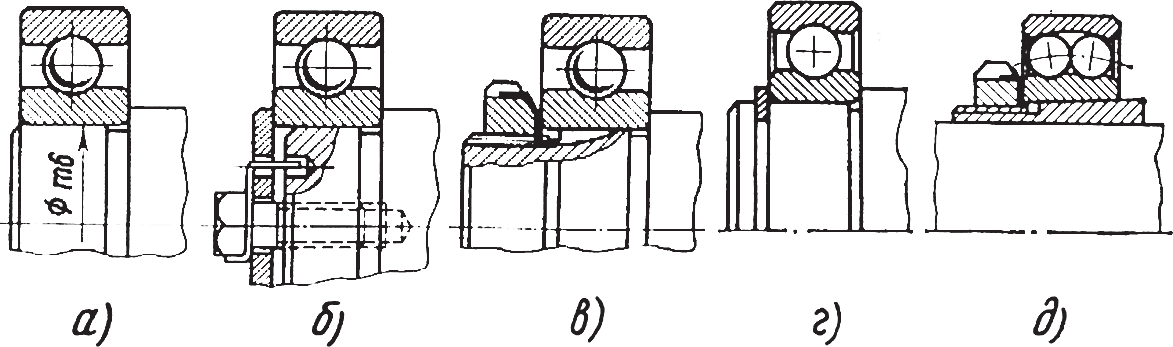

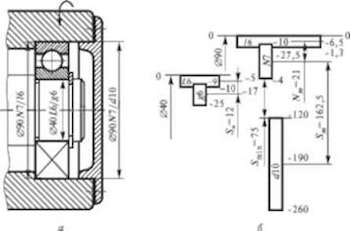

Внутренние кольца подшипников часто закрепляют на валах посредством только соответствующей посадки (рис. 2, а).

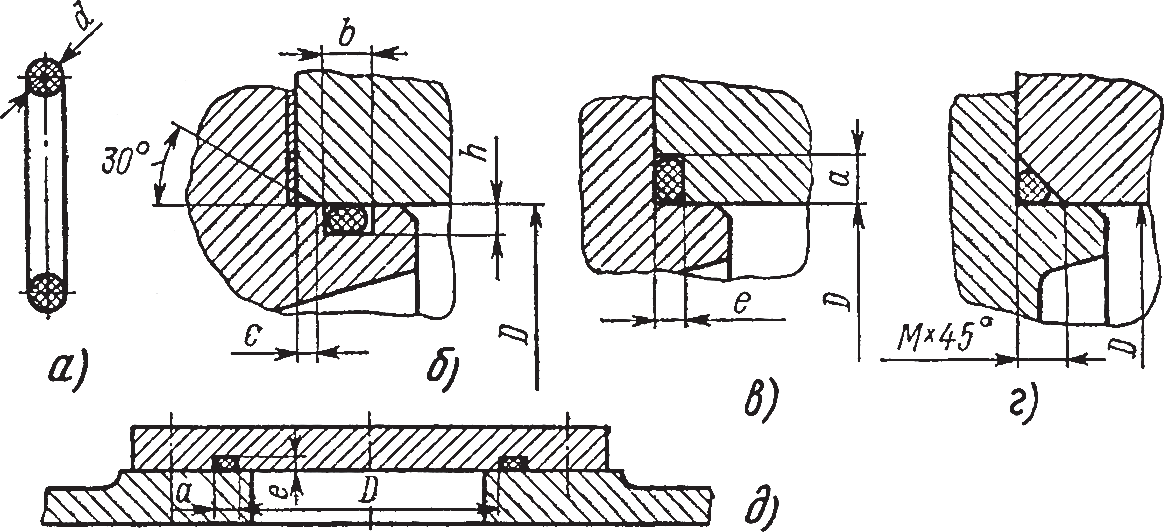

Рис. 2. Основные схемы крепления подшипников на валу: а – неподвижное соединение по прессовой посадке; б – торцовой шайбой с винтом и стопорной планкой; в – круглой шлицевой гайкой и стопорной шайбой; г – стопорным кольцом; д – конусной разрезной втулкой и натяжной круглой гайкой и стопорной шайбой

Выбор характера посадки подшипника на вал и в корпус зависит от ряда факторов: типа и размера подшипника, условий его эксплуатации, величины, направления и характера нагрузок, класса точности подшипника, нагружения неподвижного кольца.

Различают следующие виды нагружения неподвижных колец: местное циркуляционное и колебательное.

Местная нагрузка воспринимается ограниченным участком дорожки качения и передается на ограниченный участок корпуса.

Циркуляционная нагрузка воспринимается всей окружностью дорожки качения и передается на всю опорную поверхность корпуса. Это наблюдается в том случае, когда вектор нагрузки вращается.

Колебательная нагрузка распространяется на определенный участок невращающегося кольца, например, при качательном движении.

Для вращающегося кольца, передающего внешнее усилие, следует назначать неподвижные посадки, например, в редукторах внутреннее кольцо подшипника должно насаживаться на вал с натягом. Наружное кольцо подшипника, сопряженное с неподвижной частью машины, должно иметь посадку, обеспечивающую весьма малый натяг или даже небольшой зазор, дающий возможность кольцу при работе несколько проворачиваться относительно своего посадочного места, что обеспечивает более равномерный износ беговых дорожек.

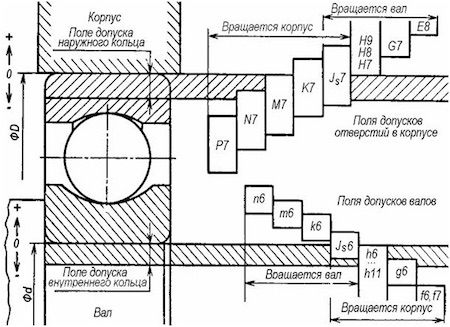

Посадка внутреннего кольца подшипника на вал или ось осуществляется по системе отверстия, а наружного кольца в корпус – по системе вала.

В связи с этим соединение внутренних колец подшипников с валами при переходных посадках будет фактически неподвижным с гарантированным натягом. При осуществлении неподвижной посадки следует очень тщательно следить за тем, чтобы соединение имело определенный натяг: ослабление посадки ведет к проскальзыванию вала по внутреннему кольцу, температура подшипника резко повышается, и он выходит из строя. При увеличенном натяге внутреннее кольцо подшипника расширяется, радиальный зазор между внутренним и наружным кольцом уменьшается. Это может привести к заклиниванию тел качения: подшипники нагреваются и быстро разрушаются.

Особенно тщательно следует осуществлять посадки радиальных шарикоподшипников. Шейки валов и расточенные отверстия корпусов с грубо обработанными посадочными поверхностями не должны допускаться к монтажу.

Шероховатость обработки и геометрические формы посадочных мест в значительной степени влияют на долговечность подшипников.

Овальность, конусность и биение заплечиков должны быть в пределах допусков, установленных для поверхностей, сопрягаемых с подшипниками.

Следует помнить, что от точности заплечиков валов и корпусов, а также размеров галтелей вала зависит нормальная работа подшипников качения и всего узла. При сборке необходимо следить за тем, чтобы заплечики валов и корпусов были строго перпендикулярны к оси вала, и кольца подшипников плотно прилегали к заплечикам по всей поверхности.

Размеры заплечиков вала и корпуса должны быть такими, чтобы при действии значительной осевой нагрузки торцы заплечиков не сминались. Однако очень большие заплечики затрудняют демонтаж подшипников, так как в этом случае захватить кольцо подшипника, из-за выступающего заплечика, не представляется возможным. Нормальная высота заплечиков ориентировочно должна быть равна 1/2 толщины внутреннего кольца. Если нельзя предусмотреть заплечики нормальной высоты, то применяют специальные упорные кольца.

Радиус галтели вала должен быть всегда несколько меньше, чем радиус фаски внутреннего кольца подшипника. То же относится к наружному кольцу.

При проектировании валов часто вместо галтелей делают проточки. Однако они ослабляют вал, вызывая концентрацию напряжений, и поэтому ими можно заменять галтели только в том случае, если вал имеет значительный запас прочности.

В тяжело нагруженных валах максимальные напряжения сосредоточиваются на посадочных местах вала у заплечиков. В таких случаях делать выточки и даже галтели нежелательно. Рекомендуется применять плавный конусный переход и ставить специальную упорную шайбу.

Крышки и уплотнения для подшипников

Осевое положение вала в корпусе определяется с помощью торцовых крышек. Торцовые крышки должны быть достаточно прочными, чтобы выдержать осевые нагрузки, передаваемые валами через наружные кольца подшипников.

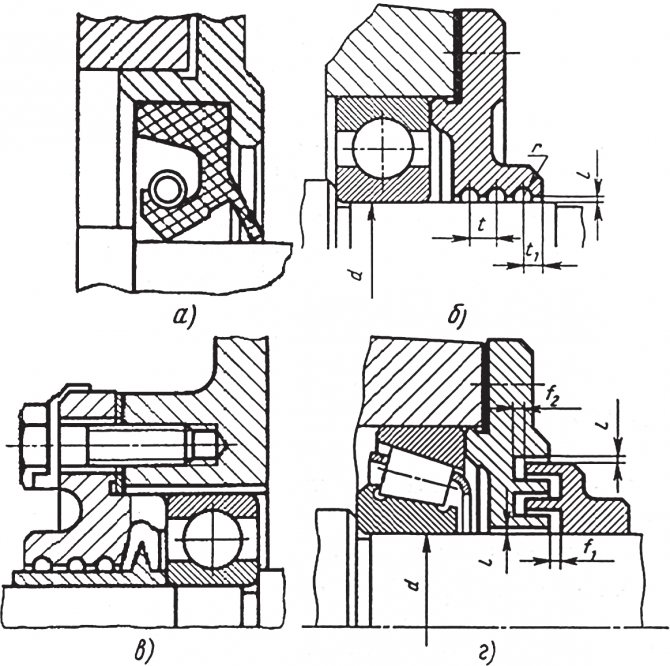

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки глухие и с отверстиями для прохода валов (рис. 13). Крышки изготовляются с центрирующим выступом и без него. Центрирующий выступ обычно контактирует с наружным кольцом подшипника для фиксирования положения вала в корпусе. Наружный диаметр выступа равен диаметру расточки под подшипник по посадке h9, а внутренний соответствует размеру t в стакане. Толщина и наружный диаметр фланца, диаметр, на котором расположены отверстия, и их количество определяются так же, как для стакана.

Рис. 13. Уплотнения валов, размещаемых в крышках: а – манжетное; б – щелевое (l=0,2…0,4; t=4,5…6; r=1,2…2); в – центробежное; г – лабиринтное (l=0,2…0,4; f1=1…2; f2=1,5…3)

Если крышка не контактирует с подшипником, то она может быть выполнена без центрирующего пояска (плоской). Если крышка выполнена с отверстием для прохода вала, то она отличается тем, что в ней, как правило, предусматривается место для установки уплотнения, которое защищает подшипник от попадания грязи и от вытекания смазки (рис. 13, а). Наличие уплотнения и деталей крепления подшипника на валу определяет в осевом сечении конфигурацию торцовой наружной и внутренней поверхности крышки (рис. 13).

Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пыли и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде. Лабиринтные уплотнения (рис. 13, в) – самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы (рис. 13; а, в, г), применяют в качестве наружных и внутренних. В ответственных случаях применяют комбинированные уплотнения (в). Уплотнения манжетные резиновые для валов приведены в табл. 4.

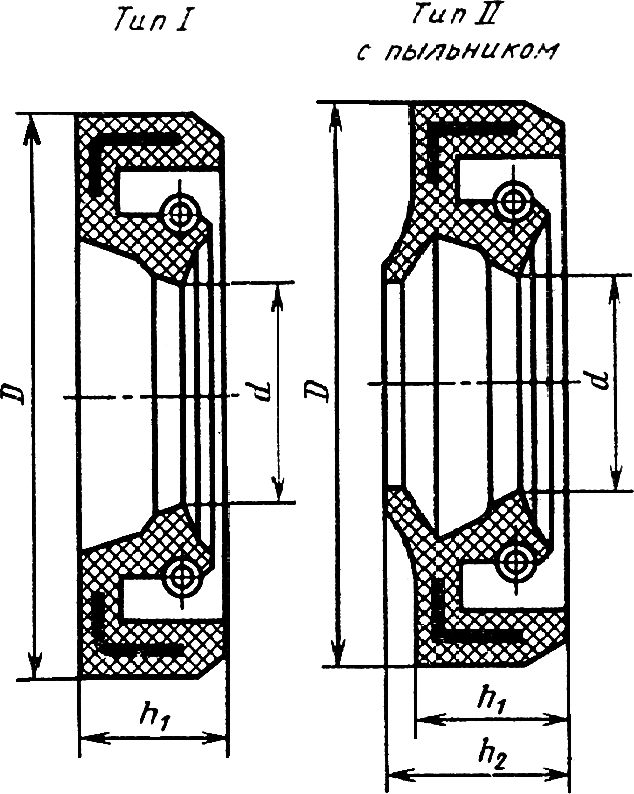

Таблица 4. Уплотнения манжетные резиновые для валов

| Манжета резиновая армированная, мм | d | D | h1 | h2 |

|

|

20; 21; 22 | 40 | ||

| 24 | 41 | |||

| 25 | 42 | |||

| 26 | 45 | |||

| 30; 32 | 52 | |||

| 35; 36; 38 | 58 | 10 | 14 | |

| 40 | 60 | |||

| 42 | 62 | |||

| 45 | 65 | |||

| 48; 50 | 70 | |||

| 52 | 75 |

Для предотвращения вытекания смазочного материала из корпуса редуктора или выноса его в виде масляного тумана и брызг применяют различные уплотняющие материалы и устройства. Разъемы составных корпусов герметизируют специальными мазями, наносимыми на плоскости разъема перед сборкой корпуса. Во фланцевых соединениях, когда положение фланца не определяет осевой зазор в подшипниковом узле, могут применяться также мягкие листовые прокладочные материалы.

В настоящее время для герметизации фланцевых соединений широко применяют уплотнения в виде резиновых колец круглого сечения (рис. 14, а).

Для герметизации стыков типа фланец-корпус с центровочным буртом применяют установки колец в канавку (рис. 14, б), в торец (рис. 14, в) и в фаску (рис. 14, г). Установка колец в канавку занимает больше места в осевом направлении, но удобна при совмещении с регулировочными прокладками между фланцем и корпусом для осевого зазора, поскольку в этом случае изменение толщины прокладок не связано с деформацией сечения кольца, которым производится уплотнение по посадочной поверхности. Размеры установочных мест под резиновые уплотнительные кольца круглого сечения приведены в табл. 5. Эти же кольца можно применять для нецентрованных плоских стыков (не обязательно круговых). Для этого на одной из соединяемых деталей должна быть выполнена канавка. Пример кругового уплотнения показан на рис. 14, д.

Таблица 5. Размеры сечений круглых колец и установочных мест для них

| Размеры | Диаметр кольца, d, мм | |||

| 2,5 | 3,0 | 3,6 | 4,6 | |

| D | 24-54 | 25-100 | 28-205 | 36-260 |

| b | 3,6 | 4,0 | 4,7 | 5,6 |

| h | 1,85 | 2,35 | 2,8 | 3,7 |

| с | 2,0 | 2,0 | 2,5 | 2,5 |

| а | 3,5 | 4,5 | 5,0 | 6,0 |

| е | 1,85 | 2,2 | 2,6 | 3,3 |

| М | 3,3 | 4,2 | 5,0 | 7,2 |

Рис. 14. Уплотнение круглым кольцом

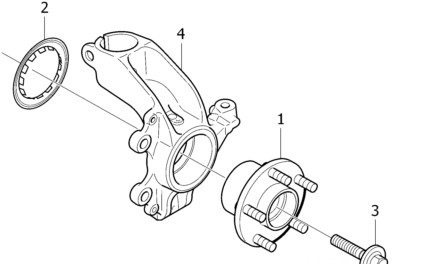

Замена передних и задних ступичных подшипников

Подшипник и ступица — это ОДИН целый НЕ РАЗБОРНЫЙ узел. Отдельно подшипник заменить нельзя!!! Подшипники на конвейер поставляют FAG и SNR

( Информация от BlackGoga ) =================Передняя ступица FORD 1 471 854 (в данном комплекте НЕТ ступичного болта) Motorcraft 3M512C300AA нет ступичного болта NTN/SNR R152.62 FAG 713678790 SKF VKBA 3660 RUVILLE 5289 RUVILLE 5273 Fenox WHB71111 GMB GH21190 (НЕТ ступичного болта) по отзывам ходит до 15000км. LYNXauto WH-1215

================= Задняя ступица

С ABS

FORD 1 766 628 FORD 1 506 577 SKF VKBA 3661 NTN/SNR R152.69 NTN/SNR R152.79 (Отличие .69 от .79 — первая идет с датчиком АБС в комплекте, вторая без) Ruville 5282 Fenox WHB83117 GMB GH31570 FAG 713678940

Без ABS

FORD 1 508 112 NTN/SNR R15279

Уточняйте в магазинах наличие ступичных болтов в комплектах. Болты ступиц

Ford 1 569 107 Болт крепления подшипника ступицы, передний, на одну ступицу, 1шт. болт. Land Rover LR000577 как аналог оригиналу Ford 1 539 719 Болт крепления ступицы, задний, для установке надо 4шт.

Для откручивания болтов задней ступицы необходима Головка торцевая E12

, некоторые ошибочно ей называют ключем TORX. Скрытый текст

x

Фото взято отсюда: Замена передних и задних ступичных подшипников (сообщение #14281028)Пыльник передней ступицы VOLVO 31329227 для 1.8/2.0 МКПП/АКПП и 1.6 АКПП

Скрытый текст

x

VOLVO 31329801 для 1.6 МКПП Схема установки пыльника

Скрытый текст

1 — ступичный подшипник 2 — пыльник ступицы 3 — ступичный болт 4 — поворотный кулак

x

Информация и фото про пыльник ступичного болта взята отсюда Замена передних и задних ступичных подшипников (сообщение #18189212) Замена передних и задних ступичных подшипников (сообщение #18190398)

| Сколько проехала ваша ступица с подшипником до замены? | ||

| До 10 000км. | 8 | 2,2% |

| 10 000-30 000км. | 18 | 5% |

| 30 000-50 000км. | 24 | 6,7% |

| 50 000-75 000км. | 34 | 9,4% |

| 75 000-100 000км. | 44 | 12,2% |

| 100 000-125 000км. | 59 | 16,4% |

| 125 000-150 000км. | 67 | 18,6% |

| 150 000-200 000км. | 71 | 19,7% |

| Более 200 000км. | 35 | 9,7% |

| Какую ступицу поставили? | ||

| FAG | 177 | 48% |

| Fenox | 9 | 2,4% |

| FORD | 39 | 10,6% |

| GMB | 18 | 4,9% |

| LYNXauto | 7 | 1,9% |

| Motorcraft | 3 | 0,8% |

| NTN/SNR | 50 | 13,6% |

| RUVILLE | 5 | 1,4% |

| SKF | 32 | 8,7% |

| Иная | 29 | 7,9% |

Total 349 votes, last 16 March.

Topic handbook:

Отчет по замене переднего ступичного подшипника от -PaNik_TS- Вариант замены переднего ступичного подшипника со снятием стойки от Karlos-on Вариант замены переднего ступичного подшипника методом охлаждения от Master90 Вариант замены переднего ступичного подшипника методом нагрева от -PaNik_TS- Отчет по замене переднего ступичного подшипника от Enichkin Вариант замены переднего ступичного подшипника без снятия поворотного кулака от _Serega_ Вариант самостоятельной запрессовки переднего ступичного подшипника от -kolhoz- Вариант установки пыльников от Вольво для защиты передних ступик от Dovinant Избавление от щелчков в ШРУСе Коды передней ступицы в сборе с подшипником Отчет по замене заднего ступичного подшипника от KpemeHb Отчет по замене заднего ступичного подшипника от roman_ispu Отчет по замене заднего ступичного подшипника от Тац Задний ступичный подшипник в барабанных тормозах и инструкция по замене от -PaNik_TS- Замена переднего подшипника с помощью самодельной оправки от denchik51 Отзыв о подшипнике от pwdeni Задний подшипник (информация + фото) «BASBUG 7M512C299AD» от noxx Распил передней ступицы GMB GH211 Задняя ступица Ruville 5282 с датчиком NTY KLPFR033Z — болт передней ступицы Передняя ступица Ruville 5289 (в коробке лежит Fag Slovakia) Чертеж фирменного съёмника Оправка для ступичного подшипника

| передний ступичный подшипник, задний ступичный подшипник, ступица, подшипник, замена подшипника |

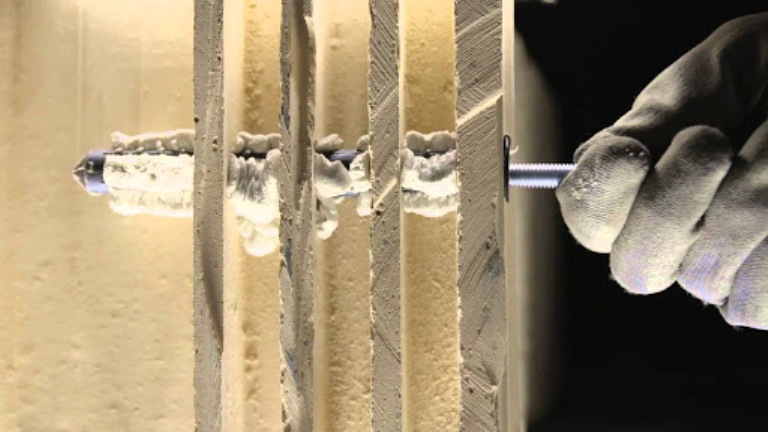

Оправка

Оправку покупать совсем необязательно ее можно сделать самому за несколько минут из бездифицитного материала: из такого же подшипника, который нужно запрессовать. Если лень возится — оправку можно купить или даже купить целый набор и пользоваться на здоровье. Что вам больше приемлемо, то и выбирайте.

Берем старый ненужный подшипник, который еще способен вращаться. Подводим подшипник к кругу точильного станка и обтачиваем немного обойму: если подшипник развернуть поперек камня, то работа пойдет намного быстрее

Сильно стачивать обойму не нужно, хватит буквально десятой доли миллиметра

Вырезаем сваркой внутреннею обойму

Для удобства работы — навариваем на обойму шайбу

Основные термины

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

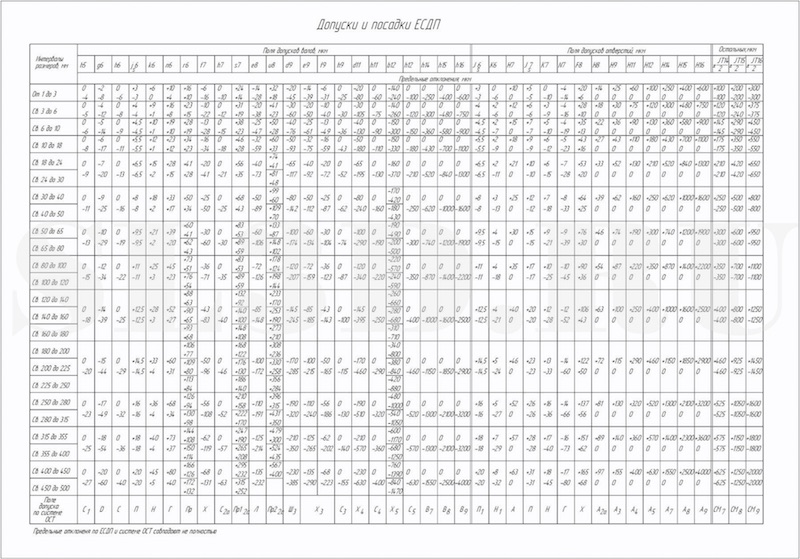

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

–

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.

По системе отверстия для всех квалитетов оно имеет допуск H, а характер посадки определяется допуском вала. Такое решение позволяет уменьшить количество необходимых контрольных калибров, инструмента режущего и является приоритетным. Но в отдельных случая используется система вала, в которой валы имеют допуск h, а посадка достигается обработкой отверстия. И именно таким случаем является вращение наружного кольца шарикоподшипника. Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Восстановление посадочного места под подшипник

Во всех механизмах, агрегатах и машинах, работающих по принципу создания и передачи вращательных движений, в своей конструкции имеют подшипники.

Подшипниковый узел – это конструктивная часть агрегата, на которую возлагаются следующие функции:

- составлять опорную площадку для валов

- передавать значительные крутящие моменты

- выдерживать значительные радиальные и осевые нагрузки

- быть устойчивыми к воздействиям динамических нагрузок

Требования, предъявляемые к подшипникам

К подшипникам предъявляются следующие требования:

- работать с минимальными шумовыми эффектами

- не создавать вибрацию посадочных мест, и как следствие, всего агрегата в целом

- иметь минимальный объем эксплуатационного обслуживания

- работать в широком диапазоне рабочих температур и частот вращения

- обеспечивать минимальные потери на трение

- обеспечивать долговечную и надежную работу всего агрегата в целом

В зависимости от конструкции, подшипники имеют различные модификации. Наиболее востребованными считаются подшипники качения.

Устройство подшипников качения

Подшипники качения, в зависимости от формы тела качения, могут быть шариковыми, роликовыми или игольчатыми. Каждый из этих видов состоят из наружного и внутреннего кольца, сепаратора и тела качения (шарика, ролика или иглы).

Кольца имеют дорожку качения, по которой перемещается тело качения. Сами кольца жестко крепятся на конструкциях агрегатов. Наружное кольцо, своей внешней стороной закрепляется на корпусе агрегата, обычно в подшипниковых узлах. Внутреннее кольцо, закрепляется на наружной поверхности вала агрегата.

Таким образом, для работы подшипника необходимо иметь два посадочных места: в корпусе и на силовом валу агрегата.

Требования к посадочным местам электродвигателя

Для того чтобы подшипники имели высокую прочность соединения, их посадочные места должны удовлетворять следующим требованиям:

- посадочная площадка обеспечивает прочность соединений поверхностей и препятствует смещению кольца

- посадка должна быть с натягом. Такие условия предупреждают проворачивание колец. Это оберегает подшипник от смятия

- подшипник имеет нормированную шероховатость, размерность и форму

- подшипник имеет нормированные размеры диаметров вала и корпусных отверстий

- площадки должны быть хорошо отполированные. Это исключает смятие или срез микронеровностей во время запрессовки подшипников

- форма посадочной площадки должна быть в пределах нормативных допусков

- подшипник имеет входные фаски с небольшим углом конусности. Это обеспечивает плавность посадки подшипника

Любое отклонение от перечисленных требований может привести к повреждению самого подшипника, а, следовательно, вызвать серьезные проблемы с самим агрегатом.

Профессиональный ремонт электродвигателей

Таким образом, при появлении незначительных признаков нарушения работы посадочных мест, следует провести диагностику и выявить причины.

Эту работу могут выполнить работники нашей фирмы. Кроме того, при необходимости восстановить все посадочные места под подшипники.

Организация обеспечена парком измерительной техники, а также технологическим оборудованием для выполнения восстановительных работ посадочных мест на следующих видах электродвигателей:

- переменного и постоянного тока во взрывозащищенном и взрывобезопасном исполнении

- трехфазных и однофазных асинхронных и синхронных до 1000 В

- на всех типах промышленных электродвигателей выше 1000 В

- на асинхронных двигателях однофазного исполнения

Виды восстановительных работ

Восстановление посадочных площадок под подшипники может выполняться по следующим технологиям:

- метод наплавки металла — на изношенную поверхность наплавляется слой металла. После этого часть металла снимается с помощью металлообрабатывающих станков. Затем посадочное место подгоняется под заданные размеры путем тонкой механической обработки и шлифованием. Такая технология применяется в основном при значительном износе поверхности. Технология простая, но довольно затратная

- метод полимерного заполнения — эта технология применяется не так давно. Изношенная поверхность заполняется полиэфирной смолой с последующей механической обработкой. Полимерный состав быстро затвердевает, обладает высокой прочностью и теплоустойчивостью. Хорошо поддается механической обработке.

Проверка подшипников

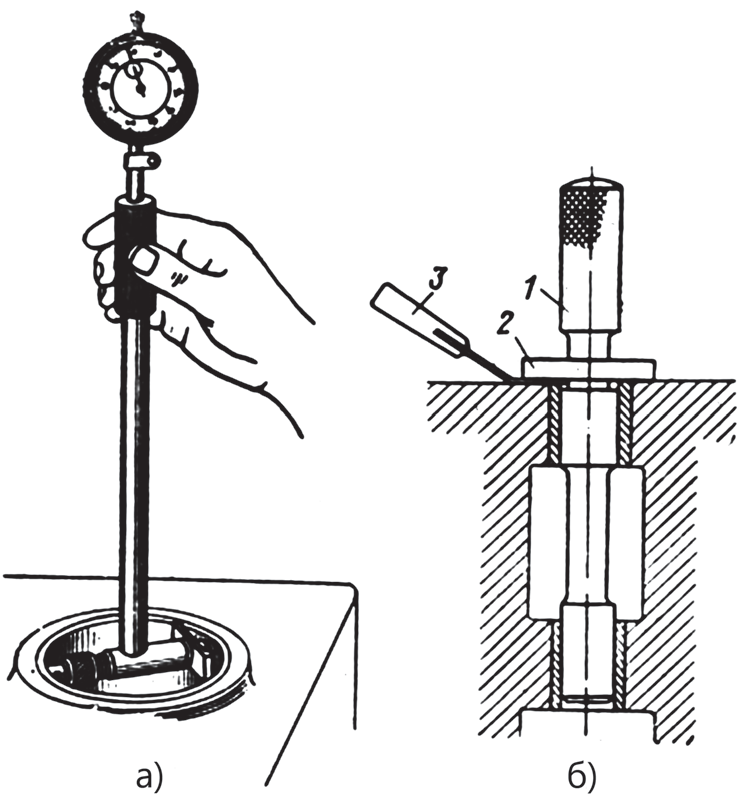

После запрессовки и обработки подшипников необходимо произвести проверку овальности и конусообразности отверстий в двух взаимно перпендикулярных направлениях в двухтрех поясах с помощью индикаторного нутромера (рис. 4, а), а также соосность с помощью калибра 1 (рис. 4, б).

Рис. 4. Проверка отверстий подшипника: а – проверка овальности индикаторным нутромером; б – проверка соосности отверстия калибром; 1 – калибр; 2 – буртик; 3 – щуп

Если отверстия несоосны, между торцовой поверхностью узла и одним краем буртика 2 калибра будет зазор, величина которого определяется щупом 3 или же закрашиванием нижней части буртика калибра.

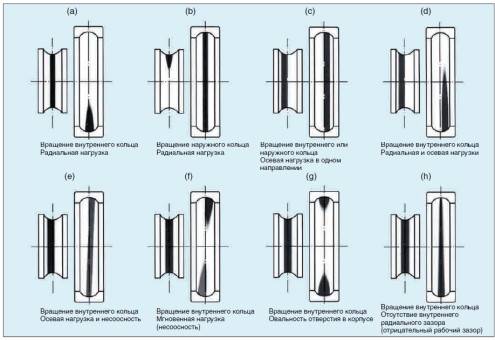

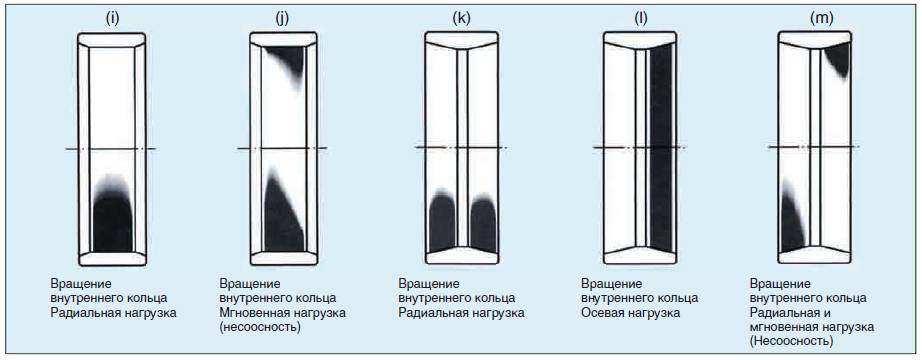

Следы вращения и приложенные нагрузки

Когда подшипник вращается, дорожки качения внутреннего и наружного колец контактируют с элементами качения. Это приводит к появлению следов износа на элементах качения и дорожках качения. Необходимо осмотреть дорожки качения с точки зрения анализа работы подшипника, они отражают характер нагрузки и должны быть тщательно изучены после демонтажа подшипника.

Если дорожки качения явно выражены, то возможно определить, работал ли подшипник при радиальной нагрузке, осевой нагрузке или мгновенной нагрузке. Кроме того, можно определить отклонения колец подшипника от круглости. Проверьте, имеют ли место непредвиденные нагрузки подшипника или серьезные монтажные ошибки. Также определите возможную причину неисправности подшипника.

Рис. 1 Типичные дорожки качения радиальных шарикоподшипников

Рис. 2 Типичные дорожки качения на роликовых подшипниках

Посадки подшипников качения

Посадки подшипников качения

Подшипники качения устанавливают на валу по системе отверстия, а в корпусе — по системе вала.

При назначении посадок необходимо учитывать:

3) нагрузку на подшипник (постоянная или переменная по значению и направлению, спокойная или ударная);

4) жесткость вала и корпуса;

5) характер температурных деформаций системы (увеличение или уменьшение плотности посадки при рабочих температурах);

6) способ крепления подшипника (с затяжкой или без затяжки);

7) удобство монтажа и демонтажа.

Как правило, посадки должны быть тем плотнее, чем тяжелее условия работы, т. е. чем больше нагрузка, диапазон ее колебаний, скорость изменения и степень ударности нагрузки.

Посадки с натягом предупреждают проворачивание обойм на посадочных поверхностях, смятие, разбиение и фрикционную коррозию поверхностей.

Проворачивание обойм происходит в результате уменьшения трения между обоймой и посадочной поверхностью вследствие вибраций, сминания микронеровностей посадочных поверхностей под нагрузкой, и также расширения корпусов при нагреве.

Однако большие натяги усложняют монтаж и демонтаж подшипников, увеличивают напряжения в обоймах и могут вызвать защемление тел качения и перегрев подшипника.

Целесообразнее подвергать тяжелонагруженные обоймы осевой затяжке, которая исключает перенапряжение подшипников и облегчает их установку, освобождая от необходимости монтировать и демонтировать подшипники с приложением значительных сил; поэтому во всех случаях, когда допускает конструкция, следует вводить затяжку тяжелонагруженных обойм с применением посадок с минимальным зазором или переходных посадок, а посадки с натягами применять только в тех случаях, когда силовая затяжка неосуществима по конструктивным условиям.

Работоспособность тяжелонагруженных подшипниковых узлов можно также повысить увеличением твердости посадочных поверхностей.

Валы следует термически обрабатывать на твердость > HRC 35—40. В тяжелонагруженных опорах валы подвергают цементации с закалкой или поверхностной закалке с нагревом ТВЧ до твердости HRC 55—58 с последующим упрочняющим накатыванием.

Для предупреждения фрикционной коррозии поверхность вала целесообразно покрывать медью, бронзой или латунью.

В корпусах из мягких сплавов подшипники следует устанавливать в термически обработанных стальных гильзах.

Большое значение имеют шероховатость и точность обработки посадочных поверхностей. Сминание микронеровностей, остающихся при обработке, вызывает быструю потерю первоначальных натягов и увеличение зазоров.

При назначении отклонений и допусков формы и расположения поверхностей, а также шероховатости поверхностей валов и отверстий корпусов можно руководствоваться данными табл. 47—50.

Источник

Допуски и посадки подшипников качения

Подшипник – это конструктивный узел, предназначенный для подвижных соединений деталей и являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью.

Подшипники качения стандартизованы, то есть это наиболее распространенные стандартные сборочные единицы, изготовляемые на специализированных предприятиях. Они обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, что обеспечивает простой монтаж и замену изношенного подшипника при сохранении рассчитанного или заданного функционального режима в полном объеме.

Подшипники, являясь опорами для подвижных частей, определяют их положение в механизме и несут значительные нагрузки.

Подшипники качения имеют следующие основные преимущества по сравнению с подшипниками скольжения:

- обеспечивают более точное центрирование вала

- имеют более низкий коэффициент трения

- имеют небольшие осевые размеры

К недостаткам подшипников качения можно отнести:

- повышенную чувствительность к неточностям монтажа и установки

- жесткость работы, отсутствие демпфирования колебаний нагрузки (принудительное подавление колебаний)

- относительно большие радиальные размеры

Принято считать:

Внешняя поверхность наружного кольца сопрягается с поверхностью отверстия детали, в которую вкладывается подшипник. Эту деталь принято называть корпусом (на пример корпус редуктора, КПП, вращающая на валу шестерню).

Поверхность отверстия внутреннего кольца сопрягается с цилиндрической, на которую надевается подшипник – она называется вал.

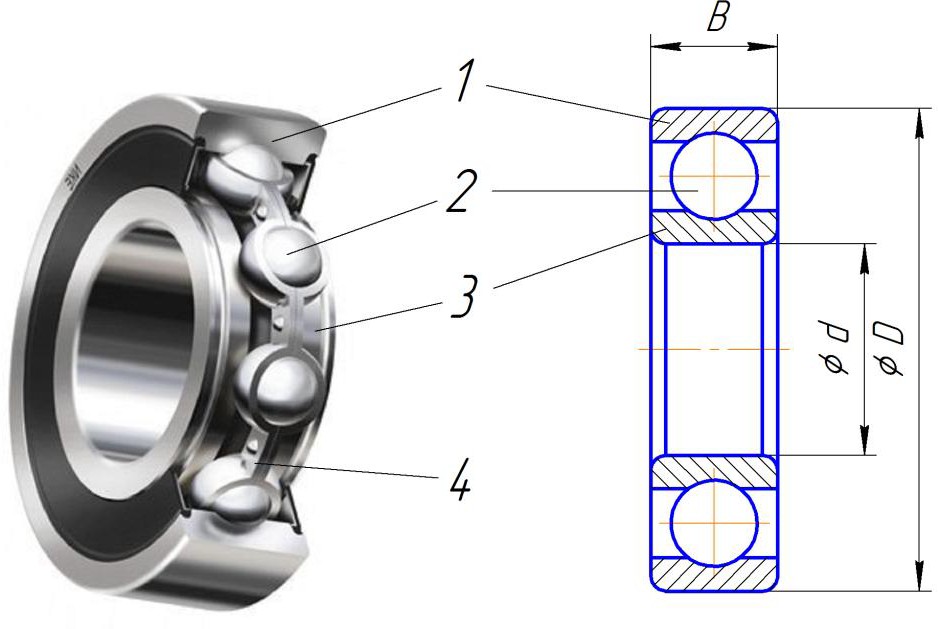

D – наружный диаметр; d – внутенний диаметр; B – ширина колец; 1 – наружное кольцо с дорожкой качения; 2 – тело качение 3 – внутренние кольцо с дорожкой качения; 4 – сепаратор (разделяющий и направляющий тела качения).

Основные приемы монтажа подшипников

При монтаже подшипников необходимо особо тщательно следить за чистотой рабочего места, монтажного инструмента и сопрягаемых деталей.

При сборке следует обратить внимание, чтобы на деталях были предусмотрены элементы, которые обеспечивали бы более точный и облегченный монтаж и демонтаж подшипника. Вот некоторые из них:

- на шейке вала и у расточки корпуса или стакана должны быть фаски;

- поверхность опорных шеек под подшипники качения с внутренним кольцом качения и без внутреннего кольца должна быть не ниже 46 HRC;

- диаметр шейки вала под посадку внутреннего кольца подшипника должен быть больше, чем диаметры предыдущих участков вала, чтобы кольцо подшипника свободно проходило через них.

В отдельных случаях допускают равенство номинальных диаметров участков вала, посадочного места и расположенного перед ним. Однако при этом обработка обоих участков должна быть выполнена с различными допусками так, чтобы нагретый в минеральном масле до t=100°С подшипник проходил свободно на посадочное место.

Посадка подшипников на валы, в гнезда корпусов деталей может быть выполнена вручную, с помощью ручных, гидравлических или пневматических прессов, с подогревом в горячем масле (80-90°С) или с охлаждением твердой углекислотой – сухим льдом (температура мину. 11-80°С).

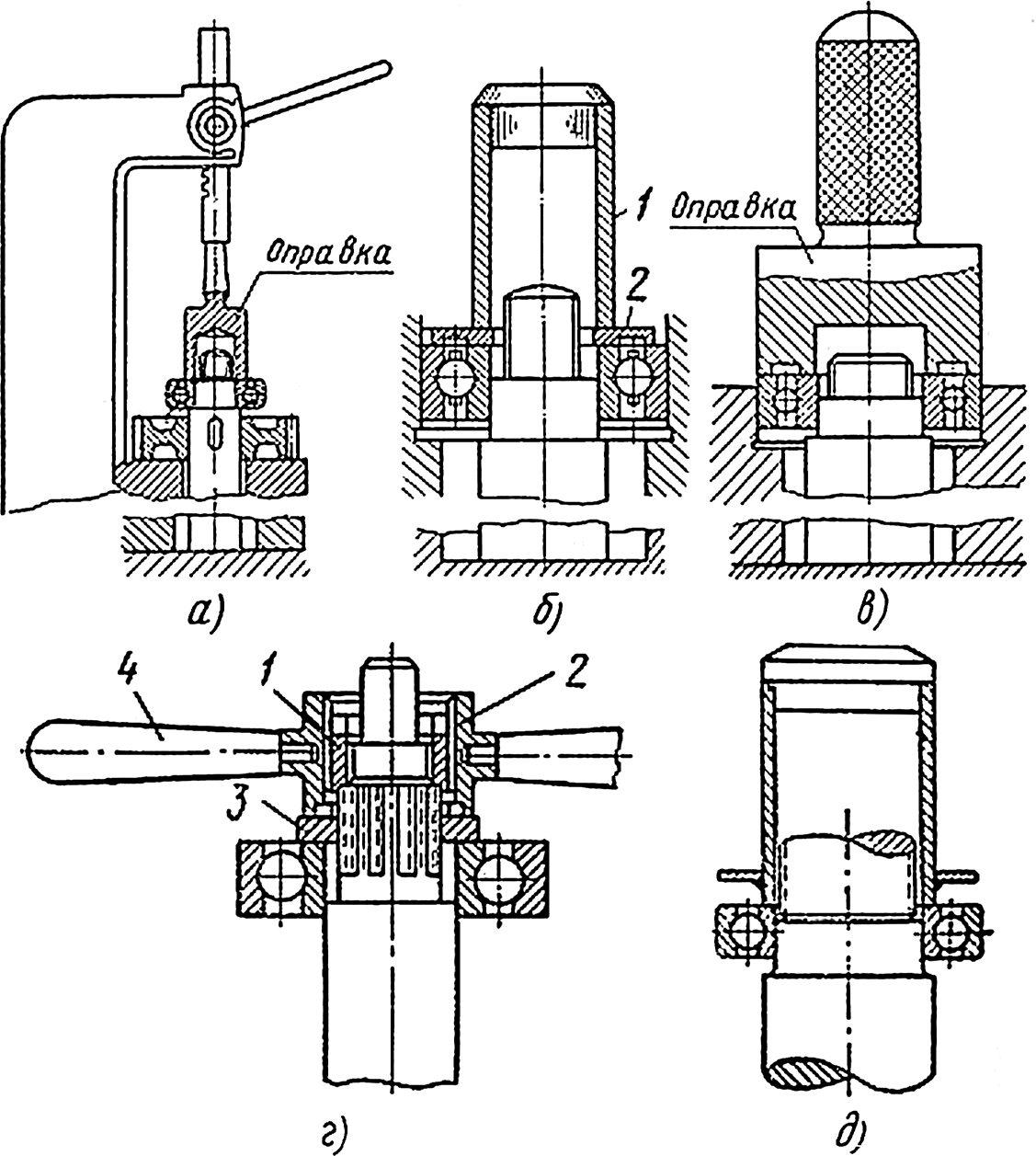

Для запрессовки шарикоподшипника на шейку вала могут быть использованы ручные приспособления – монтажные стаканы и оправки (рис. 1; а, б, в). Применение оправок обеспечивает равномерную посадку подшипника на шейку вала, предотвращает перекос при установке и предохраняет подшипник от повреждений. Для запрессовки подшипников на валы, имеющие на конце резьбу, часто используют гаечные и винтовые устройства (рис. 1, г).

При всех способах монтажа подшипников на валы и в корпусы необходимо соблюдать следующие основные правила.

Прикладывать усилие запрессовки только к тому кольцу подшипника, которое устанавливается на посадочное место с натягом (рис. 1, д).

Рис. 1. Приспособление для запрессовки подшипников: а – запрессовка подшипника с помощью оправки и ручного пресса; б – с помощью стакана 1 и кольца 2; в – с помощью ручной оправки; г – с помощью гаечного устройства; 1 – гайка; 2 – корпус; 3 – шайба; 4 – державка

При одновременной установке подшипника на вал и в корпус усилие запрессовки передавать через оба кольца (рис. 1; б, в).

Для установки кольца подшипника на посадочное место без перекоса усилие запрессовки должно распределяться равномерно по всей торцовой поверхности кольца. Для этой цели следует пользоваться специальными монтажными оправками, трубами или кольцами. При установке подшипника при помощи молотка и медной выколотки необходимо наносить удары поочередно по всем точкам монтируемого кольца, причем каждый последующий удар наносить в диаметрально противоположной зоне торца кольца.

Не следует применять таких способов монтажа подшипников, при которых усилие запрессовки может передаваться на тела качения, а также не следует наносить удары молотком непосредственно по кольцам подшипников.

Монтажные приспособления должны быть выполнены так, чтобы при запрессовке подшипников усилия не передавались на сепаратор.

При прогреве подшипников, монтируемых на валы, следует применять ванны с электрическим подогревом или сдвоенные баки; один из баков (внутренний) наполняется маслом, а другой (наружный) – водой, которую доводят до кипения. Прогрев подшипников ведется в минеральном масле, нагретом до 80-90°С. Прогрев корпусов осуществляют погружением их в нагретое масло либо путем обдувки горячим воздухом.

Существенную роль в обеспечении нормальной работы подшипниковых узлов имеет правильное крепление колец подшипников на валу и в корпусе.

Вращающееся кольцо подшипника на валу не должно проворачиваться, так как это ведет к износу посадочных мест. Это достигается гарантированным натягом.

Для предотвращения перемещения под действием осевого усилия кольца закрепляются на валу с помощью специальных устройств.

При наличии больших осевых усилий и высоких угловых скоростей крепление колец подшипников должно быть особенно надежным. Следует помнить, что осевое крепление колец не может обеспечить закрепление их от проворачивания, если не предусмотрена надлежащая посадка.

Восстановление посадочного места подшипника

Ни один электродвигатель не может обойтись без наличия в своей конструкции подшипников, выполняющих функцию особого соединения между деталями вращения.

Почему происходит выработка места посадки подшипника

При ревизии электродвигателя часто выявляют износ мест посадки подшипников, вызванные эксплуатационными особенностями агрегата. При выявлении такого дефекта обязательно требуется производство работ по восстановлению посадочного места подшипника.

Причиной выработки и ускоренной деформации, становятся повышенные нагрузки, вызванные воздействием усилий статического, динамического и импульсного характера. Эксплуатация электродвигателя с изношенными посадочными местами может вызвать появление шумов, вибраций, биения, а в некоторых случаях даже разбалнсировку деталей агрегата, что может представлять довольно высокую угрозу для обслуживающего персонала.

Способы реставрации посадочных мест

Для выявления дефектов мест посадки подшипников, необходимо систематическое обследование электродвигателя. Выполненное вовремя восстановление посадочного места подшипника позволит вернуть к жизни агрегат и значительно продлить срок его эксплуатации.

Сервисные центры по ремонту электрических двигателей, оснащенные специальным оборудованием, предлагают сегодня несколько технологичных вариантов восстановления места посадки подшипника, наиболее популярными среди которых являются:

• Заливка металлополимерным составом

Это один из самых эффективных способов, называемый методом заливки зоны реставрации металлополимерным составом. Точность данной процедуры повышается с применением специального оборудования для центрирования.

Заливка полимерной композицией сокращает время ремонта электродвигателя в разы, повышает его точность и не требует использования габаритного специализированного оборудования.

• Метод наплавки металлом

Восстановление посадочного места подшипника таким способом, позволяет быстро вернуть агрегат в эксплуатацию. После наплавки производится механическая обработка — места посадки растачиваются под конкретные параметры подшипника. При выполнении такой процедуры может использоваться, как стационарное, так и передвижное оборудование.

Где лучше делать восстановление

Производить ремонтные работы по восстановлению посадочного места подшипника лучше всего в специализированном техническом центре Peremotka2, оснащенном современным технологическим оборудованием и имеющим штат профессиональных мастеров. Самостоятельная реставрация возможна, но она не гарантирует долгой и надежной эксплуатации электродвигателя в дальнейшем.

Снятие подшипников с вала двигателя

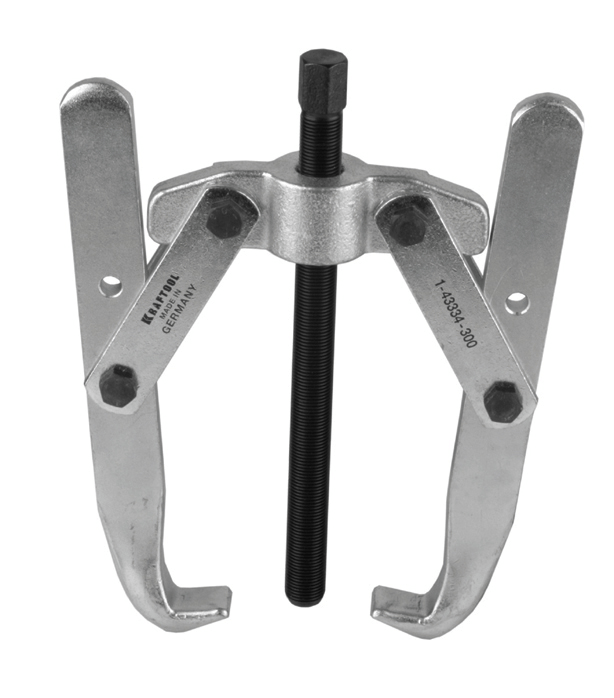

Для демонтажа подшипников применяются съемники. Классическая конструкция съемника включает в себя два или три зацепа, которые зацепляют за внутреннюю обойму подшипника. Вал съемника упирают в вал двигателя и закручивают гайку. Съемник давит на вал и вытягивает подшипник с посадочного места.

Съемник с двумя зацепами

Съемник с двумя зацепами

Эти съемники удобны, но не универсальны.

Съемник с тремя зацепами

Съемник с тремя зацепами

Для различных габаритных размеров валов и подшипников нужен свой съемник. При необходимости частой смены подшипников в различных агрегатах продаются универсальные комплекты с широким диапазоном диаметров захватываемых внутренних обойм и длин валов.

Набор съемников универсальный АТА-0366

Набор съемников универсальный АТА-0366

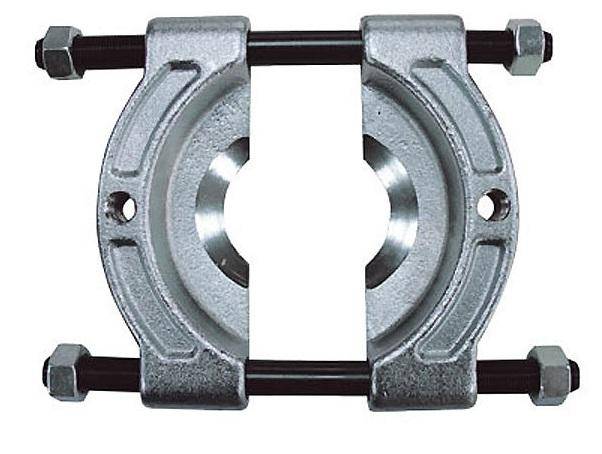

Подшипник можно сбить с вала. Для этого под него нужно подвести жесткую поверхность, удерживающую внутреннюю обойму хотя бы в двух точках. Есть промышленные варианты таких съемных приспособлений, но если ни один съемник не доступен, можно приспособить для этого подручный материал. Самый распространенный метод – положить рядом два уголка, зажав между ними вал с подшипником. Толщина уголков должна быть такой, чтобы свободно прошла между подшипником и обмоткой ротора.

Съемник для выколачивания подшипников

Съемник для выколачивания подшипников

Зафиксировав надежно ротор, через проставку из мягкого металла (латуни или меди) наносят удары по оси вала, постепенно увеличивая их силу. Так только подшипник тронется с места, силу ударов снова уменьшают, и легким постукиванием снимают его с вала окончательно. Перед снятием, если на конце вала есть резьба, накручивают на него гайку так, чтобы ее верхняя грань совпала с концом вала. Это предотвратит повреждение резьбы. При откручивании гайка ее выровняет.

Читайте в дополнение статью про ремонт подшипников: «Ремонт асинхронного электродвигателя», а также про ремонт автомобильного генератора «Ремонт автомобильного генератора: признаки неисправности».