Содержание

Классические методы для конструкций из металла

Независимо от метода соединения проката существует три режима выполнения работ:

- автоматический;

- полуавтоматический;

- ручной.

Рассмотрим их подробнее.

Автоматический

Данный метод сводит участие человека в процессе к минимуму. Функция оператора заключается в контроле над производственным процессом, а также корректировке вводных параметров, в случае возникновения необходимости. Применяется на крупносерийных предприятиях.

Полуавтоматический

Задачей сварщика является определение оптимальной скорости движения дуги, а также регулировка направления. Подача присадочного материала осуществляется в автоматическом режиме, согласно предварительно настроенных параметров.

Ручной

В этом случае все операции выполняются руками сварщика. При этом существует несколько способов создания неразъемного соединения. Помимо электросварки, в ручном режиме можно выполнить пайку металла, а также работать газосварочным оборудованием.

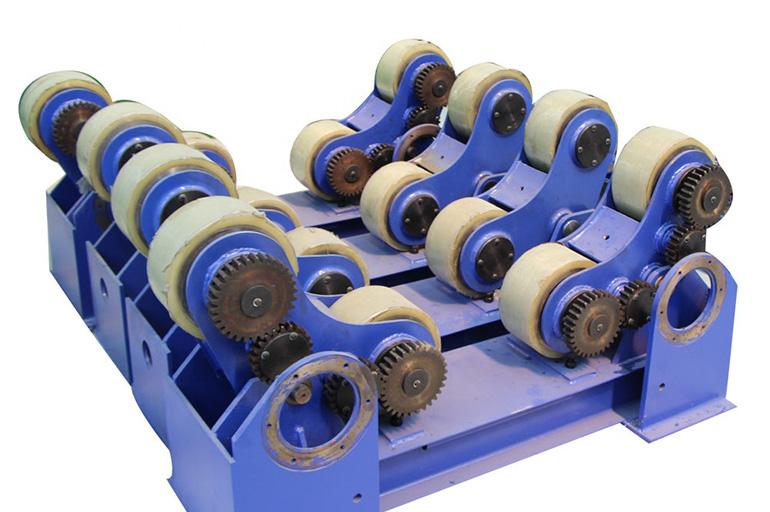

Укладка и кантовка изделий

При сварке крупногабаритных заготовок возникает необходимость вращения и перемещения собираемого узла. Существуют кантователи роликового типа и с цевочным зацеплением.

Встречаются установки с рычагами или цепными захватами. Детали фиксируются в заданном положении ручными или механическими приводами, после чего оператор начинает сваривать швы.

Оборудование оснащают неподвижными или регулируемыми упорами и зажимами, выпускаются универсальные манипуляторы, позволяющие работать с заготовками разного типоразмера.

Роликовые постели

Роликовые установки предназначены для сварки цилиндрических элементов. Колеса оснащены обрезиненным ободом для улучшения контакта. Один из роликов имеет силовой привод от электродвигателя или ручного редуктора, остальные опоры необходимы для позиционирования деталей в пространстве.

Роликовые постели предназначены для сварки цилиндрических деталей.

Вращатели для изделий

Вращатель (или карусельная установка) состоит из рабочего стола с вертикальной, наклонной или горизонтальной осью, не изменяющей положения в пространстве. Заготовки устанавливают на поверхности с помощью зажимов, частота вращения зависит от скорости сварки и особенностей технологического процесса. Для привода поворотного узла используют электрические двигатели с редукторами и гидравлические моторы (частота вращения зависит от давления жидкости).

Универсальные манипуляторы

Для позиционирования сварных конструкций в промышленном цикле используют универсальное оборудование стационарного типа, оснащенное литой или сварной станиной с жестким креплением к фундаментной плите. Внутри станины находятся электрические приводы, трансформатор и механизмы для подачи инертного газа и присадочной проволоки. Заготовки укладывают на рабочий стол либо планшайбу с канавками типа “ласточкин хвост”, предназначенными для монтажа упоров или зажимов.

Универсальные манипуляторы используются для позиционирования сварных конструкций.

Планшайба оборудована секторами с зубчатыми венцами и установлена на шарнире, допускающем отклонение стола. Часть манипуляторов оснащается системой регулировки положения поверхности по высоте. Встречаются бюджетные манипуляторы с ручным управлением, используемые для мелкосерийного производства.

Позиционеры для кантовки

Предназначены для поворота установленных заготовок в положение, обеспечивающее доступ электрода или сварочной головки к линии стыка. Оборудование состоит из станины и манипулятора с ручным, электрическим либо гидравлическим приводом. Детали крепят на поверхности планшайбы, которая может поворачиваться в нескольких направлениях (вручную или по заложенной в память программе).

Стандартный позиционер может перемещать сварной узел вокруг оси для сварки деталей по верхней и нижней поверхностям, а также поднимать и опускать изделие для заполнения металлом стыков на боковинах. Ручные установки оборудованы редукторами со стопорами, снижающими нагрузку на оператора при работе. При массе заготовок более 1500 кг используют электрический привод с постоянной скоростью движения (регуляторы скорости перемещения не предусматривают, шов выполняется движением электрода или головки вдоль линии соединения деталей).

Установка трубы в систему

Трубы ПНД выпускаются мерными отрезками стандартной длины – по 6 и по 12 метров, а также в бухтах либо катушках большой длины – по 100-500 метров. В процессе их установки в систему в конкретном помещении обязательно потребуется выполнение следующих операций:

- Распил (разрез) полиэтиленовых труб под пайку либо фитинговое соединение. Эта операция должна проводиться очень аккуратно, чтобы срез получился максимально ровный, без трещин и заусенцев, перпендикулярный к поверхности трубы. Такой разрез может проводиться с помощью:

- Ручного либо электрического трубореза, которые справляются с трубами диаметром от 15-ти до 30-ти мм,

- Кругового резака для бытовых труб диаметрами от 15-ти до 160-ти мм,

- Так называемой «трубной гильотины», используемой для создания качественного разреза трубы от 63-х до 350-ти мм диаметром,

- Ленточной пилы, являющейся наиболее дорогим профессиональным инструментом и способной создавать чистые и ровные срезы труб диаметром до 1600 мм.

- Распрямление колец бухты в прямые отрезки потребуется при покупке большого метража трубы. Сложность состоит в том, что при выпрямлении трубы можно нечаянно повредить ее. Здесь нужно вспомнить, что материал трубы – ПНД, который является термопластичным полимером. Поэтому для небольшого изменения формы достаточно недолго подержать изделия в теплом месте (в отапливаемом помещении, на солнце) либо обдать их горячей водой. После этого они будут легко гнуться.

- Образование угла посредством сгибания прямых отрезков. В этом случае потребуется больший прогрев определенного участка, чем при распрямлении дуги. Для этого используют нагрев той же горячей водой, строительным феном либо простой газовой горелкой.

ВНИМАНИЕ! Для сгиба трубы ПНД нагревать ее следует очень осторожно, так как при малом прогреве она может сломаться на сгибе, а слишком высокая температура может повредить ее

Самодельное устройство на магнитах

Все чаще в домашних условиях собирается приспособление для сварки труб, которая работает на магнитах. Процесс изготовления характеризуется следующими особенностями:

- Основной материал – пластина с длинной каждой стороны 25 см.

- Потребуется трубы с поперечным сечением в виде квадрата, ребра которого обеспечивают более высокую жесткость.

- Конструктивные особенности механизма предусматривают наличие трех болтов и гаек небольшого размера.

- Стальной цилиндр с диаметром 4,5 мм.

Сборку можно провести при наличии сварочного аппарата и дрели со сменными сверлами по металлу. Конструкция создается следующим образом:

- С обоих сторон квадратной пластины привариваются трубы, длина которых 15 и 20 см.

- Следующий шаг предусматривает создание двух вспомогательных деталей: одна п-образной формы, вторая имеет форму трапеции с одинаковыми сторонами.

Подобные варианты исполнения встречаются крайне часто по причине универсальности, самодельные механизмы рассчитаны на высокую нагрузку.

Универсальные варианты исполнения фиксаторов с магнитами очень удобны в применении. Именно поэтому они получили широкое распространение, используются мастерами различного уровня.

Классическое устройство характеризуется следующими особенностями:

- Механизм представлен сочетанием двух пластин, которые имеют встроенные магниты. Они принимают основную нагрузку, рассчитаны на воздействие самого различного давления.

- Положение двух плоскостей может меняться для регулирования угла, который подбирается под форму соединяемых изделий.

- Конструкция также имеет еще две дополнительные плоскости, которые существенно повышают точность сопряжения двух поверхностей относительно друг друга.

За счет использования универсального механизма можно точно и быстро сварить между собой несколько изделий. Сила постоянного или электрического магнита может быть достаточно высокой, обеспечить требуемую надежность фиксации.

Процедура стыковой сварки методом оплавления

Стыковая сварка непрерывным оплавлением предполагает постепенное сближение элементов при включённом электроисточнике. Контакт торцов происходит отдельными выступами. В силу того, что площадь контактирующих перемычек совсем небольшая, в них образуется высокая плотность тока,за счёт чего происходит нагрев и расплавление.

Последующее сближение деталей влечёт за собой образование новых перемычек с их оплавлением.

После полного оплавления торцов необходимо произвести осадку. В процессе сближения торцов из стыка выдавливается жидкий металл с оксидными плёнками. При его затвердевании образуется грат, который необходимо удалить в горячем виде.

Методика сварки труб непрерывным оплавлением может производиться как постоянным, так и переменным током. Но, исходя из показателей электроэнергии, меняются и требования к процедуре. В работе с оплавлением при помощи переменного тока к электроду присоединяют инверторный провод с плюсом, а к обрабатываемым стыкам — с минусом.

С такой работой может справиться один человек

Подобное соединение называется «обратной полярностью» и используется с металлическими стыками. Прямо противоположными являются нормы для крепления «прямой полярности». В этом случае плюс отводят на деталь, а минус – на инвертор.

Технология сварки труб

Все проблемы, связанные с технологией термического соединения, с выбором материалов и оборудования, с обеспечением безопасности сварочных работ регламентируются основным документом ГОСТ 16037 80. Изготовление стальных трубопроводов ведется несколькими способами. Бытовое соединение элементов без перехода, когда монтаж выполняется своими руками, проводится обычно инверторным аппаратом — это значительно упрощает тепловой процесс и обеспечивает безопасность.

Этот аппарат подключаются к домашней сети 220 В. Затем в нем повышается (инвертируется) частота тока, а который потом выпрямляется. Процесс скрепления ведется постоянным током. Для новичков это гораздо проще и безопасней. Качество соединения при этом не страдает. Цена такого устройства находится в пределах от 5 до 10 тысяч рублей. Работы по соединению начинаются с общих подготовительных. С самого начала нужно выбрать инструменты. Подбирается металл и покрытие инструментов — то, чем защищают шов.

В быту используются электроды, которые плавятся. Различные материалы применяются в обмазке для образования защищающего слоя. Сварные врезки бывают различных видов: встык, внахлест, тавровое (перпендикулярное), угловое. Трубы одного диаметра и с одинаковой толщиной стенки обычно скрепляются встык. Элементы разных диаметров соединяют между собой внахлест. При этом труба меньшего внешнего диаметра вставляется в большего диаметра.

Если трубы имеют одинаковый внешний диаметр, но разную толщину стенки, то тонкостенную слегка развальцовывают, и в нее вставляют толстостенную. Шов кладут поверх внешности обеих труб. Сборка сложных конфигураций ведется по чертежу. Для удобства работы отдельные детали после укладки зажимаются в специальном приспособлении струбцинами.

Тавровое соединение предполагает, что элементы соединяются под прямым углом (90 градусов). Угловым называется вариант, когда показатель равен, например, 45 градусам. Круглые трубы не большого диаметра варят единым швом, без отрыва инструмента от поверхности изделия. Если процедура началась в одной точке окружности, то она должна завершиться в этой же точке. Инструмент не должен отрываться от соединяемых деталей.

Соединение труб, диаметр которых больше 110 мм (большой диаметр), выполняется несколькими приемами и способом в несколько слоев. Последующие слои накладываются в противоположном к предыдущему направлении. Каждый слой необходимо отскребать от шлака. При необходимости, элементы, которые свариваются, приходится поворачивать. Угол поворота в диапазоне 60 – 110 градусов. Это удобная зона для сварщика. После каждого поворота варится только часть всего шва. Весь шов будет многослойным.

Качество сварного шва в неповоротном положении проверяется сначала визуально, потом с помощью специальной аппаратуры – дефектоскопов, а иногда и методом разрушающего контроля. Обязательно надо проследить, чтобы не было просвета между свариваемыми торцами трубы, чтобы весь шов был заполнен металлом.

Предварительные работы

Для того, чтобы качественно соединить трубы сваркой требуется тщательно подойти к процессу подготовки поверхностей. Так как часто при выполнении шва приходится работать со старыми трубами, то первым делом следует зачистить рабочую поверхность металла до блеска, чтобы на краях не было ржавчины, краски или окалин. Размер поверхности для очистки должен составлять не меньше 1 см от края.

На краях труб следует сделать фаску (сточить края под углом 65-70°) и оставить притупление в 2 мм (не сточенная часть). После этого рекомендуется обезжирить трубы в месте сварки с помощью химических веществ, например, растворителя, спирта или их аналогов. Это поможет создать более качественную адгезию (прилипание) материала на рабочей поверхности.

Также требуется проверить края труб на наличие дефектов. Изделия с трещинами или сколами могут плохо соединиться, а также при начале работ давление или повышение температуры может разрушить место с повреждённой поверхностью.

Пример трубы с дефектамиИсточник ural-meridian.ru

При сварке следует учесть толщину стенок материала, так как сварить две трубы может оказаться невозможно или очень сложно. Требуется проводить работы между 2 поверхностями с одинаковой толщиной, так как полноценного соединения тонкостенной и толстостенной труб не получится из-за недостаточного приваривания шва. Также при таком процессе тонкую трубу можно проварить насквозь, что будет являться причиной деформации или поломки в месте стыка.

При сварочных работах также следует учесть угол среза труб. Он должен составлять 90°, так как шов будет не таким прочным, а это может привести к деформации или разрушению соединения. Также при сварке 2 труб проще делать шов прямым, чем диагональным, так как это более удобно и менее затратно по времени.

Пример вертикального шва на трубахИсточник teksa-s.ru

Работа с поворотными и неповоротными стыками

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Разновидности сварочного оборудования

При проведении сварочных работ необходим трансформатор или инвертор, подключенный к сети переменного тока напряжением 220 или 380 В.

Поскольку детали в процессе соединения смещаются и нагреваются до температуры выше +200°С, то требуется оснастка для позиционирования и удержания заготовок. Вспомогательные устройства принято разделять на категории по функциональности, производительности и принципу действия.

По функциональности

Оборудование может быть:

- Универсальным, предназначенным для работы с заготовками разной конструкции или геометрической конфигурации. Отличается уменьшенными габаритами и массой, используется при проверке корректности сборки и установочных размеров, а также при проведении ремонтных работ. Не обеспечивает высокой производительности. К универсальным приспособлениям относят струбцины или пружинные зажимы.

- Специальным, рассчитанным на выполнение одной операции или применяемым для сварки узлов с едиными конструктивными характеристиками. Используется в условиях крупносерийного производства, обеспечивает улучшение качества и сокращает временные затраты на сварку. К специальной оснастке относят сборочно-сварочные стенды, кондукторы или шаблоны.

По виду производства

Оборудование разделяют:

- Для серийного или массового производства. Отличается повышенным ресурсом и обеспечивает ускоренное снятие и монтаж заготовок. Упоры регулируются для изготовления металлоконструкций различной конфигурации.

- Для единичного или мелкосерийного производства. Используются в бытовых условиях или для сварки опытных узлов. Не требовательно к быстроте установки либо снятия заготовок, рассчитано на изготовление нескольких десятков сварных узлов.

Оборудование разделяют по виду производства.

По характеру работы

Оснастку разделяют на следующие типы:

- с ручным приводом (например, с винтовым или пружинным зажимом либо эксцентриком);

- механизированные (с силовыми гидравлическими или пневматическими цилиндрами либо электрическими приводами), работающие под управлением оператора;

- автоматизированные (оснащены механическим приводом и исполнительными узлами, сварщику необходимо настроить последовательность действий и подтвердить начало работы).

Помимо оборудования, работающего со стандартной скоростью, существует аппаратура с повышенным быстродействием, обеспечивающая ускорение технологических процессов.

Приспособления могут переноситься или устанавливаться на фундаментах (жестко фиксироваться на месте или перемещаться по направляющим).

Инструменты сварщика

Стоит отметить, что некоторые сварщики не используют многие из инструментов, которые перечислены в данной статье строительного журнала samastroyka.ru. Помимо железного молотка, щётки по металлу и струбцин, редко в ящике сварщика можно увидеть инспекционное зеркало, шаблоны KL1 и KL2, а также ряд других, специализированных и узконаправленных инструментов.

Конечно же, здесь во многом зависит род задач выполняемых при сварке. И если одному сварщику для выполнения работы нужен только молоток, болгарка и сварочный аппарат, то вот другому никак не обойтись без инспекционного зеркала и шаблонов.

К инструментам и принадлежностям сварщика относятся:

Электрододержатель — именно этим приспособлением сварщик держит горящий электрод. Держатель электрода должен быть удобным в работе, нельзя чтобы он весил слишком много. Оптимальный вес электрододержателя — не более 0,5 кг.

Сварочная маска — без этого приспособления не было бы возможности варить. Маска для сварки защищает глаза и лицо от ультрафиолета и «зайчиков». Поэтому, чем качественней будет сварочная маска, тем безопасней получится варить. Оптимальным вариантом в данном плане является автоматическая маска Хамелеон.

Сварочный аппарат — без него не было бы сварки вообще. Сегодня наибольшую популярность получили сварочные инверторы, которые имеют небольшой вес и маленькие габариты. Носить такой аппарат можно прямо на плече.

Сварочные провода — через них ток идёт от сварочного инвертора к зажиму массы и электрододержателю. Сварочные провода должны быть толстыми и находится в качественной резиновой изоляции. От этих двух условий зависит безопасность проведения сварочных работ.

Без чего нельзя обойтись сварщику

В следующий список вошли инструменты не менее важные, а именно:

Сварочный молоток — небольшой молоточек с заострённым концом, чтобы сбивать шлак с наплавленного металла. Увидеть качество сварочного шва получится только после полного удаления шлаковой корки с его поверхности. Молоток для сварки можно купить, но большинство сварщиков предпочитают изготавливать его самостоятельно, так сказать под свои нужды и потребности.

Щётка по металлу — используется для предварительной подготовки поверхности. Сюда можно приобщить и болгарку, которой можно счищать ржавчину с металла.

Зубило — не менее важный инструмент сварщика, который необходим для вырубки дефектов сварочного шва. Также зубило используется для подготовки кромок свариваемых металлов, например, при сварке чугуна.

Сварка конструкций — особенности

Само понятие сварки применимо не только к изделиям из металлических сплавов, но также и к изделиям из полимеров, то есть, например из пластмассы. Ведь данное понятие подразумевает термический процесс обработки, при котором две и более деталей объединяются в единую состовляющую.

Сами работы подразделяются на два шага — сборка и соединение. Первый имеет самую большую трудоемкость работы.

Ведь чтобы качество возведенной металлоконструкции было прочным, нужно чтобы все заявленные требования к заготовкам и материал из которого они были выполнены наблюдались до конца работы.

Выполнение сварочных работ

С объективной точки зрения на сборку будущей металлоконструкции и тратится более половины всего периода работ.

Изготовление кондуктора для сварки

Если вам нужны ручные приспособления для сварки, вы можете заняться изготовлением кондуктора. Он используется при выполнении рамок и сложных узоров. Конструкция обладает конусообразными опорами, которые необходимо расположить по бокам. Между ними крепится крутящаяся плоскость. На ней должны располагаться регулирующиеся продольные балки с несколькими винтовыми прижимами.

В балках будут отверстия, именно поэтому прижимы могут быть установлены по всей длине, что будет зависеть от размера изделия. Ширина собираемой конструкции может регулироваться благодаря введению балок и их разведению. Использовать раздвижные механизмы описываемого устройства можно в качестве универсального средства для сварки малых и больших изделий

Если вы решили использовать нержавеющую сталь, то при работе важно исключить царапины, которые могут возникнуть от винтовых прижимов. Именно поэтому последние должны быть дополнены наклейками из войлока, которые устанавливаются на губы

Такой аппарат можно собрать из профильной трубы, понадобятся длинные болты и подшипники, предпоследние из которых нужны для крепления передвижных частей.

Смотреть галерею

4 Нормативная база сварки встык

Как видно из , до недавнего времени в России была значительная неразбериха с технологией стыковой сварки, поскольку несколько действующих нормативных документов давали собственную ее трактовку, и потому большинство сварщиков предпочитали доверять стройной немецкой технологии DVS. А требования к оборудованию стыковой сварки в России вообще не были определены никаким нормативом.

С начала 2013 г. в РФ начали действовать сразу два нормативных документа:

- ГОСТ Р 55276 – на технологию стыковой сварки ПЭ труб при монтаже водопроводов и газопроводов, на основе перевода международного стандарта ISO 21307;

- ГОСТ Р ИСО 12176-1 – на оборудование для стыковой сварки, на основе перевода международного стандарта ISO 12176-1.

Принятие ГОСТа на оборудование было безусловно полезным. К сожалению, это не значит, что самое низкосортное импортное оборудование сразу отсеялось. Но, во всяком случае, немногочисленные Российские производители оборудования теперь вынуждены работать над качеством, а потребитель получил подсказку по оценке качества приобретаемого оборудования.

ГОСТ на технологию стыковой сварки навел относительный порядок. Во всяком случае, привел к единообразию технологии стыковой сварки ПЭ труб на территории РФ. Но проблемы остались.

ВАЖНО! ГОСТ Р 55276 наряду с традиционным режимом сварки при низком давлении (схожа с DVS 2207-1 и старыми Российскими нормативами) узаконил режим сварки полиэтиленовых труб при высоком давлении, которая раньше применялась только в США. Этот режим предъявляет повышенные требования к оборудованию, зато позволяет заметно сократить время сварочного цикла

ВАЖНО! ГОСТ Р 55276 вряд ли годится для непосредственного использования на стройплощадке, поскольку ориентирован не на сварщика, а на разработчика технологической карты сварки полиэтиленовых труб. ВАЖНО! ГОСТ Р 55276 не решил проблему ограничений, которыми страдали старые Российские нормативы и по сей день страдают все иностранные нормативы

Во-первых, допустимый диапазон температур воздуха от +5 до +45°С, в то время как огромная часть территории РФ вынуждена начинать сварку когда болота замерзнут. Во-вторых, максимальная толщина стенки труб 70 мм, в то время как толщина стенки фактически производимых труб давно перевалила за 90 мм. И в-третьих, материал труб – только традиционный полиэтилен низкого давления (ПНД) с показателем текучести расплава не ниже 0,2 г/10 мин (при 190/5), в то время как для производства труб большого диаметра давно используются нестекающие марки полиэтилена среднего давления с ПТР ниже 0,1 г/10 мин (при 190/5). Для условий, выходящих за проверенные рамки температуры воздуха и толщин стенок, некоторые производители рассчитали технологию сварки полиэтиленовых труб путем экстраполяции действующих нормативов, но эта теоретическая технология пока не проверена долгосрочными испытаниями. Для нестекающих марок полиэтилена технологии сварки труб нет даже в теории. В итоге в условиях, выходящих за ограничения проверенной технологии, в России выполняется около 80% всех сварок!

ВАЖНО! ГОСТ Р 55276 не решил проблему ограничений, которыми страдали старые Российские нормативы и по сей день страдают все иностранные нормативы. Во-первых, допустимый диапазон температур воздуха от +5 до +45°С, в то время как огромная часть территории РФ вынуждена начинать сварку когда болота замерзнут

Во-вторых, максимальная толщина стенки труб 70 мм, в то время как толщина стенки фактически производимых труб давно перевалила за 90 мм. И в-третьих, материал труб – только традиционный полиэтилен низкого давления (ПНД) с показателем текучести расплава не ниже 0,2 г/10 мин (при 190/5), в то время как для производства труб большого диаметра давно используются нестекающие марки полиэтилена среднего давления с ПТР ниже 0,1 г/10 мин (при 190/5). Для условий, выходящих за проверенные рамки температуры воздуха и толщин стенок, некоторые производители рассчитали технологию сварки полиэтиленовых труб путем экстраполяции действующих нормативов, но эта теоретическая технология пока не проверена долгосрочными испытаниями. Для нестекающих марок полиэтилена технологии сварки труб нет даже в теории. В итоге в условиях, выходящих за ограничения проверенной технологии, в России выполняется около 80% всех сварок!

Пред.

2

След.

Типы сборно-сварочных приспособлений

Рассматривая приспособления для сварки следует учитывать, что они делятся на несколько различных категорий. Наибольшее распространение получили механические зажимы и фиксаторы, так как они просты в применении и могут прослужить в течение длительного периода.

Если нужно зафиксировать большие и тяжелые заготовки, то могут использоваться конструкции с пневматически или электрическим приводом. За счет использования специального привода существенно повышается прикладываемое усилие.

Кроме этого, выделяют следующие группы вспомогательных приспособлений для сварки:

- Комбинированные.

- Для установки.

- Для сборки.

- Предварительная фиксация.

Зажим для электродов

В заключение отметим, что техника безопасности сварочных работ также определяет необходимость в надежной фиксации соединяемых элементов. Это связано с тем, что держать на весу заготовки запрещается. Также они не должны находится в неустойчивом положении, так как повышается вероятность получения травмы или снижения качества получаемого шва.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Досадно бывает, когда после тщательной выверки и установки элементов в нужное положение, собранная с таким старанием конструкция разваливается от прикосновения электрода, и нужно собирать все сначала. Еще хуже, когда элемент приваривается, но не в том положении, которое требуется — незаметно сдвинулся или деформировался после остывания металла. Использование универсальных и специализированных приспособлений для сварки помогает сберечь время и получить качественное изделие на выходе.

Существует множество различных устройств и механизмов, предназначенных для сварочных работ. В промышленности, где имеют дело с серийным и массовым производством, используется специализированное механизированное и автоматизированное оборудование — транспортные устройства, механизмы для укладки и кантовки изделий, технологические сборочные приспособления и пр. В домашних условиях используются, как правило, ручные сварочные приспособления универсального действия, позволяющие осуществить быструю сборку конструкции, надежно закрепить все элементы в нужном положении и добиться минимальной деформации детали.