Содержание

Основными составляющими 3D принтера являются:

- корпус и направляющие;

- 4 шаговых двигателя;

- печатающая головка;

- блок питания;

- контроллеры и прочее.

Корпус

Прежде всего, нужно понимать, что все необходимые комплектующие будут покупаться по розничным ценам, ведь более доступная стоимость возможна только в случае опта. Цена корпуса может составлять от 4500 до 12 000 рублей. Корпус также изготавливают из фанеры, оргстекла и даже алюминия. К стоимости одного из выбранных материалов следует прибавить расходы на услуги по лазерной резке, ведь лобзик или напильник в этом деле не помощники – они не могут гарантировать прочность, точность, ровность и жесткость конструкции.

Направляющие

Стоимость направляющих для 3D принтера варьируется от 4 000 до 13 000 рублей — все зависит от их типа и качества. В этой статье затрат экономить крайне не рекомендуется, ведь от работы направляющих зависит точность изготовляемых изделий. Из бюджетного варианта неплохим качеством отличаются цилиндрические элементы. Самую высокую точность могут гарантировать линейные направляющие, но они доступны далеко не всем (стоят в 10 раз дороже).

Шаговый двигатель и блок питания

Шаговый двигатель обойдется в 900 рублей, за 4 штуки необходимо будет потратить 3 600 рублей. Экструдер (печатающая головка) отвечает за подачу расплавленной лески из ABS пластика. Можно наточить его самостоятельно или же прибегнуть к помощи специалистов. В нем имеется шаговый мотор, нагреватель, датчик температурных показателей, вентилятор и сопло (выточить крайне сложно). Стоимость этого неотъемлемого элемента равняется от 1 888 до 3 000 рублей. Блок питания обойдется в 4 000 рублей.

Контроллеры

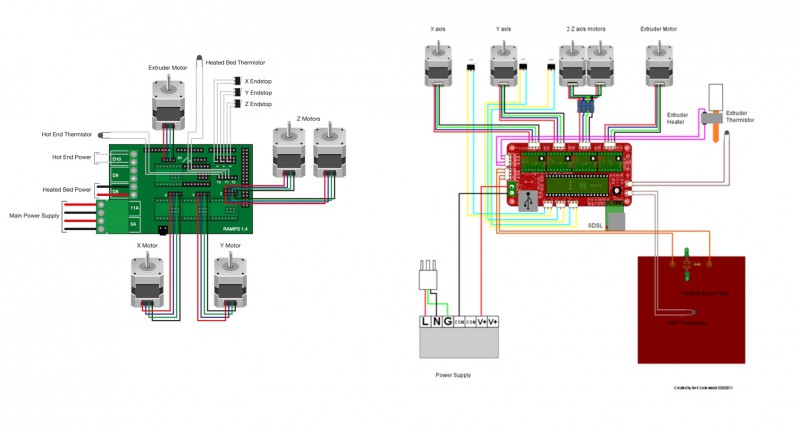

Контроллеры являются достаточно сложными устройствами, самостоятельно изготовить которые практически невозможно. Даже приобретенные в специализированных магазинах контроллеры придется дорабатывать для того, чтобы они имели возможность корректно функционировать в 3D принтере. Основная задача подобного устройства состоит в управлении шаговыми моторами и нагревателей. От него зависит подача АБС пластика и взаимодействие принтера с компьютером. Стоимость контроллера может составить от 7 000 до 15 000 рублей. Еще необходимо будет закупить прочие мелочи, без которых работа принтера не возможна:

- шестеренки,

- ремни,

- провода,

- контакты.

Такие расходы обойдутся в 700 рублей.

Преимущества готовых принтеров на примере

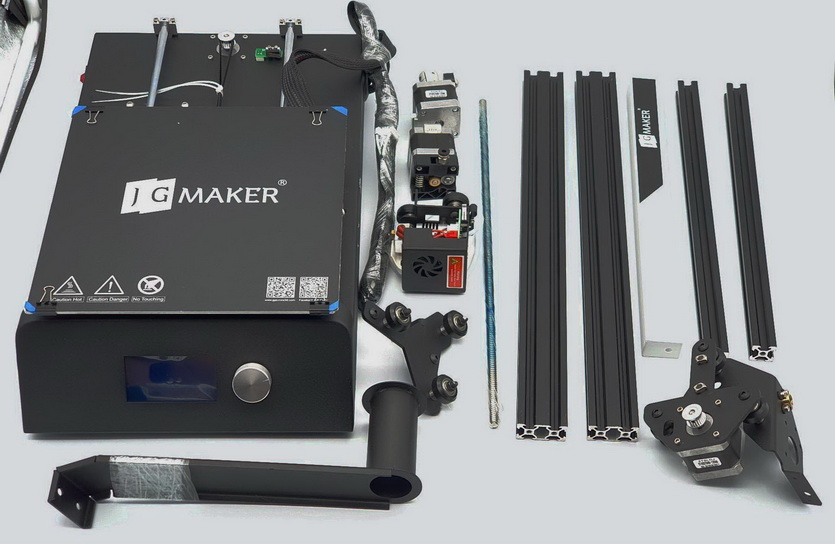

JGMaker Magic делится на:

1) П-образная несущая рама,

2) ось X с направляющей,

3) двигатели с каретками,

4) стол с осью Y и блоком управления.

Стол и размещенные на нём узлы уже связаны жгутами питания. Пользователю остается состыковать крупногабаритные узлы с помощью штатного крепежа.

Для бюджетного принтера Magic неплохо оснащен. Есть:

▹ большая область печати 220×200×250 мм;

▹ полностью металлическая конструкция движущихся частей;

▹ встроенные в стол блок питания и плата управления;

▹ датчик наличия филамента и автоматическая пауза печати;

▹ функция продолжения печати при сбросе питания.

В качестве «мозгов» используется Atmel AtMega2560, часто встречающаяся в комплектах для полной сборки или DIY-проектах.

Зачем нужен 3D-принтер? Сценарии использования

Впервые с идеей 3D-печати я столкнулся в далеких 90-х, когда смотрел сериал Star Trek. Помню, как меня впечатлил момент, когда герои культового сериала печатали необходимые им во время путешествия вещи прямо на борту своего звездолета. Печатали они все что угодно: от обуви до инструментов. Я думал, что было бы здорово когда-нибудь тоже иметь такую штуку. Тогда это все казалось чем-то невероятным. За окном — хмурые 90-е, а «нокиа» с монохромным экраном была вершиной прогресса, доступной лишь избранным.

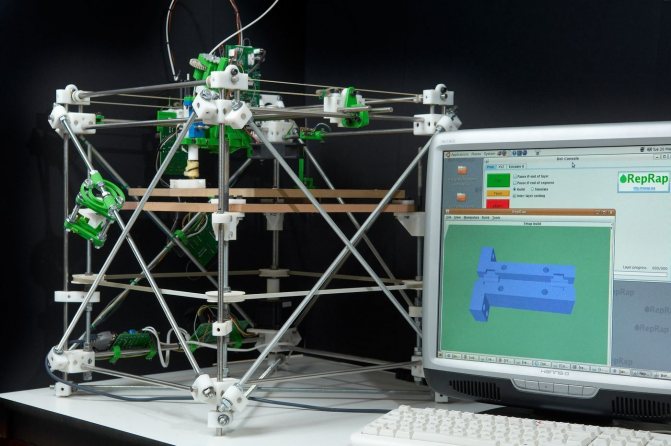

Годы шли, все менялось. Примерно с 2010 в продаже начали появляться первые рабочие модели 3D-принтеров. Вчерашняя фантастика стала реальностью. Однако стоимость таких решений, мягко говоря, обескураживала. Но IT-индустрия не была бы собой без любознательного комьюнити, где происходит активный обмен знаниями и опытом и которому только дай покопаться в мозгах и потрохах новых железок и ПО. Так, чертежи и схемы принтеров стали все чаще всплывать в Сети. Сегодня самым содержательным и объемным ресурсом по теме сборки 3D-принтеров является RepRap — это огромная база знаний, которая содержит детальные гайды по созданию самых разных моделей этих машин.

Первый принтер я собрал около пяти лет назад. Моя личная мотивация собрать собственное устройство довольно прозаична и основана на нескольких факторах. Во-первых, появилась возможность попробовать реализовать старую мечту иметь собственное устройство, навеянную фантастическим сериалом. Второй фактор — иногда нужно было отремонтировать какие-то домашние вещи (например, детскую коляску, элементы автомобиля, бытовую технику и другие мелочи), а нужных деталей найти не удавалось. Ну и третий аспект применения — «околорабочий». На принтере я изготавливаю корпусы для различных IoT-устройств, которые собираю дома.

Согласитесь, лучше разместить свое устройство на основе Raspberry Pi или Arduino в эстетически приятном «кузове», который не стыдно поставить в квартире или взять в офис, чем организовывать компоненты, например, в пластиковом судочке для еды. И да, можно печатать детали для сборки других принтеров 🙂

Сценариев применения 3D-принтеров огромное множество. Думаю, каждый сможет найти что-то свое.

Сложная деталь с точки зрения чертежа, которую я печатал на своем принтере. Да, это просто фигурка, но она имеет множество мелких элементов

Недорогой и быстрый старт в 3D печати

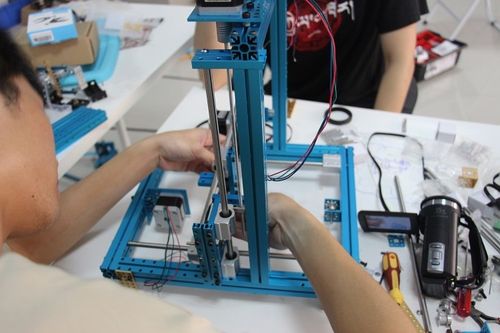

Для быстрого старта некоторые разработчики комплектов предлагают полностью собранные 3D-принтеры или наборы, скомплектованные из нескольких базовых крупных узлов: чаще всего это печатающий узел, совмещенные оси X и Y, собранные стол для печати и блок управления.

Преимущества на лицо:

1. Набор предварительно собран и проверен.

2. Несущие и силовые элементы проходят отдельный контроль качества.

3. Сборка занимает намного меньше времени.

Кроме того, обычно такие микроконструкторы на 10-15 элементов предназначены для школьников, поэтому поставляются с упрощенной прошивкой, полным набором софта и дополнительными функциями, упрощающими работу.

Применение отработанной электроники

Не все имеют возможность купить 3Д-принтер, но мечтают об этом устройстве многие. Чтобы не выбрасывать деньги, можно поискать подходящие комплектующие в других электронных приспособлениях и использовать их в основе самодельного печатающего устройства. Итоговая стоимость такого принтера не будет превышать 100 долларов. Это дешево, учитывая то, что прибор самодельный. 3Д-принтера своими руками могут создавать все любители, знакомые с азами инженерного дела благодаря описанным принципам.

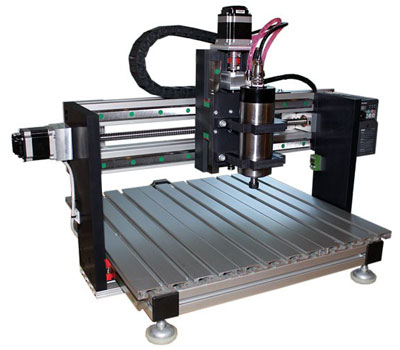

Следует начать с анализа специфики работы универсальных систем ЧПУ. Необходимо выучить перечень основных команд для управления устройством при помощи программного кода. К конструкции присоединяется пластиковый регулятор мощности моторчика и экструдер. В состав каждого устройства, разработанного самостоятельно, будет входить несколько основных комплектующих: корпус, блок питания, шаговый двигатель, контроллер, печатная головка и направляющие.

Детали самодельного 3D-принтера. Приобретение запчастей для сборки принтера своими руками

Для знакомства с устройством 3D-принтера рассматриваются самые видные и понятные по функционалу узлы. В случае со сборкой принтера своими руками более правильно будет распределить элементы конструкции по группам схожести. В частности, такими комплектами эти составляющие зачастую и продаются, так что де-факто это список для покупок.

Однако даже при выборе готового комплекта не будет лишним прочесть этот пункт для общего развития в теме. Итак, приступим:

Корпус (рама, каркас)

При сборке самодельных принтеров в основном ограничиваются открытым корпусом. Поэтому основой для конструкции послужит рама. Ее можно собрать из металлических шпилек, металлопрофиля или просто вырезать из фанеры или листового металла на ЧПУ-станке или даже просто лобзиком (вспоминаем уроки труда в школе).

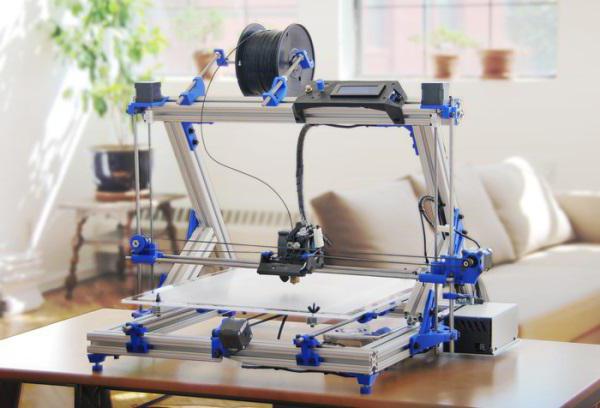

Пример самодельного корпуса для 3D-принтера

А вот и пример рамы из фанеры

Универсальный элемент конструкции 3D-принтера, шпильки — стальные прутья с нарезанной резьбой. Из шпилек может составляться основание принтера, на них крепятся ремни для перемещения печатного стола, а также шпильки используются как направляющие для перемещения экструдера по оси Z.

Вкупе с гайками они удобны для точной сборки конструкции 3D-принтера и легки в настройке, а их доступность и дешевизна не оставляют шансов остаться невостребованными для сборки 3D-принтера своими руками.

Приобрести шпильки можно практически в любом строительном магазине или рынке.

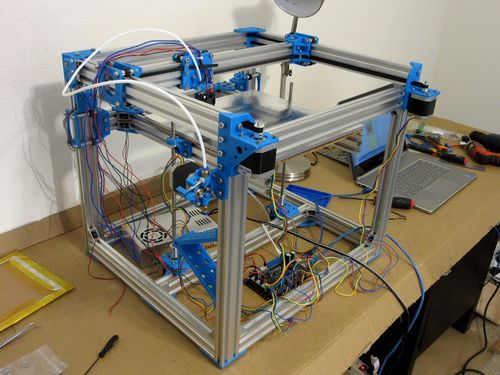

Рама принтера, собранная целиком из шпилек

Как видно на иллюстрации выше, шпильки скрепляются разнообразными по форме узлами крепления. Зачастую эти узлы и печатают на 3D-принтере, поэтому приобрести их на тематическом ресурсе также не проблема. Однако в зависимости от выбранных материалов и конструкции корпуса можно обойтись и более подручными средствами, например, металлическими уголками, той же фанерой и, в некоторых случаях, даже простыми пластиковыми стяжками.

Реализация кинематики

В этот список входят:

- Шаговые двигатели (моторчики)

- Зубчатые ремни

- Шестеренки, колесики и т.п.

- Направляющие и др.

Слева — шаговый мотор, справа — моток зубчатого ремня

Электрика принтера

- Платы управления током и всеми узлами 3D-принтера, использующими ток, драйвера моторов

- Панель управления принтером

- Провода, кабели и др.

- Стоп-энды (концевые выключатели) — концевые датчики касания, нужны для определения конечного положения двигательных элементов принтера по осям)

Также вне экструдера могут использоваться вентиляторы охлаждения, блоки аварийного питания и прочие обвесы, однако это всё не обязательно. А вот что обязательно, так это кабель питания самого 3D-принтера

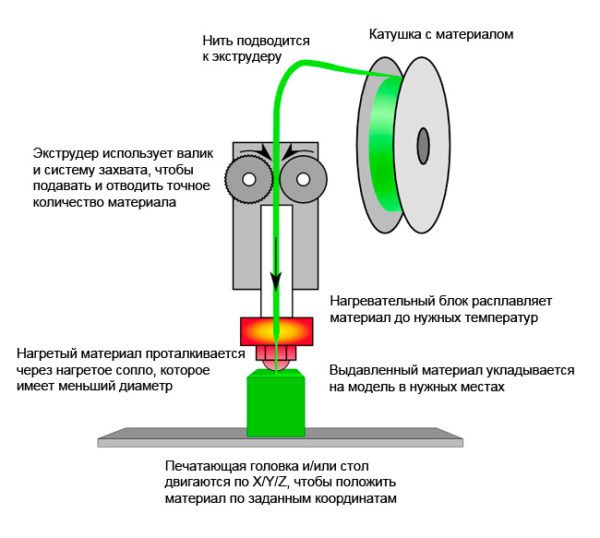

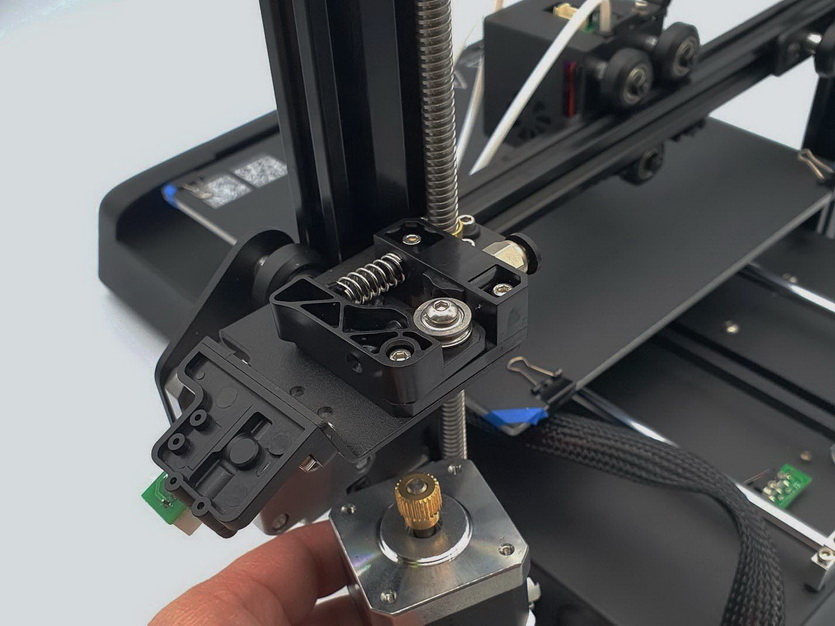

Детали экструдера

Половину составляющих экструдера можно причислить к 1 или 2 пункту, однако для разбора устройства экструдера рассмотрим их отдельно:

- Основа экструдера. Можно покупать детали для основы отдельно, однако для примера возьмем уже собранный вариант:

- Шаговый мотор и зубчатые колеса. Мотор приводит в движение колесики, которые, за счёт сцепления зубьев с пластиковой нитью, протянутой в специальное отверстие в экструдере, проталкивают ее к нагревательному элементу и далее, через сопло — наружу.

- Нагревательный элемент. В названии кроется функционал — термоэлемент разогревает пластик и приводит его в расплавленное состояние.

- Вентиляторы охлаждения. Нужны для охлаждения нагревательного элемента, однако могут использоваться дополнительные вентиляторы для обдува сопла и напечатанного слоя (за счет этого ускоряется затвердевание слоя, что уменьшает возможность деформации модели в процессе печати) .

Выбираем лучшее из имеющегося опыта

Итак, собираем 3d принтер своими руками. Сделать его из отдельных комплектующих, например, датчиков и шаговых двигателей, могут себе позволить только инженеры-кулибины. Для большинства людей воплощение в жизнь такой задачи даже при наличии проекта – это не реализуемая идея. Однако, можно пойти другим путем и использовать готовые модули, из которых получается готовое устройство. Общий принцип сборки, надеемся, уже понятен.

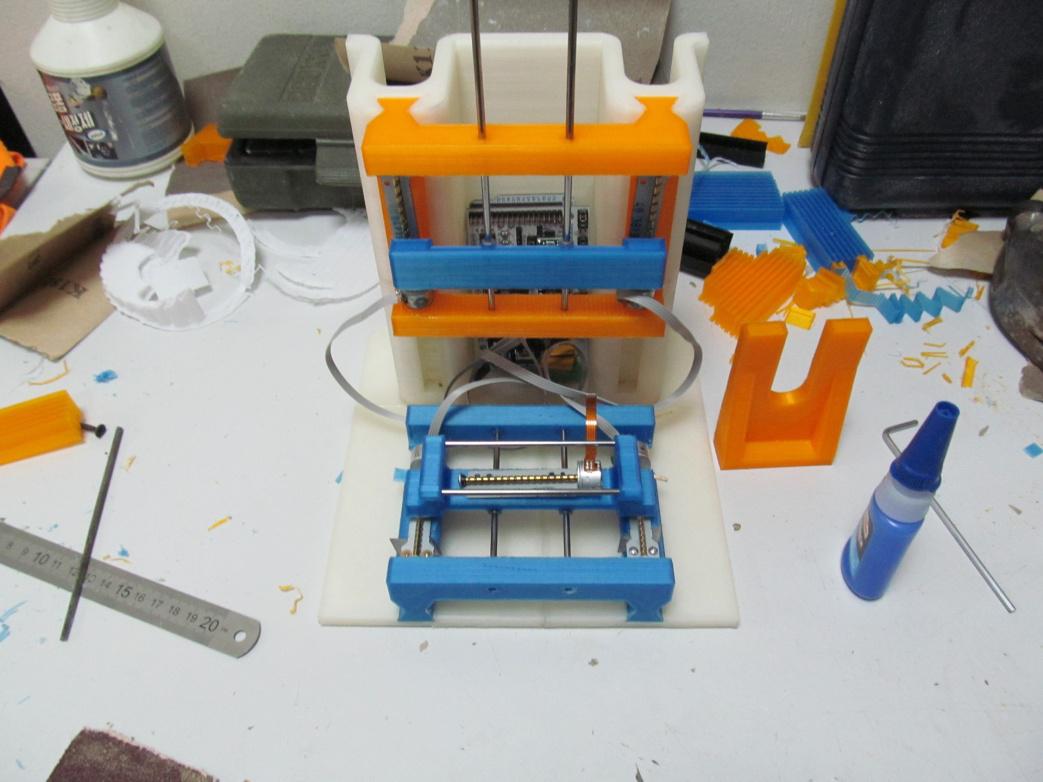

Осталось выбрать готовые модули, которые могут быть использованы в самостоятельной сборке такого устройства (на фото):

Конструкция представляет собой корпус, собранный из отдельных деталей, выполненных по чертежам из фанеры на лазерной резке. Пример можно посмотреть у UltiMaker Original (предлагаем пошаговую инструкцию на английском в PDF в виде слайд-презентации, всего 109 страниц). Можно начинать работы, сделав стол для 3D принтера.

Ultimaker original assembly_manual_v1.1 from Franck Lecluse

Позиционирующая рамка (ее также называют скоростной кинематикой), самая лучшая и точная – это H BOT. Она есть в продаже и представляет собой уже готовую рельсовую рамку, обеспечивающую отличную базу позиционирования сопла на рельсовом механизме. H BOT впервые показан был в устройстве от Replicator 5, аналог есть MakerBot.

В качестве электроники в самостоятельно собранных моделях себя отлично показал RAMPS 1.4 c прошивкой MARLIN.

В качестве основы, опыт показывает, лучше всего подходят полупромышленные модели Signum Thingiverse, а также ZAV, которые можно найти на Робофоруме.

Корпусные рамки доступны уже в продаже, но их можно сделать по собственным чертежам, которые составляются по визуальному примеру. На их базе можно увидеть не один 3D принтер, собранный своими руками.

Итоговые параметры самодельного 3D принтера

- Размеры заготовки 20*20*20 см.

- Материал – любой пластик с диаметром нити 1,6-1,9 мм;

- Скорость печати – 200 мм/с, высокоскоростная подача материала.

Некоторые важные дополнения к пошаговой инструкции

Рекомендуем обратить внимание и доработать уже собранную конструкцию 3D принтера, выполнив следующие изменения:

- Необходимо изолировать шаговые двигатели и установить на них охлаждение;

- Чтобы получить термокамеру, конструкцию собираем со стеклом. Особенно оно актуально при установке второго экструдера с целью повышения скорости печати и создания более сложных форм.

- Также можно заимствовать позитивный и известный многим опыт китайских разработчиков makeblock на платформе i3 – речь идет о фирменной раме, доступной в продаже. Для управления с компьютера используется arduino mega 2560+ ramps с софтом printrun, который можно свободно скачать.

Что такое Arduino MEGA 2560? Это микроконтролер на основе ATmega2560. В него входит все необходимое для управления периферическим устройством типа 3D принтера. Arduino представляет собой довольно сложное устройство для неопытных пользователей, с которым однако, можно просто разобраться при необходимости. Можно использовать рекомендованный микроконтролер RAMPS 1.4. Для сборки рекомендуем собирать по PDF файлам, показанным выше.

3D принтер RepRap своими руками. Комплектующие — часть (Механика 1)

Собрать RepRap принтер не так главное, сложно правильно подобрать оптимальные комплектующие. К процесс же тому сборки самодельного 3d принтера увлекателен и оправдан экономически. А сейчас стало доступным без хлопот лишних собрать 3d принтер в Киеве и других Украины регионах. Кроме этого возможно воспользоваться принтер на 3d доступной ценой. В первой части рассмотрим пластиковые, металлические и другие детали. Во второй: необходимые нагреватели, платы, подберем стол и т.п.

Собрать RepRap принтер не так главное, сложно правильно подобрать оптимальные комплектующие. К процесс же тому сборки самодельного 3d принтера увлекателен и оправдан экономически. А сейчас стало доступным без хлопот лишних собрать 3d принтер в Киеве и других Украины регионах. Кроме этого возможно воспользоваться принтер на 3d доступной ценой. В первой части рассмотрим пластиковые, металлические и другие детали. Во второй: необходимые нагреватели, платы, подберем стол и т.п.

Для сбора 3д своими принтера руками понадобятся определенные инструменты, из необходимо (обязательных купить или взять уже длинная): имеющиеся линейка, крест-отвертка для М3 ключи, болтов на 5, 5 и 13, тонкогубцы, плоскогубцы, надфиль круглый паяльник 3 мм, сечением с материалом, кусачки, ножовка по металлу, можно (лобзик пилу). Не настолько важные, но хорошо небольшой: помогающие строительный уровень, скальпель, нож два, строительный пинцета, мини дрель ручная.

необходимо Первыми купить пластиковые детали, что б количественных в ориентироваться и качественных показателях остальных комплектующих. строится RepRap с помощью пластиковых деталей распечатанных на 3D Сегодня. принтере пластиковые комплекты представлены также и в При

интернет приобретении пластиковых элементов большое необходимо внимание обратить на модель предлагаемого принтера и комплектации в присутствие частей предназначенных для экструдера. В описании данном рассматривается RepRap Prusa MendelIteration 2 и Грега экструдер

Средняя цена $50–100.

Из материалов сборки для и скрепления понадобятся: M3 болты, M8 гайки, M3 шайбы, гайки и небольшое количество других метизов. каркаса Для необходимо 6 метровых шпилек М8, и еще желательно, одна из нержавейки на ось Z. На это уйдет Что от $17 до $26.

Из материалов сборки для и скрепления понадобятся: M3 болты, M8 гайки, M3 шайбы, гайки и небольшое количество других метизов. каркаса Для необходимо 6 метровых шпилек М8, и еще желательно, одна из нержавейки на ось Z. На это уйдет Что от $17 до $26.

приблизительно бы собрать 3д принтер своими руками, стержни необходимы гладкие, для перемещения по ним движущегося и каретки стола. Самый лучший для материал них: нержавеющая сталь, так как достаточно она устойчива к деформациям и не магнитится. При данного покупке элемента, могут возникнуть проблемы с Через.

приблизительно бы собрать 3д принтер своими руками, стержни необходимы гладкие, для перемещения по ним движущегося и каретки стола. Самый лучший для материал них: нержавеющая сталь, так как достаточно она устойчива к деформациям и не магнитится. При данного покупке элемента, могут возникнуть проблемы с Через.  наличием сайты на которых можно купить 3d его и принтер комплектующие, а также с помощью форумов с печати 3d-тематикой, можно найти необходимый компонент. достаточно Нержавейка сложно распиливается в силу своих характеристик прочностных, поэтому стоит заказать стержни необходимых уже размеров (для моего варианта Mendel Prusa: по 2 шт. 42 см, 40, 6 см и 35 см). В среднем стоимость составит от $35 до $40.

наличием сайты на которых можно купить 3d его и принтер комплектующие, а также с помощью форумов с печати 3d-тематикой, можно найти необходимый компонент. достаточно Нержавейка сложно распиливается в силу своих характеристик прочностных, поэтому стоит заказать стержни необходимых уже размеров (для моего варианта Mendel Prusa: по 2 шт. 42 см, 40, 6 см и 35 см). В среднем стоимость составит от $35 до $40.

Для принтера 3d работы обязательной деталью являются подшипники видов двух: 608ZZ (с боковыми «крышечками») и LM8UU. 608ZZ Подшипники пригодятся на экструдер (3 шт.) для передачи пластика PLA или материала АБС, а также на X и Y ременной в осях передаче (2 шт.). Найти их не составит труда, как потому их используют роллеры. Линейный LM8UU всегда (12 шт.) не подшипник применяются, все зависит от пластиковых принтера деталей. Найти их легко в интернет магазинах с принтер 3д предложениями купить. Средняя стоимость составит от $2, зависимости $26, 5, в 5до от необходимой комплектации.

Для принтера 3d работы обязательной деталью являются подшипники видов двух: 608ZZ (с боковыми «крышечками») и LM8UU. 608ZZ Подшипники пригодятся на экструдер (3 шт.) для передачи пластика PLA или материала АБС, а также на X и Y ременной в осях передаче (2 шт.). Найти их не составит труда, как потому их используют роллеры. Линейный LM8UU всегда (12 шт.) не подшипник применяются, все зависит от пластиковых принтера деталей. Найти их легко в интернет магазинах с принтер 3д предложениями купить. Средняя стоимость составит от $2, зависимости $26, 5, в 5до от необходимой комплектации.

Пружины, очень деталь важная, когда собираешь 3d принтер своими они, руками нужны для предотвращения свободного оси на хода Z (2 шт. по 8 мм внутренний диаметр), для монтажа печати стола (4 шт.) и в экструдере для прижимания PLA и пластика ABS (2–4 шт.). Найти их можно через интернет, а даже иногда в магазинах автомобильных деталей. Стоимость среднем – $0, 6, в штуки на пружины необходимо от $5 до $6.

Пружины, очень деталь важная, когда собираешь 3d принтер своими они, руками нужны для предотвращения свободного оси на хода Z (2 шт. по 8 мм внутренний диаметр), для монтажа печати стола (4 шт.) и в экструдере для прижимания PLA и пластика ABS (2–4 шт.). Найти их можно через интернет, а даже иногда в магазинах автомобильных деталей. Стоимость среднем – $0, 6, в штуки на пружины необходимо от $5 до $6.

Для X и Y осей, на передачу ременную, нужно приобрести ремень: 2 м длинной, шагом 6 мм, шириной между зубцами 2, 5 мм или 5 мм (в зависимости от пластиковых выбранных шпулек). Ремень легко найти на деталями с сайте для 3D принтеров. Обойдется порядка $10.

Для X и Y осей, на передачу ременную, нужно приобрести ремень: 2 м длинной, шагом 6 мм, шириной между зубцами 2, 5 мм или 5 мм (в зависимости от пластиковых выбранных шпулек). Ремень легко найти на деталями с сайте для 3D принтеров. Обойдется порядка $10.

RAR Print: принтер из дисков CD

Еще один вариант самодельного принтера была представлен в 2013 году. Был создан 3D-принтер, который работает на основе дисков CD. RAR Print работает так: трехмерная модель объекта загружается в программное обеспечение, которое имеется в открытом доступе, например, Repetier Host. Программно-аппаратная платформа также бесплатная, и о ней мы уже писали – Arduino. На основе этих двух компонентов можно управлять всеми элементами принтера. Оптическая система будет перемещаться от привода CD по двум горизонтальным осям координат – Y или X. Специальная емкость наполняется жидким полимером, который твердеет под воздействие уф-лучей. Принцип работы принтера следующий: печатающая головка засвечивает слой полимера, который прилипает. Съемная площадка поднимается выше, формируя еще один слой. И так выполняется до тех пор, пока не будет готова 3D-модель. Создание такого принтера – от продумывания идеи до ее воплощения – заняло около трех месяцев, при этом на выполнение проекта потребовалось около 10000 рублей.

Подшипники

На что влияет. Уровень шума, качество печати, ровность слоев и граней детали.

Варианты. И снова все упирается в бюджет. Можно заказать подшипник в блоке (модель SC8UU, например, тут). Можно просто линейный подшипник LM8UU. Можно остановиться на бронзовых или латунных втулках генератора автомобиля. Главное, подобрать нужный размер.

Наконец, можно заказать подшипники у 3D-печатника, у которого будете покупать детали для своего принтера (об этом ниже). Готовые подшипники всех размеров есть тут.

Запомните, для Prusa i3 вам нужны 12 линейных подшипников.

Финансовый совет. Не спешите заказывать подшпиники в Китае. Не факт, что выйдет дешевле. Варианты по 40 – 60 рублей за штуку можно найти и в «родных краях».

Цена вопроса: 600 рублей.

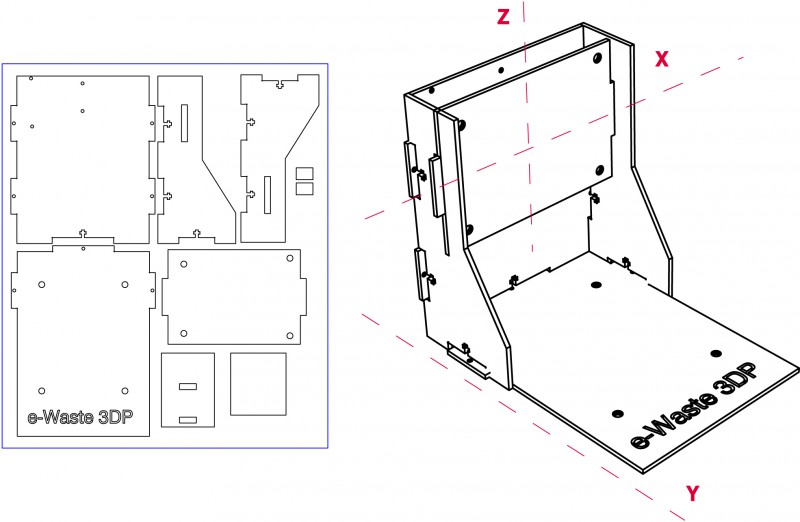

Шаг 7: Постройка структуры принтера

В следующей ссылке вы найдете необходимые шаблоны деталей рамы, что следует вырезать. Используем акриловые пластины толщиной 5 мм, но можно использовать и другие материалы, такие как дерево, в зависимости от наличия в магазинах и цен на них. Файл шаблона: e-waste_laser_frame

В следующей ссылке вы найдете необходимые шаблоны деталей рамы, что следует вырезать. Используем акриловые пластины толщиной 5 мм, но можно использовать и другие материалы, такие как дерево, в зависимости от наличия в магазинах и цен на них. Файл шаблона: e-waste_laser_frame

Конструкция рамы позволяет собрать всю конструкцию без использования клеия, части собраны с помощью механических соединений и винтов. Перед вырезанием элементов рамы, убедитесь в том, что отверстия для двигателей расположены в соответствии с частями CD/DVD, что использованы для постройки принтера. Проведите измерения и внесите необходимые изменения для отверстий двигателей в шаблоне CAD.

Перед тем, как отдать свои кровные

Первое предупреждение — будет непросто. Самостоятельная сборка 3D-принтера требует усидчивости и терпения. Я буду счастлив, если у вас все будет получаться с первого раза, но, по собственному опыту скажу, что без ложки дегтя в 3D-печати не бывает.

Перед покупкой комплектующих для самостоятельного построения принтера сразу же хочу отметить, что для нас самое важное — максимально ужатый бюджет. И дело не совсем в экономии

Лично мне бы очень хотелось, чтобы вы испытали тот восторг, который наступает после печати первой детали на устройстве, которое создано вашими руками

И дело не совсем в экономии. Лично мне бы очень хотелось, чтобы вы испытали тот восторг, который наступает после печати первой детали на устройстве, которое создано вашими руками.

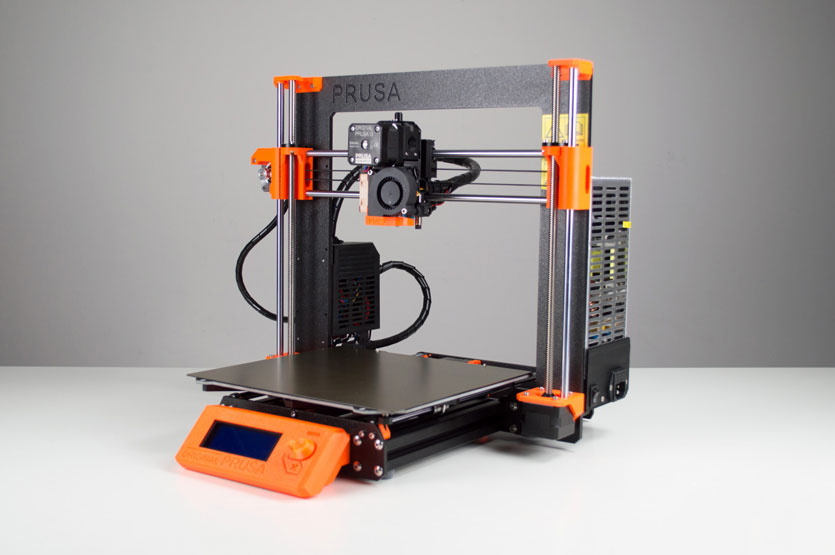

Собирать будем классическую модель Prusa i3. Во-первых, это максимально бюджетный вариант исполнения принтера. Во-вторых, он очень популярен и найти пластиковые детали для этой модели не проблема.

Наконец, апгрейдить эту модель одно удовольствие. Делать это можно бесконечно долго, но главное, видеть заметные улучшения после вложения очередной сотни-другой рублей.

Механика

Под «механикой» мы подразумеваем как статичные, так и движущиеся элементы принтера. От правильного выбора механики напрямую зависит качество моделей, которые он способен будет печатать.

Существует буквально сотни всевозможных модификаций и вариантов исполнения того самого принтера Prusa i3. Вариантов замены комплектующих или их аналогов тьма, поэтому всегда можно что-то изменить или исправить.

Технология НРМ (FFF)

Эта технология позволяет создавать не только модели, но и высококачественные детали из термопластиков — сложные многоуровневые формы, полости и отверстия, которые трудно получить обычными методами. Она выгодно отличается чистотой, простотой в использовании и пригодна для применения в офисах.

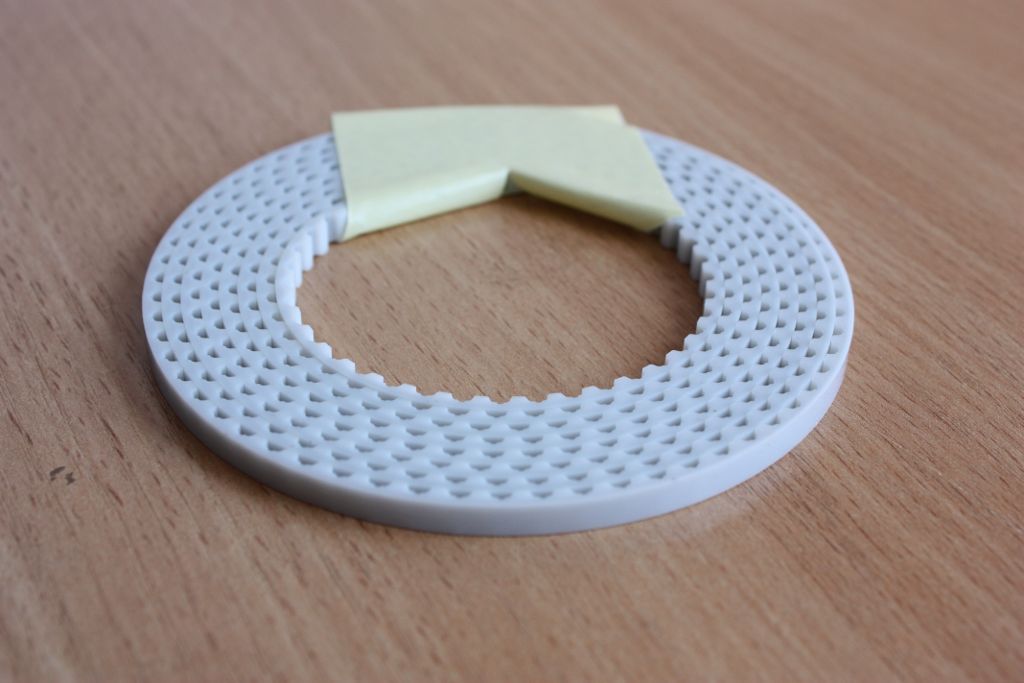

Для печати используют два различных материала. Из основного будет состоять готовая деталь, а вспомогательный нужен для поддержки. Нити обоих подаются в печатающую головку. Она передвигается в зависимости от изменения координат X и Y и наплавляет материал, пока основание не переместится вниз и не начнётся следующий слой. Когда принтер завершит работу, остаётся отделить вспомогательный материал механически или растворить его моющим средством. После этого изделие готово к использованию.

FFF-технология

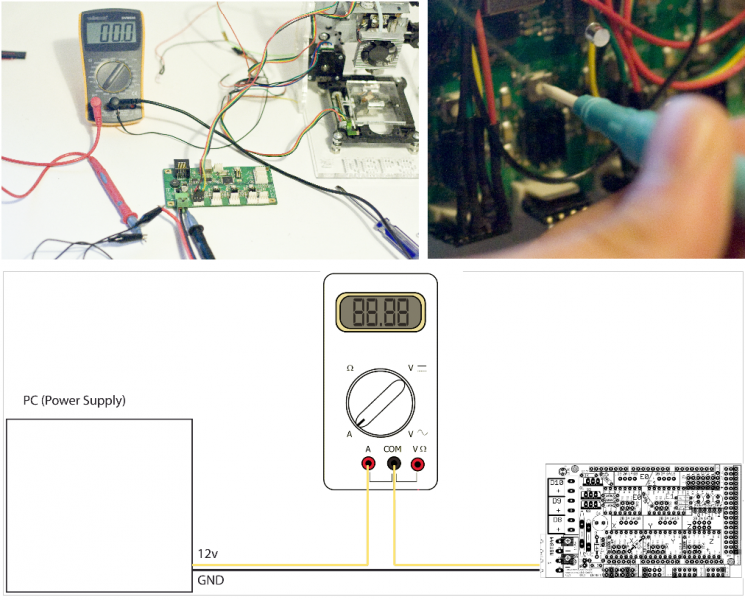

Шаг 6: Электропроводка и регулирование интенсивности тока

Теперь все готово к тому, чтобы протестировать двигатели принтера. Подключите компьютер к контроллеру, используя USB кабель, двигатели должны быть подключены к соответствующим выводам. Запустите Repetier Host и активируйте связь между программным обеспечением и контроллером, выбрав для этого соответствующий последовательный порт. Если соединение прошло успешно, вы сможете контролировать подключение двигателей с помощью ручного управления.

Теперь все готово к тому, чтобы протестировать двигатели принтера. Подключите компьютер к контроллеру, используя USB кабель, двигатели должны быть подключены к соответствующим выводам. Запустите Repetier Host и активируйте связь между программным обеспечением и контроллером, выбрав для этого соответствующий последовательный порт. Если соединение прошло успешно, вы сможете контролировать подключение двигателей с помощью ручного управления.

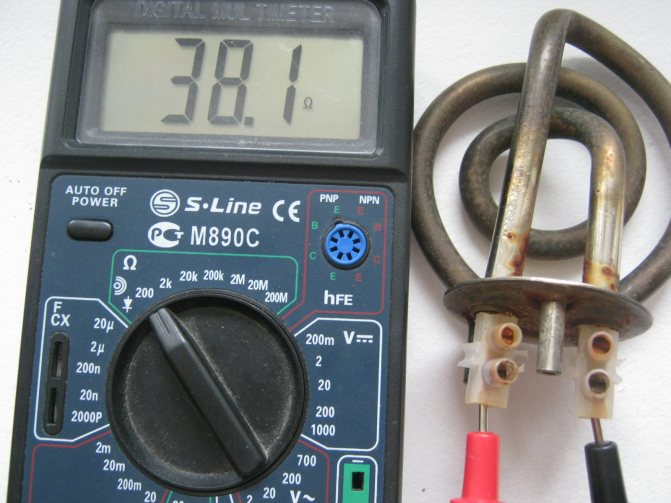

Для того, чтобы избежать перегрева двигателей, во время постоянного использования, будем регулировать какую величину тока подавать на какой двигатель. Это важная операция, для того чтобы избежать потерь шага.

Для этого подключим только один двигатель, который соответствует одной оси. Такую же операцию будем проводить и для двух оставшихся двигателей. Для этого шага нам нужен мультиметр, который подключен последовательно между источником питания и контроллером. Мультиметр должен быть выставлен в режим измерения тока (смотрите рисунок).

Затем подключим контроллер к компьютеру, измерив при этом ток с помощью мультиметра. После того, как двигатель активирован через интерфейс Repetier, ток должен вырасти на определенную величину. На дисплее мультиметра показан ток, что идет в работающий шаговый двигатель. Нужно определить ток для каждого двигателя-оси. Все значение отличаются друг от друга. Необходимо настроить небольшой потенциометр для шагового двигателя и установить ограничение по значению для каждой оси в соответствии со следующими контрольными значениями:

• По разводной плате течет ток примерно 80mA;

• Назначим ток в 200mA для X и Y осей шаговых двигателей;

• 400mA для Z-оси потому, что ей нужно больше энергии для перемещения каретки;

• 400mA для двигателя экструдера, поскольку он другого типа.

Шаг 8: Калибровка X, Y и Z осей

Хотя скачанная прошивка Marlin имеет стандартную калибровку регулирования осей. Вам придётся пройти этот шаг, если вы хотите настроить точность принтера.

Ниже рассказывается, о прошивке для перемещения рабочей части принтера на миллиметры. Это значения зависит от количества шагов на оборот двигателя и размеров резьбы в движущемся стержне оси.

Эти процедуры необходимо сделать для того, чтобы убедится в том, что движения принтера на самом деле соответствуют расстояниям заданным в g-коде.

Знания того, как это все работает, позволит нам самостоятельно построить ЧПУ-принтер независимо от типа составных частей и размеров будущей машины. В случае данного проекта оси X, Y и Z имеют одинаковые резьбовые стержни, поэтому калибровочные значения будут одинаковы для всех (для разных компонентов и соответственно разных осей – калибровочные значения будут отличаться).

Нужно рассчитать количество шагов двигателя для перемещения каретки на 1 мм, это будет зависеть от:

• Радиус шкива;

• Количество шагов на 1 оборот шагового двигателя;

• Параметры микро-шагов в электронике (в нашем случае 1/16, это означает, что за один такт (шаг) сигнала, выполняется только 1/16 шага, давая таким образом более высокую точность системы).

Установим эти значения в прошивке (stepspermillimeter).

Для оси Z:

Используем интерфейс контроллера (Repetier), установив для оси определенное расстояние и измерив реальное смещение. В качестве примера приведем следующие значения. Зададим оси Z, переместиться на 10 мм и измерим смещение в 37,4 мм.

Существует N число шагов в прошивке (stepspermillimeter)

(X=80, Y=80, Z=2560, EXTR=777.6).

N = 2560

N = N*10/37.4

Новое значение должно быть 682.67.

Повторим в течении 3-х раз перекомпиляцию и перезагрузку прошивки контроллера, для более высокой точности.

В настоящем проекте не используются функции возврата каретки, это сделано по причине упрощения программной части машины, но они быть легко включены в установленную прошивку. Функции возврата делают самонаведение принтера более легким. Их отсутствие заставит пользователя перемешать каретку вручную, для введения её в область печати.

Что предпочесть и с чего начать?

JG Maker Magic подойдёт для печати большинством популярных материалов, доступных в прутке, исключая деревосодержащие и поликомпонентные.

Также возможно доработка устройства автоматическим датчиком уровня для калибровки печатной головки относительно стола. Не лишним будет установка второй оси для перемещения стола.

Впрочем, всё это может потребоваться нескоро: принтер готов к работе даже с заводскими настройками, поменяв их уже после того, как на практике будут освоены основные понятия процесса.

Среди альтернатив стоит отметить уже упомянутый Tronxy XY-2 Pro с цветным экраном управления, бОльшей областью печати и наличием индукционного датчика калибровки.

Взамен придётся пожертвовать точностью (0.05 мм у Magic против 0.1 мм Tronxy). Tronxy собирается дольше, поскольку вся рама идёт в разборе. Теоретически, это может привести к проблемам при печати. Прошлый опыт с аналогичным устройством говорит сам за себя.

Субъективно, базовая прошивка Magic поинтереснее, как и стабильность печати.

Тем не менее, для старта в 3D-печати подойдёт любой быстрособираемый принтер на металлической раме и более-менее стандартными «мозгами».

Желательно если у него будет подвижный стол с автоподогревом, датчик смены филамента и концевой выключатель для определения уровня.

Так что стоимость входа в новую профессию оказывается куда ниже, чем может показаться. А между тем, за ней будущее: конструктивно ЧПУ-станки и профессиональные устройства для 3D-печати отличаются незначительно.

P.S. Среди наших читателей есть те, кто использует 3D-печать на работе или в виде хобби?

iPhones.ru

То, что надо начинающему.

Выводы

Уверен, в процессе сборки вы столкнетесь с рядом трудностей, присущих именно вашему проекту. От этого не застрахуют ни этот текст, ни даже самые подробные гайды.

Как я и написал во вступительной части, изложенное не претендует на статус детального мануала по сборке. Описать все-все этапы и их тонкости практически невозможно в рамках одного такого текста. Прежде всего, это обзорный материал, который поможет вам подготовиться к процессу сборки (как мысленно, так и материально), понять, нужно ли лично вам заморачиваться самосбором — или же махнуть на все рукой и купить готовое решение.

Для меня сборка принтеров стала увлекательным хобби, которое помогает закрывать некоторые вопросы в домашних и рабочих делах, отвлечься от программирования и сделать что-то интересное своими руками. Для моих детей — развлечением и возможностью получить необычные и уникальные игрушки. Кстати, если у вас есть дети, которым возраст позволяет возиться с подобными штуками, такое занятие может стать хорошим подспорьем для входа в мир механики и технологий.

Для каждого векторы использования 3D-принтеров будут самыми разными и весьма индивидуальными. Но, если уж вы решитесь посвятить личное время такому увлечению, поверьте, обязательно найдете, что печатать 🙂

Буду рад ответить на комментарии, замечания и вопросы.

Что почитать/посмотреть

- что можно напечатать;

- форум по 3D-принтерам;

- сайт сообщества RepRap с описанием моделей и инструкциями по сборке;

- принтер, который печатает электронику.

Підписуйтеся на Telegram-канал «DOU #tech», щоб не пропустити нові технічні статті.