Содержание

Основные узлы станка вакуумного формирования

Среди основных узлов, которые могут входить в комплект станка можно выделить:

- насосный узел или как его еще называют вакуумная система, обеспечивающая откачку воздуха из камеры и создание в ней перепада давления;

- нагнетающие воздух вентиляторы, которые обеспечивают равномерный нагрев и охлаждение пластиковой заготовки;

- электрические тэны (нагреватели), которые обеспечивают необходимую для работы температуру заготовки;

- прижимной узел состоящий из системы рам, для придания заготовки необходимой формы;

- подставка станка;

- станина, на которой располагается вакуумная камера;

- герметичная камера для процесса вакуумирования;

- компрессор, откачивания воздуха из камеры;

- система датчиков и регуляторов, для изменения параметров нагрева матрицы, проведения контроля за режимами вакуумирования и обработки заготовки.

Для проведения процесса вакуумного формирования, необходимым элементом является наличие специальной матрицы, на основе которой производится изделие. Такая матрица делается по размерам и форме необходимого для изготовления изделия. Ее материалом служат специальные термоустойчивые и прочные составы, которые позволяют проводить работу по вакуумированию, не один раз.

В зависимости от степени автоматизации процесса вакуумного формирования, такие станки могут оснащаться различным дополнительным оборудованием таким как:

- система управления панелью нагрева заготовки;

- датчиками защищающими заготовку от провисания;

- система управления растяжением заготовки (куполом установки);

- система управления механизмом изменение уровня стола и аварийными линиями концевых герконовых датчиков с возможностью отключения систем;

- датчик и регулятор времени проведения операций по формированию;

- датчик и регулятор времени проведения операций по охлаждению заготовки;

- системой управления процесса «отстрела» заготовки от матрицы;

- система приключения с автоматического на полуавтоматический режим работы.

Отливочные формовочные машины

Входят в состав производственной линии по изготовлению кондитерской продукции. Конфеты с мармеладным, желейным, фруктовым, помадным составом получают при отливке в специальные формы.

Отливка сырья машинами производится в крахмальную оболочку, сахар или формы из силикона, металла, пластмассы.

Конструкция отливочных машин включает:

- движущийся транспортёр;

- механизм штамповки;

- устройство для отсадки.

Конфетная масса из бункера подаётся в дозирующую головку, которая отсаживает конфеты в ячейки из крахмала и сахара или в формочки. Оператор производственного процесса следит за показателями терморегуляторов.

Формы для вакуумной формовки

Это основной элемент формовочного оборудования. Формы для вакуумной формовки используют в изготовлении полимерной продукции. Они представляют собой матрицы, согласно которым, обрабатываемому сырью придают нужные параметры и конфигурацию.

Изделия производят из древесины или МДФ. В процессе изготовления такой продукции используют станки с ЧПУ.

Примечание. Формы из древесных материалов нельзя применять для формовки металлических сплавов. Они не выдерживают воздействие высоких температурных режимов.

Также формы для вакуумной формовки, цена на которые будет низкой у производителя, изготавливают из стеклопластикового волокна. Этот материал выдерживает значительные температурные режимы. Он практичный и долговечный. Средний срок службы изделия из стеклопластика достигает 5 лет.

Не менее востребованы формы из гипса. Они не предназначены для работы при высоких температурах. Их используют в технологии холодной формовки. Формы из пластмассы наделены аналогичными характеристиками, что и изделия из стеклопластика.

При выборе форм для вакуумного формования необходимо учитывать такие характеристик продукции:

- стоимость;

- сложность заключительной обработки изделий;

- термостойкость;

- длительность эксплуатации.

Несмотря на материал изготовления в каждой форме имеются локальные полости. Они предназначены для отвода воздушных масс во время работы оборудования. Чтобы было удобно извлекать полученное изделие, матрица имеет наклонные углы.

ОПОЧНАЯ ФОРМОВКА

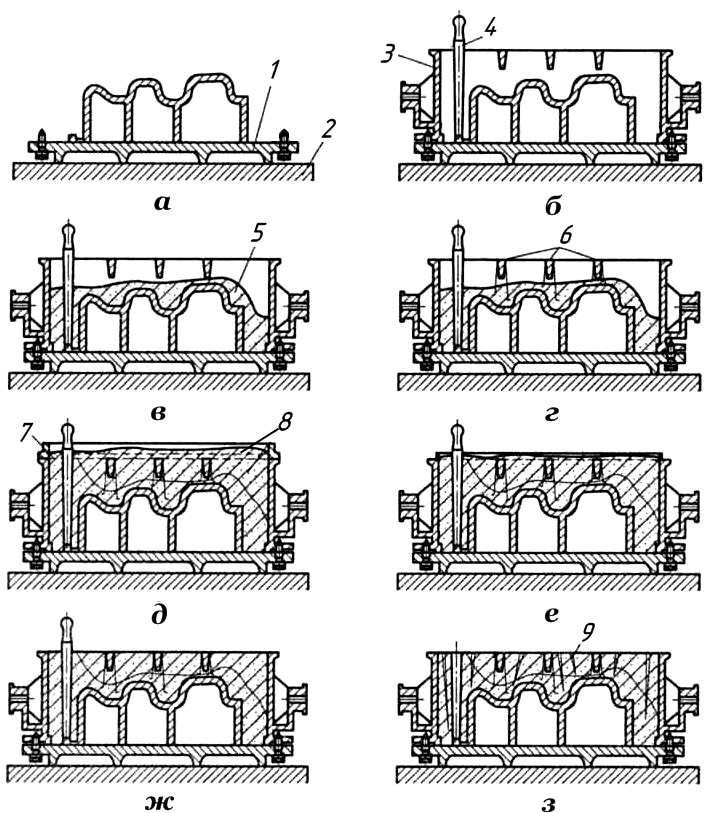

Литейные формы при опочной формовке часто изготовляют на встряхивающих машинах с подпрессовкой. Последовательность операций при изготовлении полуформы верха на встряхивающих с подпрессовкой формовочных машинах представлена на рис. 2.

Модельную плиту 7, закрепленную на столе машины 2 опрыскивают разделительным составом (например, смесью керосина с мазутом) (рис. 2, а). Устанавливают по штырям модельной плиты опоку 3, стояк 4 (рис. 2, б). Засыпают облицовочную формовочную смесь 5 (рис. 2, в), надевают на крестовины крючки 6 (рис. 2, г) для удержания выступающих частей формы, устанавливают наполнительную рамку 7 и засыпают наполнительную смесь 8 (рис. 2, д). Затем включают встряхивающий механизм для уплотнения смеси при ее встряхивании. Сняв наполнительную рамку, выполняют допрессовку верхних слоев смеси в опоке, а в некоторых случаях их уплотняют пневматической трамбовкой (рис. 2, е). Далее вручную линейкой срезают излишки смеси с поверхности опоки (рис. 2, ж), накалывают душником вентиляционные каналы 9 (рис. 2, з) и извлекают модель стояка.

Рис. 2. Последовательность выполнения операций машинной формовки: а – модельная плита с моделью; б – модельная плита с установленной на ней верхней опокой; в – засыпка облицовочной смеси в опоку; г – установка крючков на крестовины; д – засыпка наполнительной смеси; е – уплотнение смеси; ж – срезание излишков смеси; з – накалывание вентиляционных каналов; 1 – модельная плита; 2 – стол машины; 3 – опока; 4 – модель стояка; 5 – облицовочная формовочная смесь; 6 – стальные крючки; 7 – наполнительная рамка; 8 – наполнительная смесь; 9 – вентиляционный канал

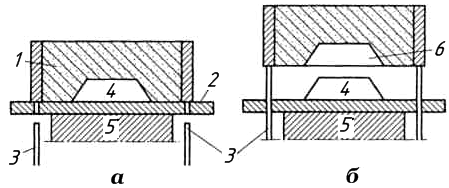

Протяжку моделей из формы выполняют с использованием механизмов штифтового (рис. 3) или рамочного съема полуформы.

Рис. 3. Извлечение модели из полуформы штифтами: а – полуформа после уплотнения; б – полуформа после извлечения модели; 1 – полуформа; 2 – модельная плита; 3 – штифты; 4 – модель; 5 – стол машины; 6 – полость формы

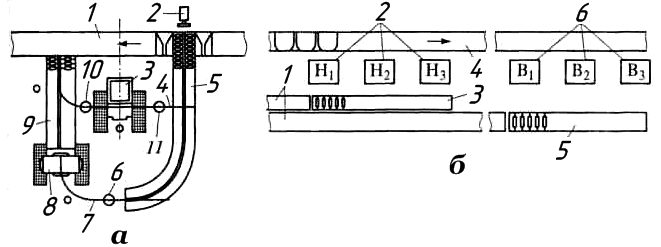

Аналогичным образом, но без операции установки и извлечения стояка литниковой системы, изготовляют нижнюю полуформу на машинах с поворотной плитой и приемным столом, снабженным нивелирующим механизмом. Если съем полуформы штифтовой, то после съема с плиты опоку, подвешенную на цапфах с помощью цепей, закрепленных на подъемнике, поворачивают вручную. На рис. 4 представлены две схемы организации рабочего места опочной формовки, например, на встряхивающих с подпрессовкой машинах, – комплектная и групповая.

При комплектной схеме (рис. 4, а) нижняя опока после ее набивки сдвигается на рольганг 9 со стола машины 8 с поворотным столом. Верхняя опока от машины 3 со штифтовым съемом передается к рольгангу 9 на пневматическом подъемнике, который перемещается по монорельсу 4.

Сборщик устанавливает в нижней форме стержни, спаривает опоки по сборочным штырям, закрепляет их скобами, вынимает штыри и сталкивает на конвейер 1. Пустые опоки после выбивки отливок возвращаются по конвейеру и сталкиваются толкателем на рольганг 5.

Толкатель включает формовщик, который изготовляет верхние полуформы. С помощью пневматического подъемника 6 он разъединяет («распаривает») опоки, снимая верхнюю опоку. Обслуживающая участок бригада состоит из трех человек.

Рис. 4. Схемы организации рабочего места опочной формовки на встряхивающих с подпрессовкой машинах: а – комплектная: 1 – конвейер; 2 – толкатель; 3 – машина; 4, 7 – монорельсы; 5, 9 – рольганги; 6, 10, 11 – пневматические подъемники; 8 – стол машины; б – групповая: 1 – ленточные транспортеры; 2– машины, формующие «низ»; 3 – рольганг для нижних опок; 4 – конвейер; 5– рольганг для верхних опок; 6 – машины, формующие «верх»; Н,–Н3, В,–В3 – соответственно нижние и верхние полуформы

При групповой схеме (рис. 4, б) машины 2 для изготовления нижних полуформ Н–Н3 сосредоточены в одной части конвейера, а машины 6 для формовки верхних полуформ В–В3– в другой. При этом между ними создается такое расстояние, чтобы было достаточно времени для установки стержней и сборки форм непосредственно на конвейере 4. Опоки после выбивки отливок возвращаются к машинам транспортерами 1 и по рольгангам 3 и 5.

Комплектная схема является типичной для литейных цехов массового производства. Групповая схема предпочтительней, если при изготовлении формы используется много стержней. В этом случае длина конвейера для установки стержней значительно больше, чем в комплектной схеме.

Простой вакуумный станок своими руками

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Само собой мощность такого станка будет невелика, поэтому изготавливать громоздкие предметы или просто делать большое количество изделий за короткое время не выйдет. Но ради интереса и небольших бытовых потребностей такого станка вполне хватит. К тому же с помощью подобного станочка можно отлично делать корпуса для различных моделей, будь то корабли, самолеты или машины. Также можно изготавливать элементы для различных самоделок. Это устройство является неким своеобразным аналогом «3D-принтера».

Материалы и инструменты для самоделки: — пылесос (чем мощнее, тем лучше); — духовка (нужна для разогревания пластика); — деревянные бруски; — дрель; — саморезы; — шуруповерт или отвертка; — фанера или ДСП (толщина 16 мм); — силикон (в качестве герметика); — ДВП для рабочей поверхности (подойдет и фанера); — алюминиевый скотч; — дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

Шаг первый. Размеры вакуумного станка

Основным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

Шаг четвертый. Формы для самоделок. Процесс создания изделий

Для создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

Если на форме есть вогнутые места, то здесь нужно просверлить отверстия, чтобы пластик могло «засосать» в эти углубления. Подойдет сверло диаметром 0,1 — 0,5 мм.

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.

Требования и особенности использования вакуумного оборудования для формовки

Требования к вакуумному насосу установок вакуумно плёночной формовки имеют ряд особенностей.

- насос работает периодически (старт-остановка)

- насос почти постоянно работает на начальном уровне давления (откачивает атмосферу)

- насос практически никогда не работает на своём предельном вакууме

Последняя особенность связана с тем, что 90% рабочего давления рабочего тела данного прессового оборудования (воздуха) достигается уже при уровне вакуума в 100 мБар. Обычно такого давления уже достаточно для работы.

Последние 10% достигаются за время, сравнимое с достижением первых 90% рабочего перепада давления.

Таким образом требования для вакуумного насоса в станке вакуумной формовки следующие:

- скорость откачки насоса должна соответствовать рабочему объёму установки

- способность постоянной работы в режиме старт-остановка.

- почти постоянно работа идёт на тяжелом для насоса этапе первоначального вакуумирования объёма

- невысокие требования по минимальному остаточному давлению.

- насос должен иметь фильтр на входе для предотвращения попадания твердых частиц мусора с рабочего стола

Этим характеристикам удовлетворяют одноступенчатые форвакуумные насосы, пластинчато-роторные, водокольцевые, кулачковые (когтевые). Скорость откачки выбирается в соответствии с объёмом установки и требуемой скорости вакуумирования.

Требования для проектирования матриц для вакуумной формовки

Основные критерии.

В дополнение к материалам матрицы-формы, любой дизайнер должен также думать о требованиях к дизайну модели форм при проектировании

В этом разделе мы рассмотримлишь несколько кратких, но абсолютно необходимых требований к проектированию матрицы, поэтому будьте внимательны, это очень важно

Углы Уклона

При проектировании матрицы-формы важно думать о рабочих углах уклона в конструкцию. Этоочень небольшие скосы, которые необходимы по внешним краям формы, а также к любым внутренним углам

Они помогают как распределению пластика во время процесса формования, так и при снятии пластика с формы. Эти внутренние скосы не должны быть чрезвычайно заметными, хотя чем больше угол уклона, тем более успешным будет процесс вакуумной формовки и выпуска матрицы — формы. Рекомендуется, чтобы углы уклона должны быть не менее 3º-5º. В противном случае произойдет истончение пластика. Нагретый пластик будет растягиваться, деформироваться и, как вариант, треснет при снятии с формы.

Из приведенного ранее в этом руководстве мы знаем, что пластик сжимается в процессе охлаждения, а это означает, что он теперь будет формироваться очень плотно вокруг формы, создавая ситуацию, когда будет очень трудно освободить форму, не повредив отформованный пластик.

Технологические отверстия

Каждая матрица-форма должна иметь технологические отверстия для вакуума. Это дает возможность совершать вакуумную формовку с более четкими очертаниями формы. Данные отверстия являются сквозными, и сделаны от верхней части прессформы, сквозь все ее тело до основания. Диаметр отверстия не должен быть очень большим, примерно 1,5 мм. Эти маленькие отверстия не будут видны на формованном изделии.

Как понять где именно нужно сверлить данные отверстия? Любое место на форме, где есть углубление или заметная канавка, будет нуждаться в технологическом отверстии или даже нескольких

Это создаст воздушный канал, который при применении вакуумного насоса будет притягивать нагретый пластик в эту конкретную область формы. Подумайте о любой части формы, где пластик должен быть отформован внутри нее, а не над ней. Это ключевые места, где технологические отверстия будут иметь важное значение

Возможные глубины

Для лотков вакуумной формовки или деталей с карманами убедитесь, что глубина каждого кармана не превышает 75% наименьшей ширины в верхней части кармана. В противном случае материал будет слишком сильно растягиваться над инструментом для вакуумного формования, вызывая чрезмерное истончение и слабые карманы. Не делайте карманы глубже их ширины, избегайте очень узких щелей — они вряд ли сформируются должным образом.

Если возможно, делайте зазоры между карманами больше 6 мм , в противном случае существует вероятность образования спаек пластика.

Поднутрения (отрицательный угол)

По возможности старайтесь избегать отрицательных уголов, так как детали с поднутрениями трудно или невозможно удалить с матрицы для вакуумной формовки после того, как они были сформированы.

Тем не менее, можно создать вакуумные поднутрения, если ваша деталь имеет поднутрение на одном конце, но равный угол на другом, так что направление извлечения детали из пресс-формы имеет угол, равный или больший, чем поднутрение.

Другое решение — использовать разделенный инструмент с боковым входом, который удаляется первым после формования, но это увеличит затраты на инструмент — мы следим за поднутрениями и проконсультируем вас по возможным изменениям конструкции, чтобы снизить затраты на инструмент.

Матрицы пуансон

Пуансон формы-это категория форм, которые называют «положительными и отрицательными» формами. Проще говоря, разница между ними заключается в том, будет ли нагретый пластик формоваться поверх или внутри формы.

Виды изделий, которые производятся вакуумной формовкой

Вакуумная формовка на нашем оборудовании позволяет получать как крупногабаритные изделия размерами более чем 1,5 метра на 1,5 метра, так и мелкоштучный товар.

Среди наших клиентов:

- рекламные агентства;

- оптовые базы хозяйственных товаров;

- производители детских игрушек;

- судостроительные организации;

- предприятия общественного питания и многие другие.

Мы производим на собственном оборудовании и реализуем по выгодным ценам:

- корпуса различных электробытовых и технических приборов;

- душевые поддоны;

- предметы тюнинга автомобилей;

- объемные буквы;

- одноразовая посуда;

- системы для хранения и многое другое.

Важно. При индивидуальном заказе изделий наши специалисты сформируют прайс в течении одного рабочего дня

Формовочное оборудование для нарезки заготовок на пласты

нарезная машинаЗадача режущих формовочных машин заключается в разделении пластов готовой продукции на части. Рабочий орган аппаратов состоит из струн, дисковых или пластинчатых ножей.

Режущий элемент формовочных машин в виде струны разрезает конфетные пласты на части в форме параллелепипеда. С помощью струнных приспособлений режут сразу несколько слоёв конфет, вафельные пласты с жировой начинкой.

Машины для нарезания позволяют порционировать большие объёмы пастилы и бисквитов. Дисковые режущие устройства разделяют конфетные массы поточных линий, мармелад, халву, щербет и козинаки.

Формовочное оборудование на предприятиях пищевой промышленности в полном объёме способствует повышению производительности предприятия и качества продукции.

8.2. Формовка вращающимся шаблоном

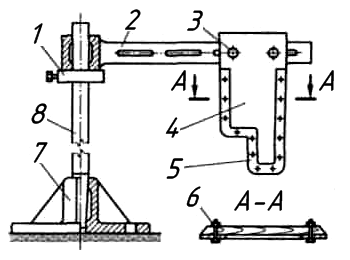

Формовку вращающимся шаблоном ведут с применением приспособления, изображенного на рис. 17.

Рис. 17. Приспособление для формовки вращающимся шаблоном: 1 – кольцо; 2 – поперечина; 3 – крепежный элемент; 4 – шаблон; 5 – металлическая пластина; 6 – болт; 7 – подпятник; 8 – ось

В подпятник 1 устанавливается ось 8, которая имеет конический хвостовик. Такое соединение обеспечивает точное центрирование оси относительно подпятника и возможность извлечения оси из подпятника после завершения формовки. Подпятник имеет большое основание с отверстиями, служащими для его крепления в полу литейного цеха при помощи клиньев. На оси 8 насажена поперечина 2, которую можно перемещать в вертикальном направлении, фиксируя при помощи кольца 1 со стопорным винтом на заданной высоте. Шаблон 4 крепится к поперечине при помощи крепежных элементов 3, а наличие пазов в поперечине допускает перемещение шаблона вдоль поперечины. Для увеличения срока службы шаблона 4 и получения более высокого качества формы ее рабочая поверхность выполняется из металлической пластины 5, прикрепленной к шаблону 4 болтами

Используя описанную оснастку, можно отформовать, например, коническую отливку в твердой постели (рис. 18).

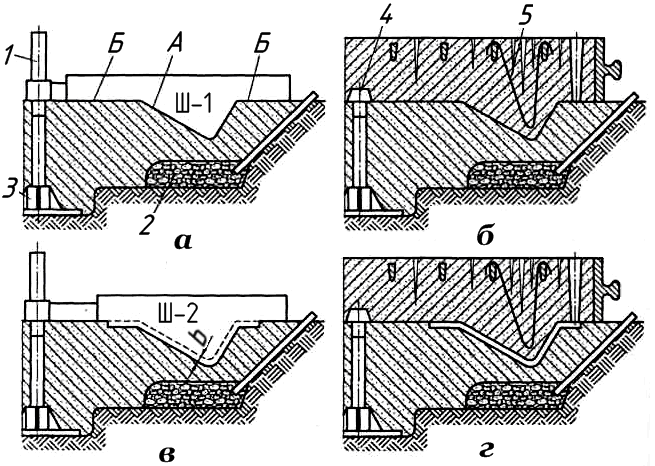

Рис. 18. Формовка вращающимися шаблонами: а – формовка шаблоном Ш-1; б – формовка верхней опоки; в – формовка шаблоном Ш-2; г – форма в сборе; 1 – ось; 2 – слой кокса; 3 – подпятник; 4 – пробка; 5 – крючок; А, Б – части шаблона Ш-1 соответственно для поверхности полости формы и поверхности разъема; b – толщина стенки отливки

В этом случае выкапывают яму сложного профиля. На дно ямы устанавливают подпятник 3, в который помещают ось 1. Правильность установки оси проверяют при помощи уровня, который укладывают на поперечину, и, вращая ее, корректируют установку оси. Отливка представляет собой кольцо, поэтому слой кокса 2 выкладывают по форме отливки.

После уплотнения смеси формируют полость шаблоном Ш-1. При этом части А шаблона создают поверхность полости формы, а части Б – поверхность разъема. Перед формовкой опоки верха ось вынимают из подпятника, образовавшееся отверстие закрывают пробкой 4. Углубление формы обкладывают бумагой или посыпают разделительным песком и заформовывают опоку верха. Крючки 5 придают большую жесткость. Заформованную опоку снимают, извлекают пробку 4 и устанавливают ось. Затем шаблоном Ш-2 выполняют дальнейшее вырезание полости в твердой постели на толщину стенки отливки b. Полость формы отделывают обычным образом и форму собирают под заливку. Вращающимися шаблонами можно формовать также в опоках и кессоне.

Вакуумно-пленочная формовка

В такой технологии изготовления пластиковой или металлической продукции применяется термопластичная пленка. Впервые вакуумно-пленочная формовка была предложена японским ученым.

Принцип технологии:

- форму для литья заготовки заполняют сухим спрессованным песком;

- в нее заливают сырье;

- форму покрывают термоустойчивой пленкой;

- ее помещают в герметичную вакуумную установку, пространство которой уже прогрето до нужного температурного режима;

- пленка начинает газифицироваться;

- газ проникает внутрь формы и конденсируется на фракциях песка.

После завершения такого процесса заготовку извлекают из формы, и подвергают дальнейшей обработке.

К преимуществам вакуумно-пленочной формовки относят однородность структуры получаемых изделий. Их формы соответствуют установленным параметрам эскизов. Процесс довольно прост в выполнении, так как оборудование для него полностью автоматизировано.

Обработка материалов разной сложности

Изделия, произведенные вакуумным формованием, практически полностью проявляют себя по своим характеристикам и эксплуатационным свойствам так же, как и основной материал из которого их изготовили. Реагирование к воздействию солнечных лучей, способности сжатия/расширения в различных условиях не изменяются. Меняться может лишь показатель прочности, который напрямую зависит от соблюдения технологического течения формовки.

Первый принцип – отличать пластики, требующие подготовительных манипуляций за некоторое время до формирования, и ресурсное сырье, которое можно поддавать формовке сразу по окончанию сушки, и, нужным образом готовить первые к дальнейшим процедурам. К сложно обрабатываемым полимерам относится оргстекло, поликарбонат и полистирол насыщенный газом. Такие утверждения обуславливаются тем, что акрил и поликарбонат вбирают в себя влагу из окружающей среды. По этим причинам, перед формованием листы необходимо поддавать просушке. Естественно, такие процедуры существенно растягивают цикл обработки и требуют больше энергетических затрат, но способствуют в итоге выработки получению изделий высокого качества и долговечности. А полистирол и все его аналоги нужно подвергать дегазации.

Выбрав конкретный полимерный материал, с которым предпочтительней работать, нужно сконцентрировать свое внимание на глубине вытяжки, которая возникает в течении процесса вакуумного формования: от таких аспектов будет зависеть плотность обрабатываемого листа. При произведении большого уровня вытяжки полимерный лист с тонким слоем вполне может разорваться.. Для каждого отдельного вида пластика есть свои необходимые критерии обработки и показатели термических воздействий

Температурные режимы важно соблюдать, иначе при недогреве материала он не будет пластичным и сформировать точную деталь не получится, а при перегревании могут возникнуть процессы вызывающие полную деформацию, кристаллизацию или даже деполимеризацию. Если печная установка, в которой пластик набирает необходимые градусы, находится далеко от основной формировочной машины, температуры прогрева листа должны быть немного больше, чем требует сам процесс формовки

Для каждого отдельного вида пластика есть свои необходимые критерии обработки и показатели термических воздействий

Температурные режимы важно соблюдать, иначе при недогреве материала он не будет пластичным и сформировать точную деталь не получится, а при перегревании могут возникнуть процессы вызывающие полную деформацию, кристаллизацию или даже деполимеризацию. Если печная установка, в которой пластик набирает необходимые градусы, находится далеко от основной формировочной машины, температуры прогрева листа должны быть немного больше, чем требует сам процесс формовки.

При необходимости создания изделий высокого качества, специалисты советуют произвести работы по вакуумной формовке на установках, оснащенных опцией разогрева формы, – по меньшей степени до температурных показателей 50-80 градусов Цельсия. В таком случае большую роль играет и сам материал, из которого производится модель для выполнения матрицы. Считается, что чем больше серия выпускаемых изделий, тем более высокого качества должна быть сама модель, ведь формуемая деталь воспроизводит не только рельеф заготовки, но и все ее недостатки.

В качестве нагревателей на вакуум формовочное оборудование устанавливаются керамические ик нагреватели, кварцевые излучатели или же термоизлучатели карбоновые и лампы КГТ. Каждый из ИК нагревателей имеет свои преимущества и недостатки. Рабочая температура для термоизлучателей варьируется в пределах от 300 до 900оС. Подбирается оборудование исходя из сложности производственного процесса, типа и размера обрабатываемого материала и также объема выпускаемой продукции.

Компания Инфраторг предлагает термоизлучатели стандартных размеров и мощностей, но также мы принимаем заявки на производство ИК нагревательных элементов под заказ.

Завершающее и просто обязательное условие в изготовлении рекламы по указанной технологии, независимо от принадлежности применяемого пластика, – обжиг, который очень важен для сбережения прочности изделия и для удаления внутреннего напряжения, возникшего в процессе создания детали. Правильно подобрав листовой материал для обработки и соблюдая все технологические требования к рекламе, создаваемой за счет вакуумной формовки, качество, эстетические показатели и максимальный срок эксплуатации гарантируются.