Содержание

Крепкий походный нож из советского напильника

Приветствую любителей помастерить, в этой инструкции мы рассмотрим, как сделать качественный, крепкий, стильный походный нож из напильника. Сталь ножа настолько крепкая, что лезвие без труда режет стеклянную бутылку.

Рукоятка ножа облегченная, благодаря этому таким ножом можно не только резать, но и легко рубить. На клинке автор оставил часть насечки, чтобы ножом можно было что-то подточить или наточить при необходимости. Смотрится он довольно красиво, а делается не сложно, если у вас есть необходимый инструмент. Самое главное при изготовлении ножа из напильника – правильно произвести закалку и отпуск. Если тема вас заинтересовала, рассмотрим более детально, как же делается такой нож!

Материалы и инструменты, которые использовались автором:

Список материалов:— старый советский напильник (сталь У13А);— латунь для больстера;— латунный или медный стержень для штифта;— два винта для крепления накладок;— эпоксидный клей; — клен или другая древесина для накладок;— силикатный герметик для каминов (чтобы сделать линию хамона);— масло для пропитки дерева.

Список инструментов:— болгарка (отрезные и лепестковые насадки);— тиски;— муфельная печь для закалки;— духовка для отпуска металла;— масло для закалки;— сверлильный станок;— бормашина;— зажимы;— ленточная шлифовальная машина;— кислота для травления (по желанию).

Процесс изготовления ножа:

Шаг первый. Подготовка напильникаПроцесс изготовления ножа начинается с подготовки напильника. Советский напильник изготовлен из углеродистой стали и закален, вручную обработать его невозможно вообще, а шлифовальные машины справляются с такой задачей с трудом. Чтобы решить эту проблему, металл нужно отпустить, он станет мягким и пластичным. Разогреваем напильник до красного свечения и даем плавно остыть на воздухе. После этого напильник можно обрабатывать.

Шаг пятый. ТермообработкаДалее клинок нужно закалить, в итоге мы вернем металлу примерно те свойства, которые изначально имел напильник. Чтобы клинок красиво смотрелся, автор решил сделать на нем линию хамона. Для этого наносим на клинок силикатный герметик и отправляем клинок в печь. Когда металл будет остывать, он будет остывать с разной скоростью под герметиком и без, в итоге и получится нужный рисунок. Закалку производим в муфельной печи, температура должна быть в районе 780°C. При такой температуре клинок нужно выдержать минут 10, чтобы металл прогрелся равномерно.

Ну а далее извлекаем клинок и охлаждаем в масле. Автор проводит лезвием клинка по маслу, чтобы сначала хорошо закалилось лезвие, а потом погружает в масло и весь клинок, чтобы остывал.

Шаг седьмой. Сборка ножаНож можно собирать, устанавливаем больстер на эпоксидный клей и забиваем штифт. Подготавливаем и устанавливаем накладки, автор их устанавливает на эпоксидный клей, а вместо штифтов используются интересные винтики. Между накладками и клинком устанавливаются пластины из латуни. Чтобы клей хорошо пристал к поверхностям, делаем на них насечки при помощи болгарки.

Зажимаем ручку струбцинами и даем клею высохнуть, ну а далее шлифуем ручку до желаемой формы. В итоге останется установить тыльник, чтобы он хорошо приклеился, сверлим в нем и в ручке отверстия, ну а далее все собираем на эпоксидном клею. При желании тыльник крепим дополнительно на внутренние штифты. Для защиты ручки от влаги пропитываем ее маслом.

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Как выбрать напильник

Долгое время напильники изготавливали из бронзы. Постепенно на смену ей пришло железо.

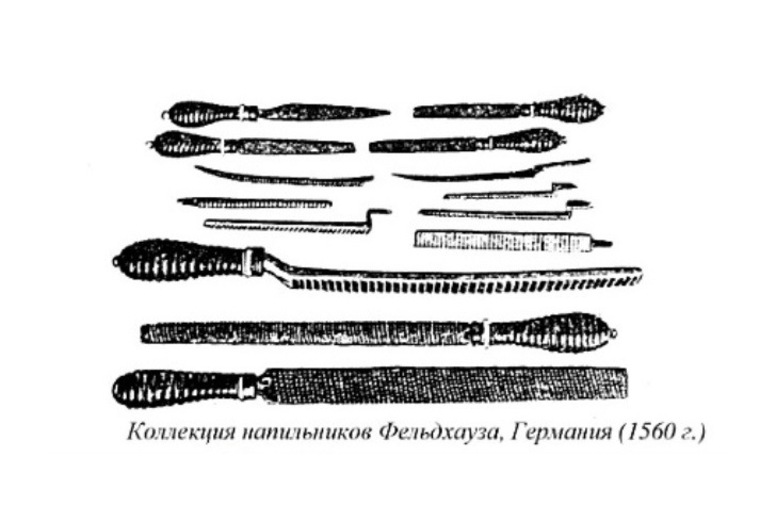

В некоторых источниках можно найти описание технологии изготовления напильников. Так, в работах по технике различных художественных ремесел монаха-бенедиктинца Теофила, жившего в начале XII в., сказано о существовании разных видов напильников: четырехгранных, трехгранных и круглых. Автор описывает, что для такого инструмента изготавливалась заготовка из металла, на которую кузнец наносил с помощью зубила и молотка специальные насечки. После этого заготовка закаливалась.

Кстати, любопытно, что напильники еще с древних времен активно применялись не только ремесленниками, но и врачами. В частности, были популярны при лечении зубов. Более того, существовали разные обряды и обычаи, в которых были задействованы эти инструменты. Например, ацтеки подпиливали, а североамериканские индейцы затачивали зубы с помощью напильника. Это помогало идентифицировать принадлежность к племени и устрашать врагов. В Древней Греции с помощью напильника зубы выравнивались для создания эстетического эффекта. А во Франции в XVI в. им стачивали поломанные зубы.

В начале XIX в. появился ряд работ известных дантистов, посвященных проблеме вреда манипуляций с напильником для зубов. Однако инструмент продолжал активно использоваться в стоматологии вплоть до начала XX в. В наши дни стоматологические напильники применяются только в некоторых случаях. Например, для обработки межзубных промежутков.

Отметим виды напильников. С учетом специфики использования выделяют:

1. Слесарные напильники общего назначения;

2. Слесарные напильники для специальных работ;

3. Автоматизированные (машинные и ленточные) напильники;

Слесарные напильники общего назначения используются как в профессиональной сфере, так и в быту. Это один из наиболее распространенных видов данного инструмента, который чаще всего и подразумевается при его упоминании.

По характеру насечек выделяют напильники:

а) с простой одинарной насечкой;

б) с двойной или крестовой перекрестной насечкой;

в) с точечной рашпильной насечкой;

г) с фрезерной дуговой насечкой.

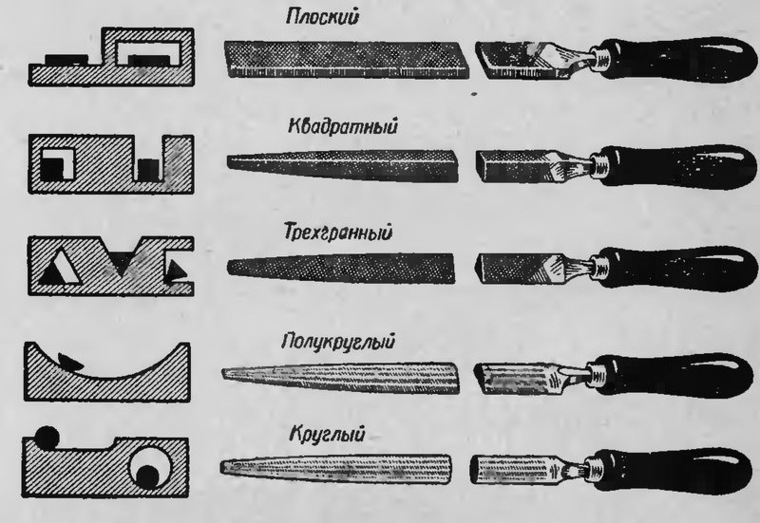

Об использовании наиболее распространенных форм подробнее в таблице.

| Форма напильника | Особенности использования |

| Плоский | Работа с поверхностями плоской формы |

| Трехгранный | Работа с отверстиями, пазами, канавками |

| Квадратный | Увеличение отверстий |

| Круглый (полукруглый) | Обработка вогнутых поверхностей и отверстий по размеру |

Какие бывают напильники

Современное производство не всегда может быть удовлетворено результатами ручного труда, поэтому производители предлагают такие инструменты, как электрический или пневматический напильник.

Последние отличаются небольшой производительностью, но выигрывают в весе и размерах.

Сетевые инструменты имеют высокую производительность, тяжелее и габаритнее первых, но не требуют дополнительной подачи воздуха.

С развитием автономных технологий, появился новый вид – ленточный напильник аккумуляторный, который позволяет работать без привязки к точке питания.

Несмотря на то, что пневматика постепенно вытесняется с прилавков магазинов, есть модели, максимально отвечающие требованиям потребителя.

Один из таких популярных вариантов – ленточный пневматический напильник.

Он отлично справляется с зачисткой металлических поверхностей от следов сварки, коррозии и прочего в условиях небольших слесарных предприятий, частных автомастерских, производственных и сборочных цехов.

Изготовление рукояти

Перед изготовкой рукояти для изделия, следует определиться с внешним видом, материалами и формой. Материал можно использовать любой, который имеется под рукой. Гармоничным вариантом считается деревянная рукоять.

Рукоять ножа из напильника

Процесс включает в себя несколько этапов:

- Подбор материалов, возможно использовать разные виды дерева для уникального дизайна.

- Необходимо изготовить больстер, нижнюю часть ножа. Используется остаток напильника или другого металла.

- Накладываются деревянные куски друг на друга, между собой склеиваются эпоксидным клеем.

- Чтобы склеить куски между собой качественнее и быстрее, нужно использовать пресс.

- Обрезка лишних частей происходит пилой, после чего обрабатывается шкуркой до необходимой формы.

- Рукоятка при готовом виде покрывается лаком для большей сохранности, возможно использование морилки для затемнения.

Заточка производится обычным способом на шлифовальном станке.

Рукоятка может быть выполнена из материалов кожи, оленьего рога или других материалов. Установка зависит от формы, к каждому виду необходим индивидуальный подход. Кожаный ремень плотно надевают на площадь рукоятки, склеивая специальным клеем.

Способы восстановления напильников

Помимо пересечки существует еще ряд способов восстановления Н.: химический, электрохимический и пескоструйный.

Химический способ восстановления

Химический способ восстановления заключается в следующем: старые сработанные напильники освобождаются от грязи, масла, ржавчины и опилок промывкой в ваннах с каустической содой и водном 5—10%-ном растворе соляной кислоты, затем погружаются в ванну с раствором серной и азотной кислот. В этой ванне происходит восстановление путем травления зубьев. После этого они промываются, нейтрализуются, сушатся и смазываются для предохранения от ржавления.

Электрохимический способ

Электрохимический способ отличается от химического тем, что травление происходит в электролитической ванне, содержащей раствор серной и азотной кислот, причем напильник служат анодом, а катодом — угли или алюминевые пластины. Плотность тока 3—3,5 А 1 dм2. Н., напряжение 3—6 V. При химическом и электрохимическим способах восстановления предварительная перед восстановлением и следующая очистка Н. вместо промывки в содовой и кислотной (соляная кислота) ваннах могут очищаться пескоструйными аппаратами.

Пескоструйный способ

Пескоструйный способ восстановления заключается в заточке зубьев на пескоструйных аппаратах. При этом способе струя должна быть направлена под углом не более 15° к плоскости напильника и нормально в затылок верхней насечке.

Из всех указанных способов наиболее распространенным является химический способ, при котором удается достигнуть восстановления в пределах 60—70% первоначальной работоспособености напильника.

Необходимые инструменты и материалы

Процесс изготовления ножа включает немало трудностей, в том числе подбор материалов. Для изготовления необходимо подобрать напильник шириной более 3 см, желательно поискать инструмент советского производства. Сечение поверхности напильника должно быть плоским или ромбовидным, если найдется последнее – это будет лучшим вариантом, так как форма стали более крепка и выдержит нагрузки.

Процесс изготовления потребует наличие инструментов и предметов:

- Заклепки, сделанные из латуниевого сплава.

- Травление выполняется хлорным железом.

- Магнит для проверки степени закаленности.

- Для обработки поверхностей потребуется наждачная бумага.

Обработка осуществляется болгаркой или шлифовальной машинкой. Так же нужно определиться с материалом ручки будущего ножа. Нож из напильника может быть с металлической или деревянной ручкой, от этого зависит его вес и предназначение. Перед изготовкой стоит подготовить эскиз будущего изделия, обычно его рисуют на бумаге.

Процесс изготовления ножа из напильника

Классификация напильников

Существуют разные типы напильников. Эти приспособления разделяются по нескольким факторам:

- виду насечек;

- форме приспособления для работы с заготовками;

- предназначению.

О каждой из представленных групп следует поговорить более подробно.

Типы напильников по металлу

Особенности

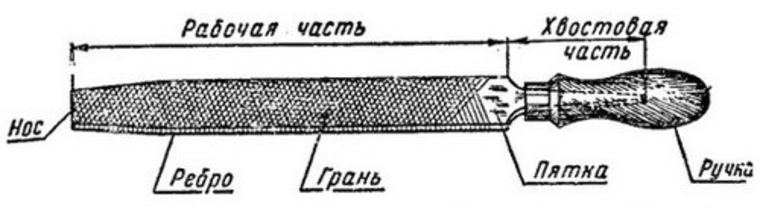

В понимании людей, не связанных с металлообработкой, приспособление, предназначенное для шлифовки металлических заготовок — это инструмент, состоящий из рабочей прямоугольной части, которая соединена с ручкой. На прямоугольнике из металла находятся зазубрины. Они снимают часть металла при передаче усилий. Однако бывают разные формы рабочей части.

Напильник не может изготавливаться из мягких материалов. Сталь, используемая для них, должна быть тверже обрабатываемых поверхностей.

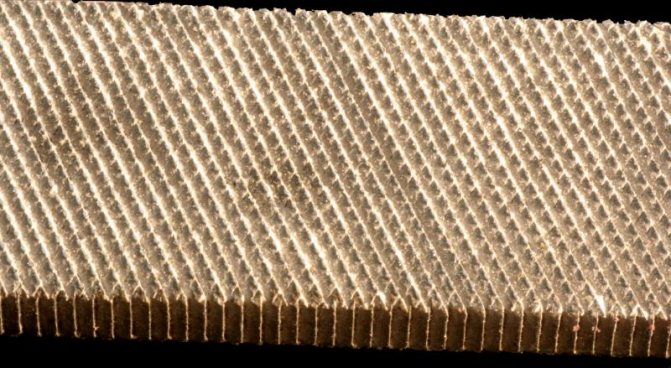

Виды насечек

Насечки напильника играют прямую роль при работе с разными материалами. Чтобы нанести их на рабочую поверхность инструмента, применяется несколько технологических операций — точение, фрезерование, насекание, протягивание, нарезание.

Разновидности насечек напильника:

- Одинарные — предназначены для работы с мягкими материалами: сплавами цветных металлов, деревом пластиком.

- Двойные — представляют собой дополнительную и основную насечки. Дополнительная прилегает к основной под углом. Такая конструкция позволяет работать с твердыми материалами. Связано это с тем, что две насечки снимают слой материала при этом измельчая появляющуюся стружку.

Инструменты классифицируются по размеру зубьев. Это показатель зависит от того, сколько насечек присутствует на рабочей части. Чем их меньше, тем больше изготавливается зуб. Существует 5 номеров размеров зубьев:

- Номера 0, 1 — применяются для грубой обработки металлических поверхностей. Зубья самые большие, позволяют быстро снимать много материала за малый промежуток времени. Недостаток таких приспособлений — низкая точность обработки.

- Размеры 2,3 — используются, когда нужно очистить слой до 0.06 мм.

- Размеры 4, 5 — применяются для финишной обработки деталей. Снимают малый слой материла, что позволяет проводить точные операции, доводить заготовку до требуемых габаритов.

Желательно иметь все номера, чтобы постепенно обрабатывать рабочую поверхность.

Типы напильников

По предназначению выделяются такие виды напильников:

- Ручной инструмент общего назначения. Используются при проведении слесарных работ. Насечка двойного вида. Размер зубьев выбирается зависимо от требуемого качества обработки.

- Приспособления специального назначения. Применяются на заводах, занимающихся металлообработкой. С их помощью исправляются дефекты, остающиеся после обработки заготовок станками. Выдерживают длительную активную эксплуатацию.

- Надфили — самая распространённая группа, которая состоит из 11 подгрупп моделей разной формы. Имеют насечки пятого номера, малый размер. Надфили используются для точной обработки деталей.

- Рашпили — модели большой длины, с крупными зубьями. Используются при грубой обработке металла.

Выбирать приспособление требуется исходя из его размера, формы, величины зубьев.

Форма напильников

Напильники по металлу классифицируются зависимо от формы. Существуют следующие виды инструментов:

- Плоские — классическая форма приспособлений для обработки металлических поверхностей.

- Трехгранные — с их помощью растачиваются пазы, канавки, отверстия.

- Квадратные — используются при работе с отверстиями сложной формы.

- Полукруглые инструменты — их помощью растачивают отверстия большого диаметра.

- Круглые — используются для расточки овальных круглых отверстий разного диаметра.

- Ромбовидные — обрабатывают зубья деталей, шестерни, оснастку.

Формы напильников

Назначение и виды напильников

- Плоский. Им хорошо зачищать ровные части заготовок.

- Инструмент с квадратным сечением. Они удобны для подгонки деталей с внутренними квадратными или многогранными отверстиями.

- Полукруглый. Подойдёт для шлифовки вогнутых поверхностей с большим диаметром.

- Круглый. Они помогут расширить отверстие малого радиуса, а при необходимости придать ему другую форму, например, сделать овал или эллипс.

- Трехгранные помощники мастера служат для работы с деталями, имеющими острые углы, до 60°.

- Есть напильники с ромбической формой. Угол между рабочими плоскостями такого инструмента меньше, чем у треугольных «коллег по цеху». Их используют для обработки деталей внутри острых углов. Например, для заточки ножовки с мелким зубом.

Преимущества напильника

Он прост в применении и дешёв в приобретении. Если использовать электроинструмент, например, для заточки, такой прибор будет сложен в использовании.

Станок для заточки инструмента, обеспечит точные углы и высокое качество исполнения работы, но стоит больших денег.

Приобретение такого станка для редкого использования не практично. Напильником можно обрабатывать детали в труднодоступных местах. Например, отверстия различной сложности.

Наружные поверхности с множеством углов и изгибов. Его работоспособность не зависит от наличия электроэнергии. Напильник относительно безопасен. Не разбрасывает стружки, не мечет искры, не имеет опасных вращающихся элементов.

Напильник, в отличие от электрического инструмента, снимает небольшой слой. Поэтому им испортить заготовку сложнее. Если требуется точная подгонка двух деталей надо использовать напильник с мелким зубом. Ещё одна классификация напильников – по плотности насечек.

Напи́льник

— многолезвийный инструмент для обработки металлов, дерева, пластмасс и других твердых материалов.

Представляет собой металлический стержень с насечкой.

Процесс обработки материала напильником называется опиливанием.

По характеру насечка подразделяется на:

- простую (одинарную) — применяется для цветных металлов.

- крестовую — для стали, чугуна и бронзы.

- фрезерованную (дуговую) — для цветных металлов и дерева.

- рашпильную (точечную) — для дерева, кожи, резины. Рашпиль — имеет насечку в виде маленьких заусенцев, расположенных отдельно друг от друга. По-видимому, это самый древний вариант напильника. Его несложно изготовить в кустарных условиях, используя небольшое трёхгранное зубило.

- штампованную — на трубе или швеллере из стального листа выдавлены отверстия с острыми краями, торчащими наружу (аналогично кухонной тёрке). Применение как у рашпиля.

Существуют напильники (особенно надфили), покрытые алмазным порошком. Применяются для обработки закалённой стали, стекла, керамики и т. п. При работе их необходимо обильно смачивать водой.

На́дфиль

(нем. Nadelfeile — игольчатый напильник) — маленький напильник для тонких работ.

Ри́фель

— разновидность надфиля. Отличается тем, что рабочая часть изогнута (вплоть до крючкообразной). Применяется ювелирами для обработки криволинейных поверхностей. (Всегда изготавливаются только из магнитных сплавов для того, чтобы можно было магнитом отделить выкрошившиеся частицы рифеля от опилок драгоценных металлов).

Читать также: Как из ручного фрезера сделать стационарный

По форме сечения рабочей части напильники (надфили) бывают:

- прямоугольные (плоские),

- квадратные,

- треугольные равносторонние,

- треугольные тупоугольные,

- круглые,

- полукруглые,

- овальные,

- ромбические,

- ножевые,

- и т. д.

Инструментальные стали для изготовления напильников

Исследуя свойства стали, заметили, что при определенном содержании углерода появляется возможность с помощью специальной термообработки получать высокую твердость. Низкое содержание углерода не позволяет производить закалку, повышающую прочностные свойства металла.

Только при концентрации 0,8% и выше меняются свойства сплава Fe-FeC₃ (свойства изучаются в специальном курсе технологии металлов, получившем название «Материаловедение»). Отожженная сталь довольно пластична, ее можно обрабатывать на металлорежущих станках. Есть состояние, при котором отмечается высокая пластичность. Его называют аустенитом. Достигается при температуре 727 ⁰С и выше.

Только заэвтектоидные стали могут подвергаться закалке и отпуску. Если нет никаких других добавок, то их принято обозначать в виде У8…У13. Буква «У» характеризует углеродистую сталь, а число – указывает на содержание углерода в сотых долях процента.

Внимание! Чтобы проводить закалку, нужно нагревать стальную деталь до температуры аустенита и выше. Ее легко определить с помощью магнита

При достижении нужного значения при нагревании полностью пропадают магнитные свойства.

Некоторые считают, что достаточно нагреть до соответствующей температуры. При нагревании теплопроводность металла резко снижается. В течение одной минуты детали массой около 1 кг прогреваются на глубину 0,10…0,13 мм.

Важно! Чтобы закалить поверхность на глубину 1,5…2,5 мм потребуется выдержка при нужной температуре не менее 15…20 минут. Менее глубокая закалка может сопровождаться тем, что измерительный конус на приборе Роквелла провалится сквозь тонкий слой закаленного металла

Результат окажется неутешительным.

Закалку выполняют в воде, на воздухе и в минеральном масле. Высокая скорость охлаждения способствует более глубокому закаливанию металла. При изготовлении режущих инструментов выполняют закалку в масле. Охлаждение стали происходит со скоростью 400…450 ⁰/сек.

После закалки детали приобретают определенную хрупкость. Поэтому для снятия внутренних напряжений выполняют низкий отпуск. Он происходит при температуре 180…250 ⁰С. Деталь помещают в муфельные печи, разогретые до заданной температуры. Выдерживают в них не менее 30…40 минут. Потом дают возможность медленно остыть.

На практике термообработка металла напильника происходит в следующей последовательности:

- Заготовка нагревается до температуры 900…920 ⁰С (более высокое значение объясняется тем, что требуется меньше времени на внутренний прогрев металла).

- Выдерживается в нагретом состоянии в течение 15…20 минут.

- Закаливается в минеральном масле (допускается использовать отработку из двигателей внутреннего сгорания).

- Выполняется проверка твердости, при правильном нагревании и охлаждении получают тростит закалки (HRC 54…58).

- Заготовка помещается в муфельную печь с температурой 200…210 ⁰С.

- Выдерживается 30…40 минут и вынимается наружу.

- Остывает на воздухе (температура 18…22 ⁰С) самостоятельно.

- Проверяется твердость, у тростита отпуска (состояние закаленного и отпущенного металла) твердость увеличивается на 2…4 единицы.

Чтобы повысить прочность и твердость сталей при их варке добавляют легирующие элементы. Они позволяют улучшить эксплуатационные характеристики и получить металл заданными свойствами.

Чем отличается от напильника?

Надфиль нередко называют мини-напильником или напилком. Со «взрослым» напильником они являются ближайшими родственниками, но отличия имеются. Рашпиль также относится к обрабатывающим орудиям труда, хотя имеет свою специфику. В чем разница между надфилем, напильником и рашпилем:

| Характеристика | Надфиль | Напильник | Рашпиль |

|---|---|---|---|

| Размер рабочего полотна | От 80 до 160 мм | От 100 до 400 мм | От 140 до 350 мм |

| Размер насечек | Мелкий | Средний | Крупный |

| Для чего нужен | Ювелирные, граверные, стекольные работы, зачистка мелких и труднодоступных деталей в остальных сферах | Слесарные работы, обточка крупных твердых элементов | Столярные, слесарные работы, выравнивание резины, мягких металлов, дерева, кожи |

По сути, все указанные инструменты являются напильниками. Они предназначены для снимания верхнего слоя с материалов путем соскабливания, стачивания. Однако надфиль дает самый гладкий результат и рассчитан на более тонкую обработку, выпиливание четких форм, это и есть его главное отличие от простого напильника.

Ручки для напильников своими руками

Настоящие мастера оснащают имеющийся у них инструмент ручками, изготавливаемыми своими руками. С появлением пластических масс появился более широкий выбор материалов для самодельного изготовления.

Если имеется токарный станок, то ручку можно выточить из древесины твердых пород: орех, береза, ясень. В интернете довольно много чертежей, пользуясь которыми, изготавливается подходящая рукоятка.

Некоторые мастера используют эпоксидную смолу, чтобы изготовить необычную рукоять.

- Сначала подбирают возможные пористые материалы, которые можно пропитать эпоксидной смолой. Чаще всего используют ткани разного цвета. Создается микарта – многослойная ткань, пропитанная эпоксидкой.

- Их укладывают в желаемой последовательности.

- Разводят эпоксидную смолу согласно прилагаемой рецептуре.

- Смачивают каждый слой.

- Укладывают в выбранной последовательности и помещают под пресс.

- После завершения полимеризации образуется новый материал – микарта.

- Из микарты вытачивают ручку для напильника.

Видео: напильники “кубинские”.

Стандартной формой для напильника по металлу принято считать плоскую либо треугольную .

Размеры плоского напильника:

– длина рабочей части: от 100 (мм) до 400 (мм) ; – ширина: от 1 (мм) до 40 (мм) ; – толщина рабочей части: от 3 (мм) до 10 (мм) ; – длина хвостовика: от 40 (мм) до 90 (мм) ; – количество насечек на 10 (мм) для 3-го номера: от 12 до 28 .

Размеры квадратного напильника:

– длина рабочей части: от 100 (мм) до 400 (мм) ; – ширина: от 4 (мм) до 16 (мм) ; – толщина рабочей части: от 4 (мм) до 16 (мм) ; – длина хвостовика: от 40 (мм) до 90 (мм) ; – количество насечек на 10 (мм) для 3-го номера: от 12 до 28 .

Размеры трехгранных напильников:

– длина рабочей части: от 100 (мм) до 400 (мм) ; – ширина (B/d): от 9 (мм) до 27 (мм) ; – толщина (h/d): от 4.5 (мм) до 13.5 (мм) ; – длина хвостовика: от 40 (мм) до 90 (мм) ; – количество насечек на 10 (мм) для 3-го номера: от 12 до 28 .

Номера напильников:

Все напильника по количеству насечек на 10 (мм) рабочей области разделяются на 6 номеров. Нумерация от 0 до 5 .

Каждому способу опиливания соответствует определенная геометрия зубьев напильника. Геометрия зуба насечных напильников характеризуется следующими углами (рис. 38 б): угол резания δα = 106°, задний угол α = 36°, угол заострения β = 70°, передний угол ƴ отрицательный до 12—15°. Величина переднего угла по ГОСТ 1465—59 установлена до —12° для напильников с насечкой № 0, 1 и 2 и до — 15° для напильников с насечкой № 3, 4 и 5.

Геометрия зубьев напильников, изготовляемых фрезерованием и шлифованием, характеризуется следующими углами: резания δ =80—88°, задним α =20—25°, заострения β=60—63°, передним γ от + 2 до —10°. По назначению напильники разделяются на две группы: слесарные общего назначения, предназначенные для выполнения различных слесарных работ по металлу; и специальные, предназначенные для выполнения различных работ по металлу и неметаллическим материалам. Специальные напильники подразделяются на ручные и машинные.

Напильники изготовляют с насечкой следующих типов: с простой, или одинарной (рис. 38,в); с перекрестной, или двойной (рис. 38,г); с точечной, или рашпильной (рис. 38, д); с дуговой (рис. 38, е). Каждый тип насечки имеет свои преимущества и применяется для напильников определенного назначения.

Рис. 38. Напильники: а — элементы напильника, б — профиль зуба, полученного насечкой, в — простая насечка, г — перекрестная насечка, б — точечная насечка, е — дуговая насечка, ж —углы перекрестной насечки

Простая, или одинарная насечка применяется при изготовлении некоторых видов специальных напильников (например, для заточки пил по дереву). Напильники с простой насечкой целесообразно применять во всех случаях, когда требуется с узкой обрабатываемой поверхности удалить незначительный слой металла.

Размер зубьев

Кроме размера зуба, изделия этого класса отличаются друг от друга плотностью нарезки.

Для грубой обработки поверхности применяют изделия с крупной насечкой. Ее называют №1, на один сантиметр приходится от 5 до 15 зубцов. Его использование позволяет за один проход снять довольно толстый слой материала, особенно с мягких материалов, напильники этого вида называю драчевыми.

У напильников №2 на один сантиметр поверхности приходится от 14 до 25 канавок. Пожалуй, это самый популярный вид этого инструмента. На самом деле – этот напильник чаще всего применяют на практике.

Напильник с двойной насечкой

Действительно, с его помощью можно обрабатывать практически любые материалы. Но, существует одна тонкость, при работе с мягкими металлами или с древесиной, через довольно короткое время насечка будет забита отходами обработки. Именно поэтому необходимо очищать рабочую поверхность с помощью металлической щетки.

Изделия с насечкой от 26 до 80 канавок на 1 сантиметр применяют при окончательной обработке поверхности. После правильной обработки, на поверхности, практически не остается следов.

Работа с инструментом

Заготовку зажимаем в тиски. Она должна находиться посередине опущенной руки, примерно в районе локтя.

Берём инструмент так, чтобы рукоять упиралась в ладонь, при этом большой палец размещаем так, чтобы он находился сверху, а все остальные – снизу.

Другой рукой прижимаем напильник к заготовке, поместив её на противоположной стороне инструмента.

Тело необходимо держать ровно под углом в 45 градусов к тискам.

Одну ногу поместите у верстака, на котором находятся тиски с заготовкой, а другую – сместите назад и чуть вправо.

Нажимать на напильник стоит только, когда совершается движение вперёд.

При обратном движении в исходную позицию нет необходимости надавливать на инструмент.

Старайтесь контролировать силу давления на напильник во время движений.

Чередуйте поперечное, продольное и перекрёстное опиливание, чтобы избежать дефектов и неровностей на поверхности заготовки.

Немного истории

Напильники появились несколько тысяч лет назад. История их возникновения связана с применением различных подручных материалов в качестве средства обработки поверхности. В качестве такого инструмента долгое время использовались плоские камни, смоченные водой и (или) посыпанные песком, а также шкуры некоторых животных, намотанные на деревянную палку.

Постепенно к человеку пришло осознание того, что камень слишком гладкий, а шкуры не слишком долговечны для обработки некоторых материалов. Так появились металлические напильники. Они активно использовались в Древнем Риме, постепенно стали применяться и в других странах.

Долгое время напильники изготавливали из бронзы. Постепенно на смену ей пришло железо.

В некоторых источниках можно найти описание технологии изготовления напильников. Так, в работах по технике различных художественных ремесел монаха-бенедиктинца Теофила, жившего в начале XII в., сказано о существовании разных видов напильников: четырехгранных, трехгранных и круглых. Автор описывает, что для такого инструмента изготавливалась заготовка из металла, на которую кузнец наносил с помощью зубила и молотка специальные насечки. После этого заготовка закаливалась.

Кстати, любопытно, что напильники еще с древних времен активно применялись не только ремесленниками, но и врачами. В частности, были популярны при лечении зубов. Более того, существовали разные обряды и обычаи, в которых были задействованы эти инструменты. Например, ацтеки подпиливали, а североамериканские индейцы затачивали зубы с помощью напильника. Это помогало идентифицировать принадлежность к племени и устрашать врагов. В Древней Греции с помощью напильника зубы выравнивались для создания эстетического эффекта. А во Франции в XVI в. им стачивали поломанные зубы.

В начале XIX в. появился ряд работ известных дантистов, посвященных проблеме вреда манипуляций с напильником для зубов. Однако инструмент продолжал активно использоваться в стоматологии вплоть до начала XX в. В наши дни стоматологические напильники применяются только в некоторых случаях. Например, для обработки межзубных промежутков.

Технология изготовления напильника

В России для производства напильников применяют две группы инструментальных сталей: нелегированные улучшенные стали с содержанием углерода от 1 до 1,3% (УЮА — У13А) или легированные хромистые стали ШХ15 или 13Х. Аналогичные стали используют и производители напильников за рубежом. Содержание углерода от одного процента и выше позволяет закаливать насечку до высокой твердости.

Технология производства напильников может существенно отличаться в деталях от одного производства к другому, но в ней всегда присутствуют следующие этапы:

- Формообразующая обработка;

- Формирование насечки на рабочих поверхностях;

- Термическая обработка.

Последние две операции особенно важны. От того, насколько качественно выполнена насечка, зависит эффективность напильника. При использовании изношенного оборудования и инструмента можно получить напильник, внешне «совсем как настоящий», но в котором работают, скажем, не более 30% насечки.

От качественно проведенной термической обработки зависит срок службы напильника

Здесь очень важно распределение твердости и вязкости по глубине тела напильника. Твердость должна быть максимальной на поверхности и плавно снижаться в глубину, вязкость — наоборот

Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е. высокая хрупкость) — к быстрому их разрушению в процессе эксплуатации.

Большинство производителей регламентирует номинальную поверхностную твердость напильников в зависимости от их назначения следующим образом:

- Слесарные напильники: от 64 до 66 HRc.

- Заточные напильники: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Полноценно проверить качество напильника можно только в процессе его эксплуатации. Качество напильников (как эффективность, так и срок службы) особенно важны для производств, в которых ручное опиливание является частью технологического процесса. Таких много и до сих пор. Это производство некоторых разновидностей ручного инструмента, лесоразработки, где применяются цепные пилы, требующие периодической заточки режущих цепей, и много других. При использовании напильников в производстве необходимо постоянно контролировать их эффективность и срок службы, так как опыт показывает, что бракованные напильники могут быть почти у любого производителя напильников.

Под длиной напильника всегда понимается длина его рабочей части (всей, а не только насеченной), без хвостовика. Исключение составляют надфили. Для них всегда указывается общая длина, включая и хвостовик (если он есть).

В странах с метрической системой измерений используется следующий ряд размеров (в мм): 100, 125,150, 200, 250, 300, 350 и 400.

Большинство производителей используют только часть номиналов из этого ряда.