Содержание

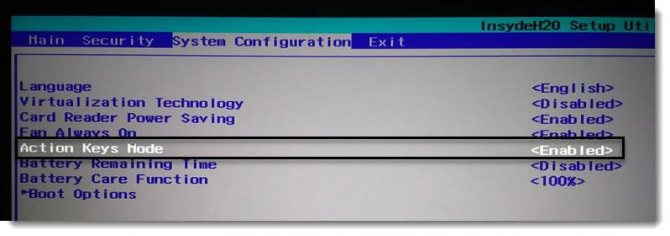

Процесс термической пайки

Он начинается с основательного и равномерного прогрева с помощью газо-ацетиленовой горелки, как места пайки, так и прилегающих частей шестерни. Иначе увеличивается вероятность образования трещин в чугунной детали.

Затем докрасна прогревается место пайки и слегка кремнистый (силиконовый) бронзовый стержень, который после разогрева опускается в емкость с флюсом, состоящий в основном из буры с добавлением небольшого количества магния.

Далее силиконовый бронзовый стержень, покрытый флюсом, помещается над впадиной и плавится с помощью пламени газо-ацетиленовой горелки. Эта операция продолжается до тех пор, пока кремнистый бронзовый припой не заполнит весь объем впадины между смежными целыми зубьями.

В конце этого этапа, чтобы от быстрого охлаждения напайка не потрескалась, накрываем восстанавливаемую деталь сварочным одеялом из стекловолокна и оставляем до медленного остывания в течение необходимого времени.

О важности эвольвенты

Плохой способ изготовления шестеренок

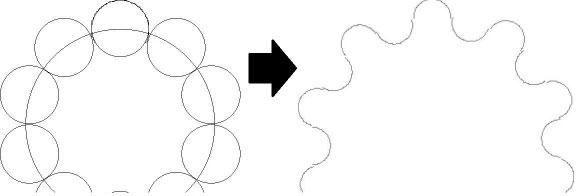

Довольно часто в любительских сообществах можно встретить неправильно спроектированные шестеренки — моделирование шестеренок дело не такое уж и простое. Как нетрудно догадаться, плохо спроектированные шестеренки плохо сцепляются, имеют избыточное трение, давление, отдачу, неравномерную скорость вращения.

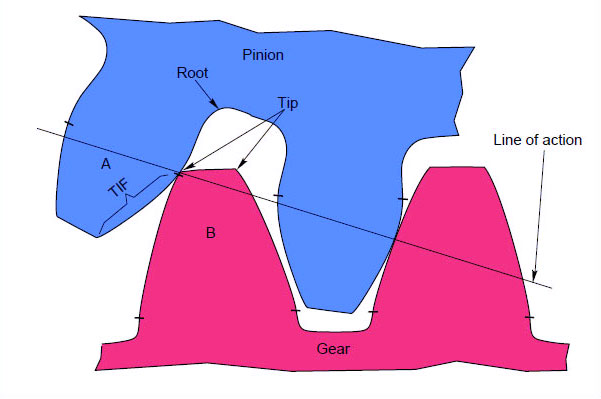

Эвольвента (инволюта) — это определенного рода оптимальная кривая, описываемая по какому-либо контуру. В технике эвольвенту окружности используют как профиль зубца для колес зубчатой передачи. Это делается для того, чтобы скорость вращения и угол сцепления оставались постоянными. Хорошо разработанный набор шестеренок должен передавать движение исключительно через вращение, с минимальным проскальзыванием.

Моделирование эвольвентной шестеренки с нуля — дело довольно нудное, так что перед тем, как за него браться, имеет смысл поискать шаблоны. Ссылки на некоторые из них будут даны ниже.

Шаг 3: Определяем размеры

Теперь мы можем определить параметры, чтобы сделать шестерню:

- Насколько большими / маленькими будут зубья шестерни (диаметр) — чем меньше шестерня, тем меньше должны быть зубья.

- Все зубья, которые собираются в сцепление (соединяются), должны быть одинакового размера, поэтому сначала нужно рассчитать меньшую шестерню.

Давайте начнем с зубьев размером 10 мм.

Я хочу шестерню с 5 зубьями, чтобы круг был 10х10 мм (в окружности) = 100 мм.

Чтобы нарисовать этот круг, мне нужно найти диаметр, поэтому я использую математику и калькулятор и делю окружность (100 мм) на Pi = 3,142.

Это дает мне диаметр 31,8 мм, и я могу нарисовать этот круг с помощью циркуля, а затем нарисовать с помощью циркуля на его окружности ровно 10 кругов диаметром 10 мм.

Если у вас есть такая возможность, то проще сделать все с помощью программного обеспечения для рисования. Если вы используете программное обеспечение, вы должны иметь возможность вращать круги зубьев вокруг основного круга, и вам нужно будет знать, как далеко повернуть каждый зуб. Это легко рассчитать: делите 360 градусов на количество кругов. Таким образом, для наших 10 кругов 360/10 = 36 градусов для каждого зуба.

Инструментарий для изготовления шестеренок

Высококачественные шестеренки можно делать на одних лишь бесплатных программах. То есть, существуют платные программы для очень оптимизированных и совершенных шестереночных соединений, с тонко настраиваемыми параметрами и оптимальной производительностью, но от добра добра не ищут. Просто надо сделать так, чтобы в одном и том же механизме использовались шестеренки, изготовленные одним и тем же инструментом, чтобы соединения сцеплялись как надо. Шестеренки лучше моделировать парами.

Вариант 1.

Найти имеющуюся модель шестеренки, модифицировать или масштабировать ее под свои нужды. Вот перечень баз данных, где можно найти готовые модели шестеренок.

- McMaster Carr : обширный массив 3D-моделей, проверенных решений

- GrabCAD : гигантская база данных присланных пользователями моделей

. - GearGenerator.com генерирует SVG-файлы прямозубых шестеренок (Эти файлы могут быть конвертированы в импортируемые . Впрочем, некоторые программы, такие как Blender, умеют импортировать SVG напрямую, без танцев с бубнами).

- https://inkscape.org/ru/ — бесплатная программа векторной графики с интегрированным генератором шестеренок. Приличное руководство по созданию шестеренок на Inkscape — и .

Редакторы STL-файлов

Большинство генераторов шаблонов шестеренок дают на выходе STL-файлы, что может раздражать, если вам требуются особенности, которых генератор не предлагает. STL-файлы — это PDF мира 3D, они изощренно сложны для редактирования, однако редактирование возможно.

TinkerCAD.

Хорошая элементарная браузерная CAD-программа, простая и быстрая в освоении, одна из немногих программ 3D-моделирования, которая умеет модифицировать STL-файлы. www.Tinkercad.com

Meshmixer.

Хорошая программа для масштабирования исходных форм. http://meshmixer.com/

Не-FDM 3D-печать

Большинство людей, даже убежденные любители, не имеют непосредственного доступа к другим технологиям 3D-печати для изготовления шестеренок. Между тем такие сервисы существуют и могут помочь.

SLA —

отличная технология для профессионального прототипирования шестеренок. Печатаемые слои не видны, в результате процесса можно получать очень мелкие детали. С другой стороны, детали получаются дорогими и несколько хрупкими. Если вы используете этот процесс для прототипирования будущей литой модели, проблем с ее извлечением не возникнет. Делайте деталь сплошной, а то она непременно сломается!

SLS —

очень точный процесс, в результате которого получаются прочные детали. Технология не требует подпорок для нависающих структур. Можно создавать сложные и подробные изделия, лучше со стенками толщиной до четверти дюйма. Слои печати также почти невидимы… НО, шершавая поверхность (потому что технология основана на порошковой печати) крайне склонна к износу. Требуется очень мощная смазка, и многие вообще не рекомендуют SLS-шестеренки для приложений длительного пользования.

Технология BinderJet

хороша для детализированных и точных многоцветных декоративных или не конструкционных

деталей. Подойдет для получения деталей безумных цветов, впрочем, очень хрупких и зернистых, так что это не то, что требуется для функциональных шестеренок.

Для изготовления шестерен используют такие материалы: железо, чугун, бронза, сталь простая углеродистая, специальные составы стали с примесью хрома, никеля, ванадия. Помимо металлов применяют смягчающие материалы: кожу, фибру, бумагу, они смягчают и обесшумливают зацепление. Но и металлические шестерни могут работать бесшумно, если их профиль выполнен с точностью. Для грубых передач производят «силовые» зубчатые колеса, их изготовляют литьем из чугуна и стали без последующей обработки. «Рабочие» зубчатые колеса для быстроходных передач изготовляются на фрезерных или зуборезных станках, с последующей термической обработкой – цементацией, которая предает зубьям твердость и устойчивость к износу. После цементации шестерни подвергаются обработке на шлифовальных станках.

Материалы для работы

Рассмотрим приспособления и материалы, которые пригодятся в ходе восстановления пластиковых деталей. Главный рабочий инструмент — двухкомпонентный клей. Он гораздо эффективнее суперклея, обладает превосходной адгезией и универсален в использовании.

Двухкомпонентный клей должен быть именно для пластиковых деталей. В противном случае состав может оказаться чересчур едким, агрессивным, что неизбежно приведет к деформации пластиковой поверхности.

Среди прочих приспособлений, необходимых в работе, понадобятся:

- обезжириватель — помогает устранить маслянистую пленку, снижающую адгезию между частями шестеренки;

- небольшая емкость, в которую можно поместить шестеренку для надежной фиксации;

- машинное масло — рекомендуется воспользоваться очищенным, но подойдет и любое другое.

Помимо этого, потребуются подручные средства, при помощи которых можно смешивать компоненты раствора, приготавливаемого далее, и накладывать его на поверхность шестеренки. Для этого можно воспользоваться небольшой деревянной щепой, зубной пастой или даже плотным куском картона. Работайте тем, что удобнее всего.

Шаг 1. Обезжириваем поверхность

Ключевой этап, требующий грамотного подхода. На пластиковых шестеренках зачастую остается смазочный материал, снижающий трение между деталями, предотвращающий износ подвижного механизма. Смазка играет важную роль в конструкции устройства, но не позволяет склеивать поломанные детали, поэтому необходимо удалить ее без остатка.

Выбирая обезжириватель, удостоверьтесь в оптимальном, неагрессивном составе. Едкие компоненты нередко приводят к «вскипанию» пластика: поверхность пузырится, деформируется, портится. Даже обыкновенный ацетон порой оказывается очень токсичным, едким.

Устранить жирные вещества без остатка можно следующим способом:

- набираем в тару теплую воду;

- помещаем шестеренку;

- добавляем средство, растворяющее жир;

- ждем некоторое время;

- проходимся по поверхности шестеренки щетиной зубной щетки.

Даже после первой процедуры можно заметить, что поверхность стала чище, пропала характерная скользкость. Просушив деталь, можно приступать к следующему этапу.

Шаг 2. Готовим клей

Двухкомпонентный клей — лучший выбор для ремонта пластиковых деталей. Для этого необходимо:

- выдавить клей из обоих тюбиков строго по пропорциям, указанным на упаковке;

- перемешать в однородную пасту при помощи щепы в какой-нибудь удобной таре.

Подготовка клеевого состава

Подготовка клеевого состава

Когда консистенция полученной пасты будет напоминать сметану, можно приступать к последующим работам.

Шаг 3. Наносим клей

Здесь рекомендуется быть предельно осторожным. Клей следует наносить аккуратно на поверхность, которую необходимо отремонтировать, стараясь не касаться других элементов шестеренки. В противном случае остатки клея, затвердев, образуют подтеки.

Если деталь небольшая, то можно воспользоваться обыкновенной зубочисткой. Ее острие достаточно тонкое, но при этом помогает нанести нужное количество полученной клеевой массы на скол пластиковой детали.

Чтобы эффект склейки был наилучшим, рекомендуется равномерно нанести двухкомпонентный клей на всю поверхность, которую требуется отремонтировать. Пасту следует накладывать без излишков, тонким слоем, поскольку при соединении осколки будут вытеснять вещество из стыков и по краям образуются рубцы.

Шаг 4. Даем клею подсохнуть

Крайне важно правильно и надежно зафиксировать деталь, чтобы на нее в ходе просушки не приходились нагрузки. Можно использовать небольшую струбцину или даже пассатижи (накинув на ручки обыкновенную денежную резинку, получаем надежный фиксатор)

Фиксация склеенной детали

Фиксация склеенной детали

Усилие не должно быть чересчур большим, поскольку иначе осколки могут сместиться и склеятся некачественно.

Проследите, чтобы места стыка не соприкасались с другими поверхностями, поскольку это неизбежно приведет к приклеиванию. Подобное чревато еще большим повреждением шестеренки.

Шаг 5. Формируем зубья шестерни

Еще один этап, требующий внимания и осторожности. Если зубья в месте излома были безвозвратно повреждены (раскололись на мелкие осколки), можно попытаться сформировать их самостоятельно

Для этого нужно:

- смазать шестерню машинным маслом;

- вставить в механизм на прежнее место;

- собрать узел целиком;

- продавить другой шестерней выемки, прокручивая детали по оси.

Этот нехитрый процесс помогает сделать на шестеренке практически идентичные зубья, после чего она полностью готова к работе. Еще раз проверив работоспособность механизма и собрав его, можно смело приступать к работе.

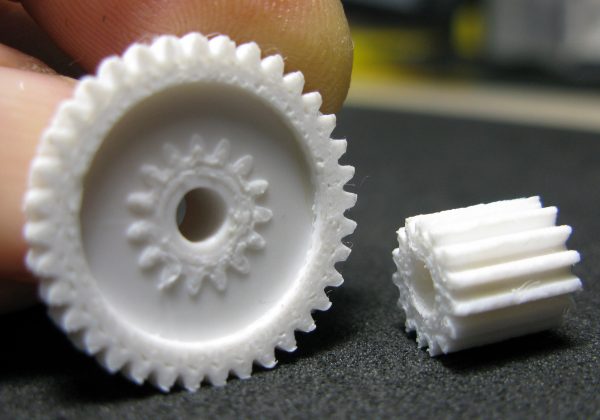

Специфические проблемы послойной печати

- Напечатанные шестеренки перед использованием обычно требуют небольшой постобработки. Будьте готовы к «червоточинам» и к тому, что зубцы нужно будет обработать лезвием.

Уменьшение диаметра центрального отверстия — очень распространенная беда даже на дорогих принтерах. Это результат множества факторов. Отчасти это — температурное сжатие охлаждающегося пластика, отчасти — потому что отверстия проектируются в виде многоугольников с большим числом углов, которые стягиваются по периметру отверстия. (Всегда экспортируйте STL-файлы шестеренок с большим числом сегментов).

Слайсеры тоже вносят свой вклад, поскольку некоторые из этих программ могут выбирать разные точки для обхода отверстий. Если внутренний край отверстия будет рисовать внутренний край экструдируемого пластика, то реальный диаметр отверстия будет иметь небольшую усадку, и чтобы в это отверстие потом что-нибудь вставить, может понадобиться определенное усилие. Так что слайсер может вполне намеренно делать отверстия меньше.

Кроме того, любое расхождение слоев или расхождение по ширине предполагаемого и реального экструдирования могут оказывать довольно заметный эффект, «уплотняя» отверстие. Бороться с этим можно, например, моделируя отверстия диаметром примерно на 0,005 см больше. По аналогичным причинам, и чтобы напечатанные шестеренки помещались друг рядом с другом и могли работать, рекомендуется оставлять в модели зазор между зубцами примерно в 0,4 мм. Это некоторый компромисс, зато напечатанные шестеренки не будут застревать.

- Другая распространенная проблема — получить сплошное заполнение, что довольно трудно для маленьких шестеренок. Щели между маленькими зубчиками — довольно обычное явление, даже если в слайсере выставлено заполнение 100%.

Некоторые программы относительно успешно справляются с этим в автоматическом режиме, а вручную решить эту проблему можно, увеличив перекрытие слоев. Эта задача отлично задокументирована на RichRap, и в блоге приведены различные ее решения.

- Тонкостенные детали получаются хрупкими, нависающие части нуждаются в подпорках, прочность детали значительно меньше по оси Z. Рекомендуемые для печати шестеренок настройки не отличаются от обычных. На основе уже проведенных тестов можно порекомендовать прямоугольное заполнение и не менее 3 периметров. Желательно также печатать как можно более тонким слоем — насколько позволяет оборудование и терпение, потому что тогда зубцы получаются более гладкими.

-

Однако же,

пластик недорог, а время дорого. Если проблема критична или нужно заменить огромную сломавшуюся шестерню, можно печатать и сплошным заполнением, чтобы не оставить шанса на какую-нибудь другую засаду, кроме износа.

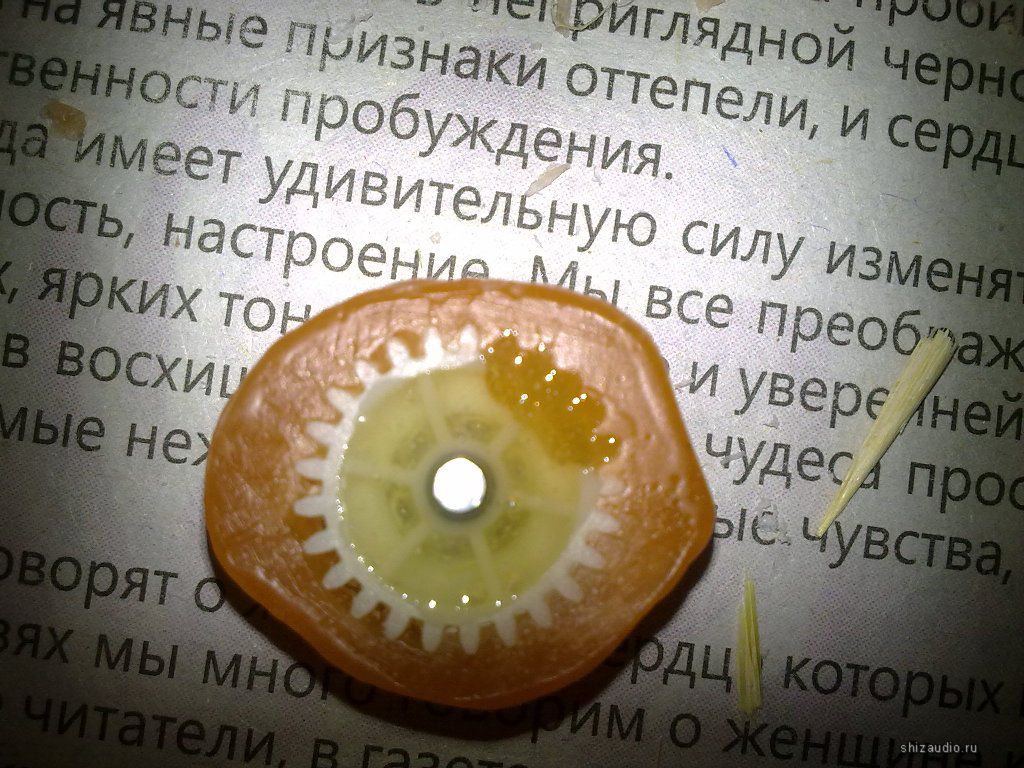

Восстановление пластиковой шестерни

efesdev | 24 апреля 2012 | 59456

восстановление пластиковой шестеренки

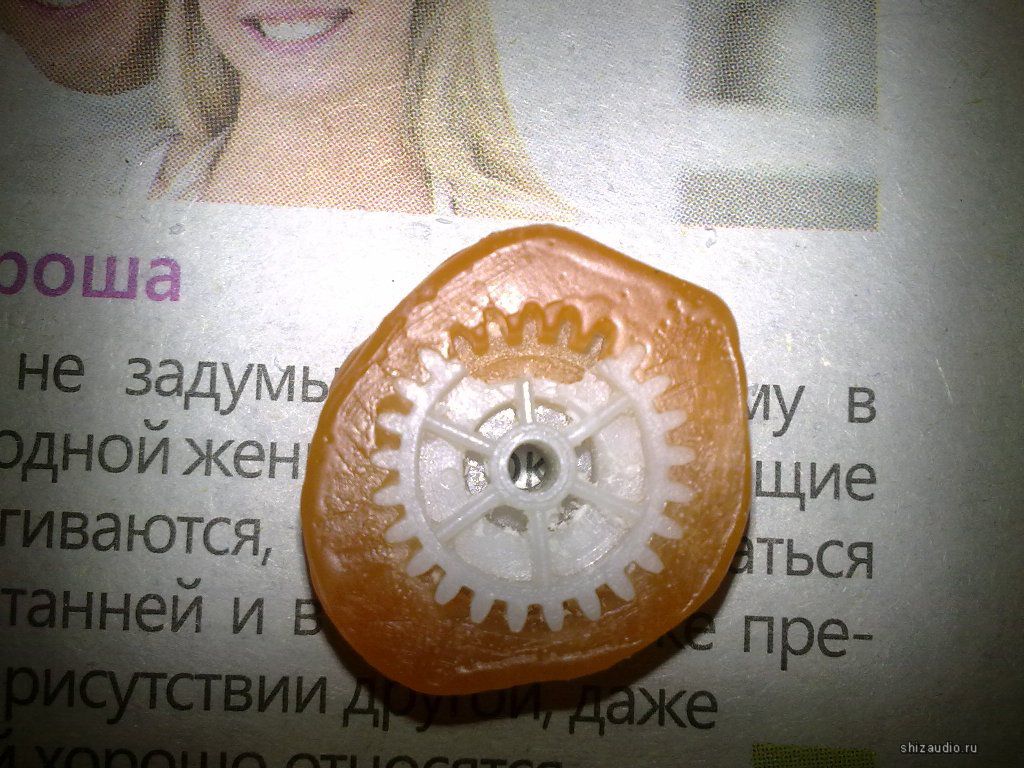

После очередного ТО как то не так начал работал климат в машине. Заслонка забора воздуха, которая отвечает за рециркуляцию воздуха в салоне машины полностью не отсекала воздух с улицы. Неисправность не заставила себя долго ждать. В районе бардачка стал раздаваться треск. На станции сказали что закончился мотор актуатор (привод заслонки).

А именно выломались четыре зуба на шестерни в редукторе этого привода. Цена вопроса 150$ и замена всего редуктора взборе. Причина – не правильная установка фильтра салона. В отстойник попадали листья и другой мусор, что не позволяло закрыться заслонке. Датчик положения постоянно включал двигатель. Поиски людей которые могут выточить шестерню успехом не увенчались, на разборке включали такую цену, что проще купить новый редуктор. Пришла мысль изготовить шестерню целиком методом отливки, но потом решил сделать все гораздо проще.

Итак берем парафин и разогревает его. Делаем оттиск, затем разворачиваем шестерню, и делаем оттиск не достающих зубьев. Вставляем шестерню и заливаем эпоксидкой. Застывает, обрабатываем надфилем и будет счастье! Все работает без вопросов. На эту мысль подтолкнула статья на дружественном сайте. Так мужик изготавливал недостающие ручки. Отливал из эпоксидки, затем красил в цвет.

Другие статьи в разделе Руки «неизада»,

Распространенные составы

Для смазки пластиковых зубчатых передач луче выбирать составы от мировых брендов, которые специализируются на разработки составов множество десятилетий. Среди наиболее распространенных можно выделить следующие:

- Silicon Fett. Универсальная смазка для пластика, которая обладает отличной адгезией и водоотталкивающими свойствами. Может работать в широком диапазоне температур, как при низких, так и при высоких. При работе на высоких скоростях она не разлетается, а хорошо удерживается на поверхности пластика.Она отличается длительным сроком службы, она не требует замены, пока практически не высохнет, что происходит через несколько лет эксплуатации. Ее можно использовать в механизмах, сочетающих пластик с металлом или резиной.Нельзя использовать для пищевого оборудования и в открытых редукторах. Аналогом является силиконовая смазка Silicot.

- Thermoflex Spezialfett. Она также относится к универсальным, которые можно равноценно использовать не только в пластиковых механизмах, но и металлических. Отличается тем, что сохраняет свойства и структуру при низких температурах. Но не подходит для высоких, так как начинает плавиться и растекаться, вследствие чего защитная пленка разрушается и повышается трение. Также нельзя использовать для пищевого оборудования.

- СИ-180. Отечественная силиконовая смазка. Продается в шприцах небольшого объема, так как применяется для смазки небольших механизмов. Белая смазка отлично удерживается на пластиковой поверхность, не изменяя свойства при высоких температурах. Она не относится к группе пищевых.

- Смазки для пищевого оборудования. Это отдельная группа, цена на которые значительно выше обычных, применяется в бытовом оборудовании и на производстве. Наиболее популярной является OKS 1110, которая используется не только для смазки, но и для уплотнения. Также можно выделить пищевую смазку Loctite для пластика и резины, изготовлена на основе силикона.Срок эксплуатации пластиковых механизмов напрямую зависит от ухода за ними. Выбор качественной смазки позволит добить оптимальной, бесперебойной работы и сэкономить деньги на ремонтах.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Метки: Масла и смазки

Смазка 3D-напечатанных шестеренок

Если устройство работает при малых нагрузках, на малых скоростях и частотах, о смазке пластиковых шестеренок можно не беспокоиться. Но если нагрузки высоки, то можно попробовать продлить срок службы, смазывая шестерни и уменьшая трение и износ. В любом случае все функции шестеренок более эффективны при наличии смазки, а сами шестерни служат дольше

Для таких объектов, как шестеренки экструдера 3D-принтера, можно порекомендовать плотную смазку. Для этого отлично подойдут литол, PTFE или смазки на силиконовой основе. Смазку надо наносить, слегка протирая деталь туалетной бумагой, чистым бумажным полотенцем или не пыльной тканью, равномерно распределяя лубрикант, несколько раз провернув шестеренку.

Любая смазка лучше, чем никакой, но надо убедиться в ее химической совместимости с данным пластиком. А еще всегда надо помнить, что смазка WD-40 — отстой. Хотя она и прилично чистит.

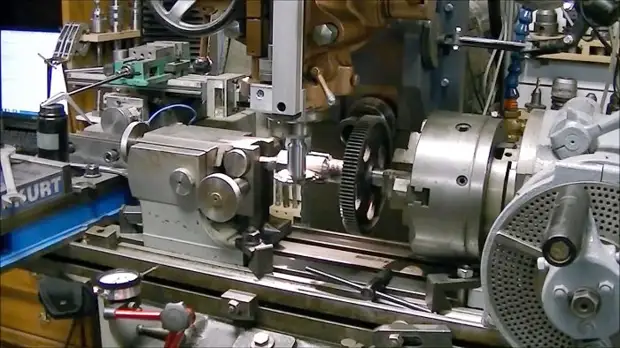

Метод обката

Метод обката самый распространённый вариант изготовления шестерен, так как этот способ наиболее технологичный. В этом способе изготовления применяются такие инструменты: долбяк, червячная фреза, гребенка.

Метод обката с использованием долбяка

Для изготовления шестерен используется зубодолбёжный станок со специальным долбяком (шестерня оснащенная режущими кромками). Процедура изготовления шестерен происходит в несколько этапов, так как срезать за один раз весь лишний слой металла не возможно. При обработке заготовки, долбяк выполняет возвратно-поступательное движение и после каждого двойного хода, заготовка и долбяк проворачиваются на один шаг, как бы «обкатываются» друг по другу. Когда заготовка шестеренки сделает полный оборот, долбяк выполняет движение подачи к заготовке. Этот цикл производства выполняется, пока не будет удалён весь необходимый слой металла.

Метод обката с использованием гребёнки

Гребенка — режущий инструмент, его форма аналогична зубчатой рейки, но одна сторона зубьев гребенки заточена. Заготовка изготавливаемой шестерни производит вращательное движение вокруг оси. А гребёнка выполняет поступательное движение перпендикулярно оси шестерни и возвратно-поступательное движение параллельного оси колеса (шестеренки). Таким образом гребенка снимает лишний слой по всей ширине обода шестерни. Возможен другой вариант движения режущего инструмента и заготовки шестерни относительно друг друга, например, заготовка выполняет сложное прерывистое движение, скоординированное с движением гребенки, как будто совершается зацепление профиля нарезаемых зубьев с контуром режущего инструмента.

Этот метод позволяет изготовить шестерню при помощи червячной фрезы. Режущим инструментом в данном методе служит червячная фреза, которая совместно с заготовкой зубчатого колеса производят червячное зацепление.

Одна впадина шестеренки нарезается дисковой или пальцевой фрезой. Режущая часть фрезы, выполненная в виде формы этой впадины, нарезает шестерню. А при содействии делительного устройства нарезаемая шестеренка поворачивается на один угловой шаг и процесс нарезания повторяется. Этот способ изготовления шестерен использовался еще в начале ХХ века, он является не точным, впадины произведенного зубчатого колеса получаются разными, не идентичными.

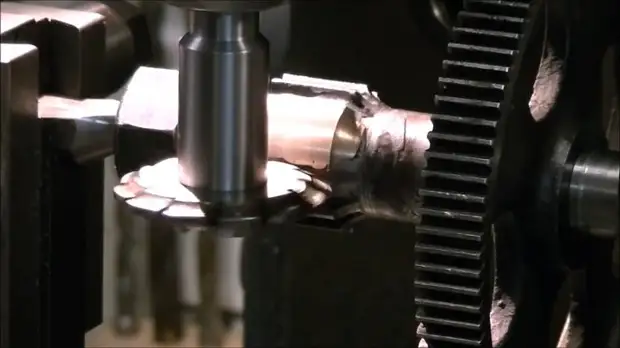

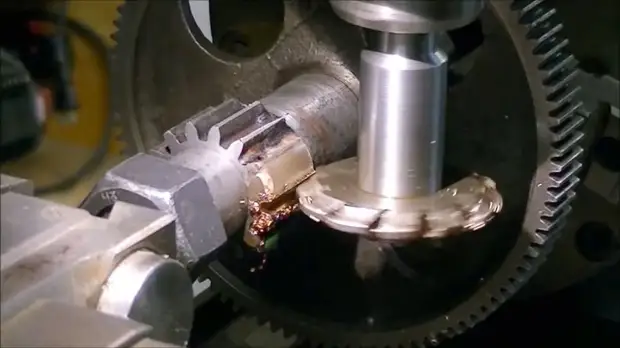

Формирование профиля зуба

Закрепляем державку фрезы в шпинделе фрезерного станка и протачиваем стержень под размер отверстия в фрезе, периодически измеряя диаметр микрометром. В конце шлифуем место проточки наждачной бумагой и протираем ветошью.

Надеваем на державку фрезу и закрепляем на торце крепежным болтом вначале от руки, а в конце специальным ключом с воротком. Устанавливаем на рабочий стол фрезерного станка делительную головку и заднюю бабку. Зажимая между ними идеально ровный стальной стрежень, выставляем эти узлы для обеспечения максимальной соосности в вертикальной и горизонтальной плоскостях. Для этого используем измерительные головки и регулируем положение задней бабки относительно делительной головки. После выставления, данные узлы надежно закрепляем на столе фрезерного станка.

Самая важная операция – это точное выставление фрезы относительно восстанавливаемой шестерни. Для этого используем штангенциркуль, микрометр, металлическую линейку.

Делим характеристику головки на число зубьев и получаем количество оборотов рукоятки на 1 зуб. Обычно получается дробное число. Затем это значение находится на круге делителя.

Теперь можно включить шпиндель фрезерного станка и приступить к формированию одной из впадин восстанавливаемого зуба. Это лучше сделать за 2-3 прохода, чтобы не повредить наплавку. При формировании зуба необходимо удалять с фрезы частицы срезаемого материала и смазывать инструмент. Далее отводим фрезу и поворачиваем шестерню строго на шаг делительной головкой и вновь повторяем предыдущую операцию.

Чем заменить эпоксидный клей?

Если вы не нашли клей, я могу вам порекомендовать сделать немного похожий состав.Для этого понадобится:

- Эпоксидная смола с отвердителем.

- Цемент сухой.

Покупаем обычную прозрачную или желтоватую эпоксидную смолу с отвердителем. Эти два компонента зачатую продаются вместе.В пропорции указанной в инструкции, спешиваем компоненты для получения нужного количества клея. Добавляем цемент. Только не цементно-песчаную смесь, а именно чистый цемент. Пропорции примерно два к одному. То есть две части клея и одна цемента. И все очень тщательно перемешиваем. Клей готов, а дальше все как по инструкции выше.

Как можно восстановить зубья пластиковой шестерни.

В качестве заготовки для протезов, если так можно сказать, использовали подготовленные отрезки от стоек спиц самого обычного зонтика. Кстати, зонтик ещё времён СССР с соответствующим качеством металлических деталей.

Стойки эти уже имеют профиль, в поперечном разрезе напоминающий эвольвентный профиль зубьев имеющейся шестерни и нам оставалось лишь дополнительно придать им форму идентичную той, которая полностью будет копировать зуб ведущей шестерни по впадинам на ободе между зубьями колеса ведомой шестерни.

При увеличенном радиальном зазоре зубья в передаточном узле будут сдавливать друг друга, появится тугой ход, увеличится диаметр посадочного отверстия под вал, может сорваться головка или ножка зуба, лопнуть сама шестерня и многое другое.

В случае уменьшения радиального зазора в том же передаточном узле могут повредиться лишь зубчатые венцы. При неизменном осевом расстоянии шестерен глубина захода уменьшится, при неравномерной нагрузке на редуктор в какой-то момент зубья начнут проскакивать, стираться или обламываться. Последствия в данном случае так же могут быть разными.

Используя зубчатый венец колеса ведомой шестерни, подготовленные заготовки для зубчатого венца восстанавливаемой шестерни подогнули таким образом, что бы сохранился нормальный боковой зазор в сопряжении зубчатых колёс.

Ступица у восстанавливаемой шестерни оказалась широкой, материал, из которой изготовлена шестерня плавится при температуре выше 210 0 С, чего было достаточно для того, что бы воспользоваться горячим паяльником и аккуратно вплавить «протезные» заготовки в тело ступицы и в повреждённый венец восстанавливаемой шестерни.

Вплавлять накладки нужно строго перпендикулярно диску шестерни, что бы плоскость зацепления зубчатой передачи была как можно больше и сохранялась одинаковой в сопряжении зубчатых колёс шестерен.

Проверялась штангенциркулем и величина окружности вершин восстанавливаемого зубчатого венца шестерни, — одним словом, при вплавлении каждой накладки придерживались размеров восстанавливаемого зубчатого венца, близких к первоначальным.

Накладки вплавляли не на всю ширину ступицы шестерни, да бы не обрезать венец со ступицей от диска восстанавливаемой шестерни. Выступающие края наплавленных накладок аккуратно сточили напильником, не перегревая металл.

Как восстановить сломанный зуб шестерни

Если уж вы попали в такую ситуацию и у вас сломало пару зубьев шестерни, то выход есть, как восстановить ее простым способом.

Что нам понадобится для восстановления:

- Ненужная зубная щетка

- Моющее средство

- Двухкомпонентный эпоксидный клей, холодная сварка для пластика, поксипол.

Клей холодная сварка должен быть жидкий, в тюбиках. Обязательно смотрите на упаковке, чтобы он подходил для склеивания пластмассовых и пластиковых деталей. Такой двухкомпонентный клей можно купить как в магазине автозапчастей, так и в строительном магазине.

Восстановление пластмассовой шестеренки

Первым делом необходимо подготовить поверхность шестеренки. Промываем ее многократно в теплой воде с моющим средством, активно работая зубной щеткой. Наша задача обезжирить и удалить смазку со всех граней. После того как обезжиривание проведено, высушите ее насухо.

Готовим клей

Теперь подготовим клей. Смешаем на небольшом кусочке картона компоненты в пропорции как в инструкции. Хорошо перемешаем.Вообще, перед открыванием клея, рекомендую тщательно ознакомиться с его инструкцией, особенно с временем полного и частичного затвердевания, так как у разных производителей эти данные могут кардинально отличаться. Если консистенция получилась жидкая — дайте ей немного постоять, пока она начнет отвердевать.

Подготовка к восстановлению зубьев

В моем случае сточено несколько зубьев, ситуация исправима. Мажем клей на то место, которое нужно восстановить. Клей должен быть очень густым, но пластичным.

Делаем такой своеобразный бугорок. Кладем шестеренку на импровизированную подставку, для того чтобы клей ещё больше загустел. Все опять же индивидуально, мне понадобилось лично минут 20, чтобы консистенция заметно загустела.

Ускорить реакцию и уменьшить время загустения можно нагреванием. К примеру взять фен и начать нагревать клей на шестеренке.

Восстановление зубьев

Теперь самый ответственный момент — прокатка зубьев. Узел где эксплуатировалась шестерня, а именно другая шестеренка с которой непосредственно контактировала наша сломанная, нужно обильно смазать смазкой, солидолом или литолом.Устанавливаем сломанную шестерню и прокатываем несколько раз по другой.

В результате другая шестеренка прокатает след на густом клее:

Теперь вы понимаете, что прежде чем прокатывать зубья, эпоксидный клей на шестеренке должен затвердеть до консистенции твердого пластилина. Благодаря смазке клей не прилипнет на другую шестеренку.

Затвердевание

Аккуратно извлекаем восстановленную делать из механизма и оставляем ее для окончательного затвердевания, обычно на сутки. После зубья слегка обточить и выровнять надфилем.

Вот таким несложным способом можно довольно просто восстановить сломанные шестерни.