Содержание

Трубы подшипниковые купить, цена производителя, ГОСТ 800-78

Цена труб для производства подшипников зависит от размера поставки. Минимальный объём поставки из наличия на складе — 1 шт., производство на заказ от 1 тонны.

По России доставляется транспортной компанией на усмотрение заказчика или по нашему предложению.

Характеристика подшипниковых труб

Бесшовная труба для производства подшипников ГОСТ 800-78 производится двумя способами от которого зависит размерный сортамент минимальных и максимальных габаритов.

Горячедеформированная подшипниковая труба изготавливается наружным диаметром 70,0 — 204,0 мм. Минимальный внутренний диаметр 48,0 мм.

Твёрдость 207 — 187 НВ Холоднодеформированная подшипниковая труба производится диаметром 20,0 — 90,0 мм. С твёрдостью 255 — 207 НВ.

Основные марки стали применяемые для производства подшипниковых труб:

По согласованию с заказчиком изготовим трубу для производства подшипников из требуемой марки стали.

Купить трубы подшипниковые

Первоуральский Новотрубный союз производитель подшипниковой трубы ГОСТ 800-78. Благодаря высокому качеству выпускаемой продукции география поставок растёт с каждым годом, мы поставляем подшипниковые трубы от берегов Крыма до Тихого океана.

С одинаковой лёгкостью вы сможете купить подшипниковые трубы ГОСТ 800-78 в Москве, Екатеринбурге, Симферополе, Красноярске, Владивостоке по одной цене.

Даже учитывая транспортные расходы цена подшипниковой трубы будет неизменно низкой невзирая на объём покупки.

Узнайте о наличии и цене подшипниковой трубы

Конструкция мест вала и корпуса под шарикоподшипники

Кольца подшипников являются весьма нежесткими деталями. При продвижении подшипника по валу внутреннее его кольцо под действием неравномерно приложенных внешних сил и сил трения может деформироваться. Чтобы выправить положение подшипника, внутреннее его кольцо следует довести до упора и прижать к буртику вала. Очевидно, что буртик вала должен быть выполнен строго перпендикулярно к оси посадочной шейки вала.

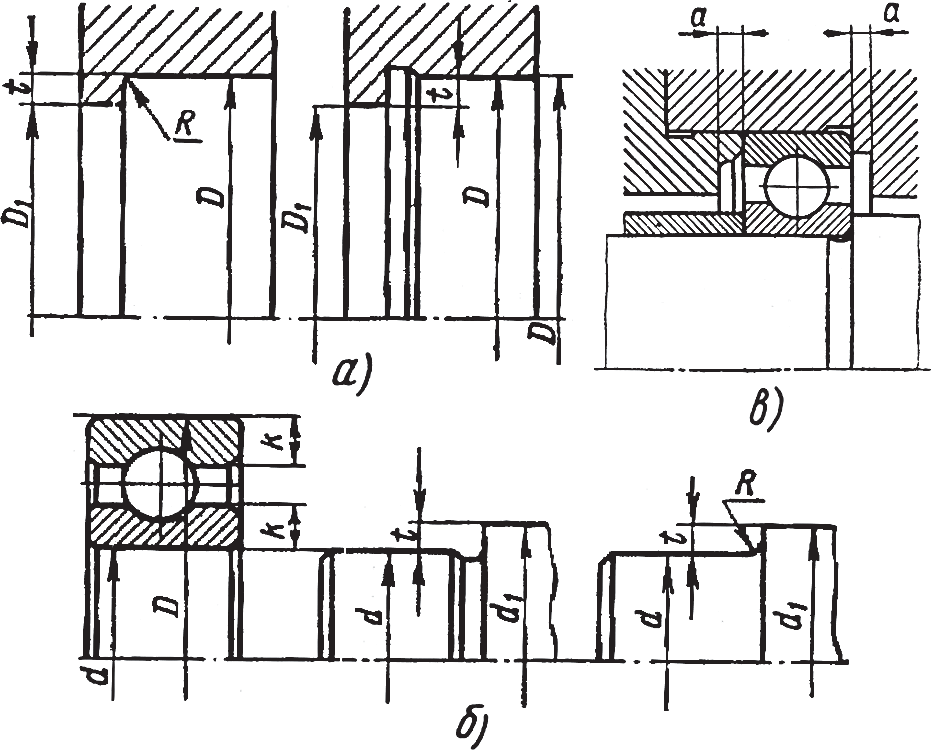

Упорные буртики на валах и в отверстиях корпусов или стаканов (рис. 1) должны быть такой высоты t, чтобы торцы колец подшипников имели достаточно хорошую опорную поверхность и при работе не касались сепаратора подшипника. Поэтому упорные буртики не должны быть чрезмерно большими. В табл. 1 указана наименьшая высота заплечиков в зависимости от размера радиуса r на торце наружного или внутреннего посадочного диаметра подшипника.

Таблица 1. Наименьшая высота заплечика tmin

| Номинальное значение радиуса r

на торце посадочного диаметра подшипника |

0,5 | 1 | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 |

| Наименьшая высота заплечика tmin | 1 | 2,5 | 3 | 3,5 | 4,5 | 5 | 6 | 7 |

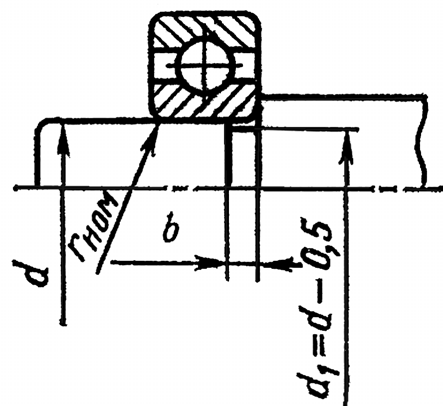

Рис. 1. Схема установки шарикоподшипника: а – в корпус; б, в – на вал

Высота заплечиков tmin определяется размером радиуса r:

Числовые значения радиуса r на торце посадочного диаметра подшипника для каждого типа и размера подшипника приведены в каталогах подшипников.

Высота заплечика может быть больше tmin. Однако увеличение t по сравнению с tmin ограничивается условиями демонтажа. Минимальная высота заплечиков для возможности захвата съемником за кольцо подшипника при его демонтаже одинакова для наружного и внутреннего колец подшипника (рис. 1) и ее определяют по табл. 2.

Таблица 2. Минимальная высота заплечиков под съемник

| d вала, мм | до 15 | до 50 | до 100 | свыше 100 |

| k – t, мм | 1 | 2 | 2,5 | 3,0 |

После определения высоты заплечика вычисляют диаметр буртика для вала и корпуса: d1=d+2t – для вала; D1=D–2t – для отверстия.

Другие поверхности смежных деталей должны отстоять от торцов колец подшипников для всех типов подшипников, кроме конических, не менее а=2 ÷ 3 мм (рис. 1, в).

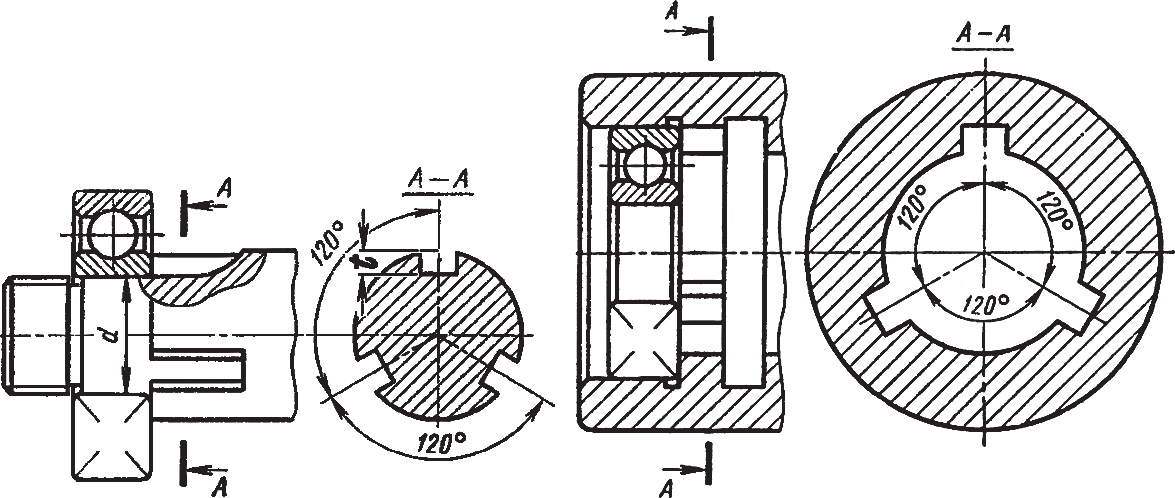

В случае, когда величина заплечиков на валу или в корпусе увеличена, то для демонтажа подшипников необходимо предусмотреть увеличенные фаски или пазы для съемника (рис. 2).

Рис. 2. Пазы под съемник

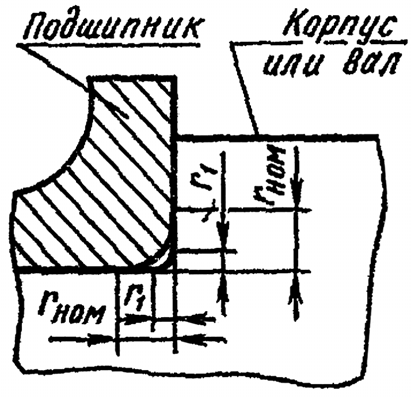

Переход от посадочного диаметра d к диаметру dt буртика выполняют в виде галтели или канавки с закруглением.

Наибольшее распространение в конструктивном решении получили переходные участки валов в виде канавок. Такое решение обусловлено необходимостью обеспечения шероховатости Ra =0,4 ÷ 1,6 мкм на посадочных поверхностях в местах установки подшипников. Указанную шероховатость целесообразнее всего получить шлифованием. Для выхода шлифовальных кругов на наружных поверхностях валов выполняют канавки (рис. 3, а), а на внутренних поверхностях – проточку канавок у опорных торцов (рис. 3; в, г). Размеры канавок приведены в табл. 6 и 7.

Рис. 3. Переходные участки валов: в виде канавок (а), галтели (б), канавок в корпусе (в, г)

Если отверстие обрабатывается разверткой, то форму проточки берут по рис. 3, в. При шлифовании отверстия и упорного заплечика форма проточки показана на рис. 3, г.

При галтельном переходе (рис. 3, б) радиус R переходного участка вала должен быть меньше радиуса r фаски сопряженного подшипника:

R=(0,5 ÷ 0,8)r.

Галтельный переход выполняют, когда посадочную поверхность вала не шлифуют или когда на валу по условиям его прочности нельзя допускать высоких концентраторов напряжений (табл. 5).

Таблица 3. Размеры канавок для вала, мм

| Диаметр вала d, мм | d1 | b | h | R | R1 |

| Свыше 10 до 50 | d-0,5 | 3 | 0,25 | 1,0 | 0,5 |

| Свыше 50 до 100 | d-1,0 | 5 | 0,5 | 1,5 | 0,5 |

Таблица 4. Размеры канавок в отверстиях корпуса, мм

| Диаметр отверстия в корпусе D, мм | d2 | b | h | R | R1 |

| Свыше 10 до 50 | d+0,5 | 3 | 0,25 | 1,0 | 0,5 |

| Свыше 50 до 100 | d+1,0 | 5 | 0,5 | 1,5 | 0,5 |

| Свыше 100 | d+1,0 | 8 | 0,5 | 2,0 | 1,0 |

Таблица 5. Галтели и канавки для посадки подшипников качения

|

|

||||

| rном | r1 | rном | r1 | rном | b |

| 0,2 | 0,1 | 2 | 1 | ||

| 0,3 | 0,2 | 2,5 | 1,5 | 0,2-0,8 | 2 |

| 0,4 | 0,2 | 3 | 2 | 1,0-2,0 | 3 |

| 0,5 | 0,3 | 3,5 | 2 | 2,5-3,5 | 4,0-6,0 |

| 1 | 0,6 | 4 | 2,5 | 5 | 8 |

| 1,5 | 1 | 5 | 3 | ||

| Примечание. В таблице приведен наибольший размер галтели. |

Технология горячей запрессовки подшипников

Запрессовка подшипников в горячем или холодном состоянии это, как оказалось, целая наука. При подготовке данного материала было изучено очень много действующих технологических процессов и исследовательских документов. Среди изученных данных есть материалы компании SKF Group, которая специализируется на решениях в области подшипников и подшипниковых узлов, уплотнениях, сервисе и системах смазывания. Нужно отметить, что по материалам этой компании можно написать целую докторскую диссертацию. Кому интересно, ссылка на их сайт будет после статьи. А зачем вообще нужна горячая запрессовка подшипников?

Иногда это требование прописано в конструкторской документации на сборку узла. Также бывает ряд случаев, когда габариты и вес подшипника не позволяют установить его на посадочный диаметр при помощи только одного давления. В этих случаях и применяются установки для разогрева.

Технология горячей установки подшипников достаточно простая: внутренний диаметр нагревается до определенной температуры и подшипник устанавливается на вал. Часто данная операция осуществляется при помощи небольшого усилия пресса.

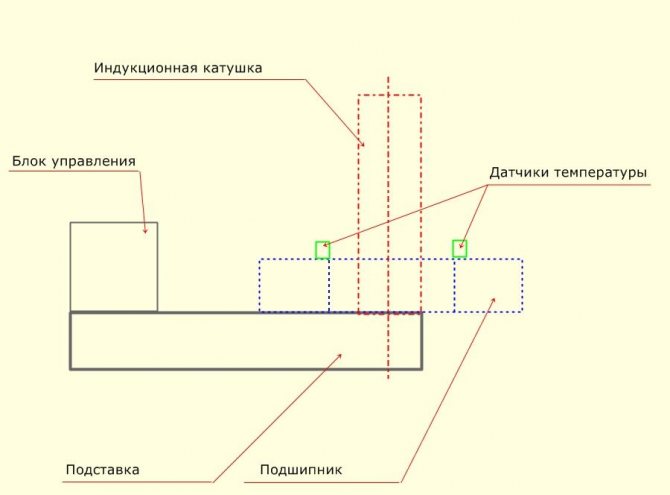

Оборудование для нагрева подшипников можно разделить на несколько видов:

- Масляные ванны — применяются редко, т.к. есть риск загрязнения подшипника и быстрого выхода его из строя (14% всех отказов подшипников происходят из-за его загрязнения)

- Нагревательные плитки с электронагревом — также применяются не часто, из-за одностороннего нагрева

- Установки с применением индукционного нагрева — самый используемый вид оборудования для горячей установки подшипников. О них дальше и пойдет речь.

Здесь наверное многие могут подумать про использование газовых горелок. Такой процесс нагрева практически неуправляемый. В процессе нагрева можно получить нежелательные структуры металла, его коробление и растрескивание.

Индукционные установки или установки для нагрева токами высокой частоты по исполнению подразделяются на следующие виды:

- Стационарные установки индукционного нагрева

- Мобильные системы индукционного нагрева

- Портативное оборудование, как показано на схеме

Важно отметить, что по вышеуказанным ссылкам можно посмотреть только принципиальное исполнение оборудования. Закалочные индукционные установки и индукционные установки для разогрева подшипников будут сильно отличаться по своим характеристикам: выдаваемой частоте и мощности электромагнитного поля. По исполнению, подшипник это сборочная единица с геометрическими допусками в сотые микрона

Поэтому перед посадкой его разогрев осуществляется всего-лишь до температуры 90-120⁰С на индукционных установках с небольшой выдаваемой мощностью нагрева. Такая температура полностью позволяет осуществить беспроблемную установку подшипника и не нарушить его целостность. При данной температуре не происходит количественных и качественных изменений в структуре металла, а также не происходит искажение геометрических размеров. В принципе, при нагреве подшипников действуют такие же закономерности электромагнитного поля, как и при закалке ТВЧ

По исполнению, подшипник это сборочная единица с геометрическими допусками в сотые микрона. Поэтому перед посадкой его разогрев осуществляется всего-лишь до температуры 90-120⁰С на индукционных установках с небольшой выдаваемой мощностью нагрева. Такая температура полностью позволяет осуществить беспроблемную установку подшипника и не нарушить его целостность. При данной температуре не происходит количественных и качественных изменений в структуре металла, а также не происходит искажение геометрических размеров. В принципе, при нагреве подшипников действуют такие же закономерности электромагнитного поля, как и при закалке ТВЧ.

Это пожалуй самые главные аспекты горячей запрессовки подшипников с применением индукционного нагрева. Горячая установка подшипников является не очень сложной технологией, но с другой стороны это очень ответственный процесс, т.к. 14% всех отказов подшипников происходит из-за его неправильного монтажа.

Как и обещали, русскоязычный сайт компании SKF Group

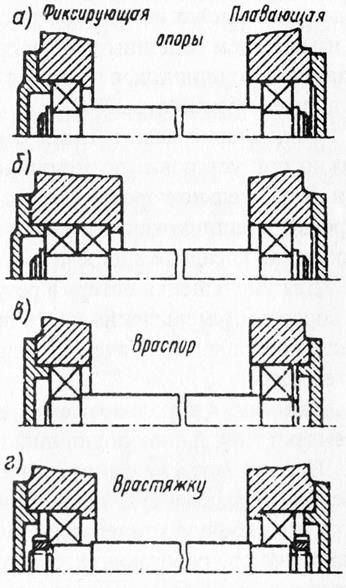

Основные схемы узлов

Схема определяет способ фиксации вала подшипниками. При выборе схемы учитываются следующие факторы:

- длина вала;

- уровень и направления нагрузок;

- значение температурного перепада корпуса и вала;

- возможность обеспечить соосность, точность линейных размеров.

Наиболее широко применимым, универсальным является монтаж с плавающей опорой (а). Для минимально нагруженной опоры фиксируются оба подшипниковых кольца. Вторая опора фиксирует только нижнее кольцо. Верхнее кольцо для осевых перемещений не ограничено. Двухопорный подшипниковый узел с валом по этой схеме выполняют при:

- длине вала между опорами, превышающей восемь наибольших диаметров;

- значительных перепадах температур вала и корпуса.

Вариант с плавающей опорой по типу б выполняется двумя радиально-упорными либо роликовыми подшипникам для фиксированной опоры и часто используется на червячных валах.

Наиболее простым является размещение подшипников враспор по варианту в. Такое решение используется на коротких валах менее восьми наибольших диаметров по опорам, перепадах температур корпуса, вала менее двадцати градусов, возможности обеспечить точность линейных размеров, соосность расточек. По этой схеме подшипники часто помещаются в расточках единого литого или сварного корпуса

При этом важно обеспечить линейный зазор 0,1…0,2 мм. Регулировку зазора обычно обеспечивают прокладками крышек

Схема врастяжку по варианту г используется при расстояниях по опорам порядка десяти наибольших диаметров. Эта схема также менее чувствительна к разогреву вала, так как осевой зазор будет при этом возрастать без опасности защемления подшипника. Часто используется для роликов поддерживающих конвейеров ленточных.

Правила монтажа роликовых сборочных узлов

Роликоподшипники довольно часто используются для максимального уменьшения силы трения в процессе работы механизма. Они отличаются прочностью, работоспособностью, а потому часто устанавливаются в сложные технические конструкции, такие как промышленные станки. Но для достижения продуктивного результата, необходимо соблюдать определенные правила.

Процесс лучше осуществлять с помощью гидравлического или ручного пресса, чтобы не повредить детали. Существуют и другие рекомендации:

- • Для начала посадочные места покрываются специальной смазкой. Ее слой должен быть тонким, но достаточным для свободного помещения узла.

- • В зависимости от конкретного вида опоры и собственно конструкции механизма определяют сторону монтажа.

- • Далее, монтажный стакан с упором совмещается с кольцом роликоподшипника строго по осям.

- • После того как убедились в соответствии, прикладывается первичная пробная нагрузка, чтобы посмотреть, насколько плавно происходит движение.

- • Если результат удовлетворительный, совершается окончательный монтаж и регулируется зазор.

- • На последнем этапе производится фиксация всех элементов.

Если не пропускать ни одного шага в процессе установки детали, сборочный узел равномерно встанет на свое место. В противном случае нередко случаются перекосы. Они нарушают износостойкость и приводят к быстрым поломкам. Проверить, насколько успешно выполнена работаем, можно не только при первом пробном запуске, но и при простом осмотре изделия. Явные проблемы будут очевидны сразу, а значит устранить их надо незамедлительно.

Теория

Для того, чтобы по-максимуму облегчить себе работу и свести риски повреждений деталей к минимуму, а заодно обеспечить высокое качество ремонта нужно соблюсти несколько важных правил:

- Подшипник нужно запрессовывать только оправкой. Прилагать усилие к подшипнику через его рабочие элементы категорически не рекомендуется! Если вам нужно запрессовать подшипник в гнездо, то усилие при запрессовке нужно прилагать строго к той обойме, которой вы его запрессовываете или напрессовываете. И ни в коем случае нельзя делать наоборот: набивать подшипник на вал нанося удары по наружной обойме или забивать в гнездо ударяя по внутренней, то есть прилагать усилие через рабочие элементы

- Для того, чтобы облегчит работу и минимизировать повреждение подчас очень дорогостоящих деталей — посадочные гнезда нужно нагревать до температуры 100-110 градусов. Греть лучше всего феном или в духовке по принципу: если подшипник прессуем в гнездо, то греем гнездо, если садим подшипник на вал — греем подшипник

- Для большего эффекта нагрев можно дополнить замораживанием в такой комбинации: если нужно запрессовать подшипник в гнездо — греем гнездо, а подшипник замораживаем. Если подшипник нужно насадить на вал — греем подшипник, а вал замораживаем. К сожалению, заморозка по разным причинам не всегда возможна и приходится ограничиваться только нагревом По-возможности подшипник нужно запрессовывать с помощью промышленного пресса. Такой способ дает массу преимуществ: к подшипнику будет прилагаться только линейная нагрузка, а не импульсная, если забивать молотком

Как устанавливать радиально-упорный подшипник

Сложность монтажа такого типа сборочных опор кроется в разных диаметрах внутренних колец. Одно из них всегда более свободно, имеет достаточный зазор для перемещения, тогда как второе – тугое.

Схема при этом различается, но общее правило все же есть. Свободное кольцо всегда ставится на неподвижную корпусную часть конструкции, а тугое – на вращающуюся часть. Такая установка позволяет валу спокойно вращаться, не мешая элементу и не затирая его. Если не придерживаться этого основного правила, вся конструкция будет работать неправильно.

Вообще же существует три принципиально различающихся варианта:

- • О-образный, при котором вмонтированные кольца воспринимают осевую нагрузку, идущую с двух направлений. Этот способ считается наиболее жестким и устойчивым.

- • Х-образный, при котором узлы также могут воспринимать двойную осевую нагрузку, но с меньшей жесткостью, поскольку ставятся они лицом друг к другу.

- • Тандем, предполагает восприятие силы только в одном направлении, а потому часто требует дополнительного монтажа еще дополнительного элемента.

Выбор конкретного конструктивного решения зависит от того, какой именно подвид узловых опор используется в механизме, насколько важна грузоподъемность, шумоизоляция и прочие факторы.

Особенности установки выжимного подшипника

Этот п/ш является одним из основных компонентов узла сцепления транспортных средств, установленного между двигателем и КПП. Его задачей является размыкание потока при нажатии педали. Специальный привод смещает п/ш по направляющей на валу к корзине, надавливая на диафрагму. В разных т/с используются механические и гидравлические детали. Для установки следует придерживаться определенного алгоритма:

- демонтировать коробку переключения передач, чтобы получить доступ к прочим узлам;

- отвести оконечности фиксатора, где муфта стыкуется со стаканом;

- извлечь п/ш из втулки одновременно с муфтой и пружинным держателем, отжав 4 крепежа;

- осмотреть старый компонент на предмет наличия дефектов, проверить посадочное место и сопредельные узлы;

- перед монтированием нового п/ш проверить наличие люфта и возможность свободного вращения;

- смонтировать деталь на направляющую втулку и зафиксировать пружинным приспособлением вместе с муфтой, предварительно нанеся обильную смазку;

- проверив должную посадку, поставить на место КПП.

Подобный способ описывает замену п/ш на легковом автомобиле ВАЗ, при установке выжимного подшипника на МАЗ и других грузовых транспортных средств, следует руководствоваться детальной инструкцией и рекомендациями производителя техники. Желательно использовать специализированные приспособления и ремонтные работы производить в сервисном центре, особенно это актуально для машин на гарантии.

Как запрессовать подшипник на трубу?

До того, как вы начали производить ремонт трубы и запрессовывать подшипник на трубу, необходимо подготовить место монтажа и проверить надпись на упаковке подшипника и его маркировку.

Расконсервация подшипника осуществляется в соответствии с внутризаводской инструкцией, в которой прописан допустимый нагрев детали, обычно до +80 …+90 °С. Правильная запрессовка оригинального подшипника на трубу заключается в нагреве охватывающего кольца и охлаждении посадочного вала. Если заморозка невозможна, то можно ограничиться только нагревом.

Алгоритм монтажа

Термические операции в сервисных центрах выполняются в муфельных или индукционных печах, а для мелких деталей – в минеральных масляных ваннах. При отсутствии необходимого оборудования детали нагревают в духовке или феном с учетом специфики соединения.

Если элемент устанавливается на трубу, то греется подшипник, если вовнутрь – то гнездо.

После нагрева элементы промываются в специальных растворах, обычно это бензин, 6-8% масляный раствор или водный антикоррозионный препарат, состоящий из следующих компонентов:

- Воды.

- Нитрата натрия.

- Триэталономина.

- Смачивателя ОП.

Срок хранения обработанных деталей без дополнительной антикоррозионной обработки ограничен 2-мя часами.

Приспособления для монтажа

В качестве дополнительных приспособлений, облегчающих и ускоряющих процесс запрессовки, используется:

- направляющий инструмент в форме пальцев или охватывающего кольца, уберегающего соединение от перекашивания. Выбор вида вспомогательного элемента, обеспечивающего равномерное распределение усилий по опорной поверхности, зависит от диаметра подшипника;

- съемник,

- стандартные ключи.

Основные правила

Для сведения риска повреждения элементов к минимуму и обеспечения надежности соединения рекомендуется соблюдать ряд мер предосторожности, к которым относится:

Запрессовка втулок осуществляется только с помощью оправки или специальных стаканов из трубы с отверстиями для стравливания воздуха и молотка. При этом, размер стакана должен немного превышать посадочный диаметр. Оправку можно сделать самостоятельно из старых деталей, обточив их в нужных местах, но предпочтительней купить готовый набор. Попытки установки втулки ручным способом с помощью молотка нередко заканчиваются заклиниванием рабочих колец. Лучшим инструментом для выполнения работы служит промышленный пресс, создающий равномерную линейную нагрузку

Основное внимание при запрессовке подшипника следует уделить соосности деталей. Отклонение чревато искажением формы втулки, задирами и разрушением внутренних колец

Как проконтролировать качество работы?

- При внешнем осмотре деталей не должно быть выявлено сколов, трещин, забоин, следов коррозии, рисок от обработки и загрязнений;

- При проворачивании рукой подшипник вращается тихо и без скачков. Наиболее грамотным способом определения работоспособности является анализ вибрационных показателей.

Объективным показателем правильного функционирования подшипника служит температура, которая не должна превышать показатель среды на 30°С. Ее рост провоцирует чрезмерный натяг, дефицит смазки, небольшой зазор, слишком большой износ поверхностей, перекос колец.

Плотность прилегания торцовой части втулки к опорному участку определяется 0,03 мм щупом. Она должна быть равномерная и соответствует нормативно-техническим требованиям.

При соблюдении условий достигается надежность посадки и минимальная деформация элементов.

Работы по монтажу подшипника на трубу занимает считанные часы и не сложнее, чем установка колеса.

Маркировка корпуса в зависимости от конструкции

Корпус подшипника может быть обозначен различной маркировкой в зависимости от типа узла. Изготовленный для радиальных деталей, которые устанавливаются во фланцевые узлы, механизм крепится установочными винтами. Подшипник в них обозначается UC, а корпус для них бывает F, P, Т, FL, FC. Если этот узел соединен воедино, деталь будет иметь вид, например, UCP, UCT, UCFL.

Для опорных конструкций корпус обозначается как SD, а сам подшипник – SN.

Приобретать подобные изделия лучше у непосредственного представителя того или иного производителя. Это гарантирует качество приобретаемых деталей.

Самодельный корпус для подшипника

Сделать корпус для подшипника своими руками не так уж и сложно.

Единственное, он будет отличаться по понятным причинам от заводского образца. Поэтому, если большая прочность и точность детали не имеют значения, это вполне выполнимая задача.

Хорошим материалом для изготовления корпуса является графитированный капролон. Он отличается повышенной износостойкостью, прочностью и скольжением. Выпиливать отверстие нужно, зажав материал в тиски. Дрелью, ножом и напильником следует сделать в капролоне ровное отверстие.

Вовнутрь следует вставить скользящую прокладку. Корпус лучше сделать разрезным и зажать его при помощи винта на вале. Чем ровнее получится отверстие, тем лучше будет работать деталь.

Случается, корпус выполняется даже из дерева. Кольцо делается из секторов, которые потом стягиваются воедино. Это автоматически компенсирует люфт подшипника.

Рассмотрев разновидности и устройство такой детали, как корпус подшипника, можно понять принцип его работы и выполнить самостоятельный ремонт довольно большого количества техники в домашних условиях.

Необходимые материалы для изготовления съемника подшипников

Труба

Труба

Болт М10 с полной резьбой по длине и 2 гайки к нему.

Болт М10 с гайкой.

Болт М10 с гайкой.

- Шайба плоская. Шайбу можно заменить куском листового металла с просверленным отверстием диаметром 11мм. В этом случае острые углы необходимо будет срезать болгаркой.

- Листовая сталь.

Отрезаем от трубы заготовку.

Теперь необходимо приварить две гайки к шайбе с двух сторон.

Предварительно накручиваем одну гайку до упора на болт. Одеваем шайбу на болт и

зажимаем шайбу второй гайкой. Вторую гайку следует накрутить от руки. Не нужно

ее затягивать ключом. Если вы ее сильно затяните, то после приварки гаек болт

может крутиться с трудом.

Перед сваркой необходимо защитить резьбу болта от сварки. Для этого можно густо смазать резьбу болта смазкой или надеть на болт подходящую по диаметру трубочку.

Болт в сборе с шайбой и гайками. На болт одета металлическая трубка для защиты резьбы от сварки.

Болт в сборе с шайбой и гайками. На болт одета металлическая трубка для защиты резьбы от сварки. Гайку приварили к шайбе.

Гайку приварили к шайбе. Гайку приварили к шайбе.

Гайку приварили к шайбе.

Привариваем шайбу к трубе.

Труба с приваренной к ней шайбой.

Труба с приваренной к ней шайбой.

Теперь необходимо сделать в трубе две прорези. Они должны быть выполнены таким образом, чтобы на трубе осталось две перемычки напротив друг друга. Ширина перемычек должна быть примерно 1см.

Труба с прорезанными прорезями.

Труба с прорезанными прорезями.

Кроме двух прорезей в трубе необходимо просверлить два отверстия. Данные отверстия будут выполнять роль смотровых окошек.

Труба с просверленными отверстиями.

Труба с просверленными отверстиями.

Корпус съемника для подшипников готов. Осталось отрезать два куска листовой стали, которые будут выполнять роль упоров для подшипника.

Две пластинки из листовой стали.

Две пластинки из листовой стали.

Таким образом пластинки будут вставляться в прорези трубы.

Теперь необходимо доработать болт. Чаше всего, диаметр вала с которого нужно снять подшипник, меньше, чем диаметр болта. Поэтому кончик болта необходимо заострить. Но здесь может возникнуть другая проблема.

Самые распространенные болты изготавливают из стали 3. Это довольно мягкая и дешевая сталь. Если заострить кончик болта из такой мягкой стали, то он будет сгибаться в процессе съема подшипников.

Но эту проблему можно решить.

Нужно просверлить внутри болта отверстие и вставить в него деталь из твердой стали или шарик от подшипника. Такой доработанный болт прослужит долго.

Болт с просверленным в нем отверстием.

- В качестве твердого прутка используем иглу от дизельной

форсунки.

Игла от дизельной форсунки. Это твердая закаленная деталь.

Вставляем иглу от форсунки в наш болт.

Теперь съемник подшипников готов. Осталось его испытать.

Одеваем вал с подшипником во внутрь корпуса съемника и поджимаем

подшипник пластинами.

Устанавливаем вал с подшипником в съемник.

Устанавливаем вал с подшипником в съемник.

Закручиваем болт и смотрим через смотровое отверстие, чтобы кончик болта уперся в вал.

Стягиваем подшипник с вала с помощью съемника.

- К корпусу съемника приварить два уголка. Таким образом съемник можно будет зажать в тисках, а не держать в руках.

- В пластинках просверлить отверстия диаметром 11мм. После использования съемника следует закрутить болт до упора, чтобы он выглянул из трубы и одеть пластинки на болт. Затем закрутить гайку. Таким образом пластинки никогда не потеряются. Только нужно учесть, чтобы длина болта была больше длины трубы.

- Две съемные пластинки соединить с третьей пластинкой шарнирным соединением, а ее в свою очередь приварить к корпусу съемника. Таким образом пластинки никогда не потеряются и будет удобнее их вставлять и удерживать в нужном положении.

- Приварить к шляпке болта рукоятку.

Пресс, своими руками, для подшипников, саленблоков и всего нуждающегося в опрессовке. — DRIVE2

Полный размер

Вот прикупил домкрат 50 тонн, пришлось добавить пружин, так как очень тяжелый он, и придется продумать рычаг, для сжатия штока, возврата в сжатое состояние …так как он очень тугой

Полный размер

Конечный вариант, только домкрат учебнотренировочный, заказал на 50тонн airline

Полный размер

Как то так, добавил пружины, для возврата рельсы, руками домкрат сдавливаешь, пружины помогают …И удерживают.

Полный размер

Сварил столешницу пресса, на которой будут производится все работы по запрессовке, столешница из уголка 100мм, держится она за счет двух пальцев, пальцы я сделал из буровых штанг нефтяных, очень крепкая штука, в рамке прожег сваркой отверстия сквозные, пока что на максимальном уровне, потом ниже прожгу, чтобы можно было двигать вниз или вверх по рамке пресса столешницу.

Полный размер

Сварил рамку, ширина 98см, высота 150см, сделал косынки к верхней поперечной трубе, толщина косынок 6 мм, косынки с лицевой и с задней части, между косынок, на верхнюю, поперечную трубу, снизу, приварил кусок толстого металла 2см толщиной, в этом месте будет уперт шток домкрата, поэтому здесь всё должно быть очень крепким .Приварил ножки из уголка меньшего размера, чтобы рабочая плоскость пресса была на уровне глаз .

Полный размер

Рельса, имени Сталина, на ней и будет стоять домкрат, а снизу к ней будет приварен шток большого диаметра, которым будет производиться запрессовка

Полный размер

Толстый металл, для непосредственно рабочей плоскости, на которой будет производиться запрессовка, а так же этот металл я использовал, для площадок под домкрат и сам шток домкрата.

Полный размер

Рамка пресса, уже свареные, из уголка квадратные трубы, получилось очень мощно и многообещающе, я думаю большой предел прочности.

Решил я давным давно …что, если и есть смысл заниматься ремонтом автотранспорта и всего сопутствующего, ему барахла, то необходимо иметь очень много инструмента и прочей технической оснастки.

Мучался всегда с подшипниками ступичными, таскал по всевозможными сервисам, самому прессовать не дают, а сами чаще всего даже не понимают куда давить и как это работает, хотите верьте, хотите нет …В общем привез я из старого-маленького гаража уголок 100мм шириной, и сварил из него трубы.

Сам я не монтажник, и не сварщик, учился на автомеханика, но варю всё, что хочу, и как хочу, внезависимости от сложности, просто беру и делаю, не всегда идеально ровно и красиво, но всегда как минимум крепко и надежно, естественно начинал как и все, долго и тяжко, но всё приходит с опытом, а к чему это я, да к тому, что не бывает людей с руками из жопы, если у человека, что то не получается, значит он этого недостаточно хочет, берите и делайте, то, что хотите сделать, и всё получится, иногда не с первого раза, но итог один, вы добьетесь успеха, это всё я сказал, для того, чтобы, люди прочитавшие мою статью, нуждающиеся в прессе, не боялись, а пошли и сделали. Возвращаюсь к основной теме -У соседа по гаражам оказалось достаточно много остатков листового, толстого металла,2см, как раз подходящего для площадок под домкрат, и для регулировочных пластин -столешницы.Короче говоря туда, где будут лежать прессуемые запчасти .Домкрат я решил расположить на рельсе, старинной, 1950го года выпуска, этакий элемент декора.Домкрат планируется установить не менее 20ти тонн .Лучшая реклама, это оснастка, опыт и мастерство, поэтому я решил, что будет неплохо иметь очень мощный пресс .

Основные этапы работ

Первым делом от трубы нужно отрезать кусок подходящей ширины и зачистить края реза болгаркой, чтобы убрать образовавшиеся заусенцы.

Потом в нем нужно сделать прорезь — при помощи той же болгарки с отрезным кругом или на ленточной пиле.

Cоветуем: Стационарный электролобзик из старой швейной машинки

На следующем этапе при помощи молотка и слесарных тисков мастер уменьшает диаметр обоймы до необходимого, и сваривает края вместе.

как изготовить своими руками слесарные тиски для мастерской из автомобильного домкрата.

После этого запрессовываем подшипник в корпус, и привариваем к одной из его сторон металлическую шайбу.

Далее отрезаем кусок полосы и два куска уголка. Привариваем их к обойме с подшипником.

Подробно о том, как сделать корпус для подшипника без токарного станка, смотрите на видео ниже.

Самостоятельная замена ступичного подшипника

Замена подшипника ступицы является регламентной работой, выполнение которой под силу всем автолюбителям.

Суть работы заключается в передачи вращения через тела качения.

При этом внешняя и внутренние обоймы не связаны между собой.

В нашем случае внутренняя обойма сочленяется со ступицей, а внешняя с поворотным кулаком. Внутри ступицы расположены зубцы, служащие для зацепления ступицы с приводным валом. Именно эти шлицы позволяют передавать крутящий момент от КПП к колесам автомобиля.

Сразу стоит отметить, что замена подшипника ступицы колеса возможна двумя способами:

- каноничным, который является единственным возможным, если вы хотите, чтобы запчасть ходила долго и счастливо;

- кустарным. В таком случае ресурс новой запчасти всецело зависит от вашего мастерства.

Иной тип конструкции предполагает использование резьбового сочленения между болтом и гайкой как силы для выдавливания подшипника.

Принцип подбора наставок такой же, как и для предыдущего съемника. Второй способ замены предполагает использование различных наставок и молотка. Ими выбиваются, а затем забиваются обратно, ступица и подшипник колеса.

На примере Daewoo LANOS рассмотрим, как заменить подшипник переднего колеса. Когда вы почувствуете, что подшипник уперся, можете остановиться.

Установите второе стопорное кольцо. Запрессуйте ступицу в поворотный кулак.

Народные мастера признают два способа выхода из такой ситуации:

- надпилить остатки болгаркой, чтобы потом разрубить зубилом;

- сбивать обойму с помощью зубила.

Оба эти метода опасны тем, что есть риск повредить посадочное место переднего подшипника на ступице.

Типы корпусов

Существует определенная классификация корпусов для подшипников. Каждый тип отличается своим предназначением, способом крепления, конфигурацией и размером. Стандартными сегодня выступают такие разновидности:

- стационарные цельные;

- стационарные разъемные;

- фланцевые.

Цельный стационарный тип корпуса изготавливают из чистого никеля, что делает его более жестким и простым. Осевая посадка подшипников в корпус имеет сложный осевой тип монтажа. Поэтому такую разновидность используют в тихоходных механизмах, которые обладают небольшим диаметром вала.

Разъемный стационарный корпус делают из серого чугуна. Он состоит из крышки и основы. Эти элементы корпуса соединяются болтами. Такая конструкция позволяет легко поменять подшипник при его износе, сделать вторичную расточку вкладыша, а также отрегулировать зазор. Это частый тип корпуса в машиностроении.

Фланцевый корпус похож на предыдущий тип. Он состоит из основания и крышки, соединенных болтами. Его применяют для очень требовательных деталей. Он служит опорой как для концевого, так и для сквозного вала.

Как съёмник облегчает жизнь автовладельца

С помощью этого инструмента можно провести демонтаж подшипников, втулок, шкивов, фланцев и других узлов, снять или зафиксировать кольца и шестерни, отремонтировать элементы ходовой. Он сильно облегчает процесс технического обслуживания и ремонта разных частей транспортного средства. Используя правильный съёмник, вы быстро и просто замените повреждённый элемент без риска повреждения соединённых с ним элементов машины. Вдобавок инструмент можно использовать для работы с труднодоступными частями авто, в удобной позиции.

Изделия могут иметь разную конструкцию, но чаще всего встречается следующая — несколько лап захвата, которые имеют форму крюков, и резьбовой стержень между ними. Благодаря такому строению можно легко ухватить требуемый элемент и выпрессовать из него подшипник.