Содержание

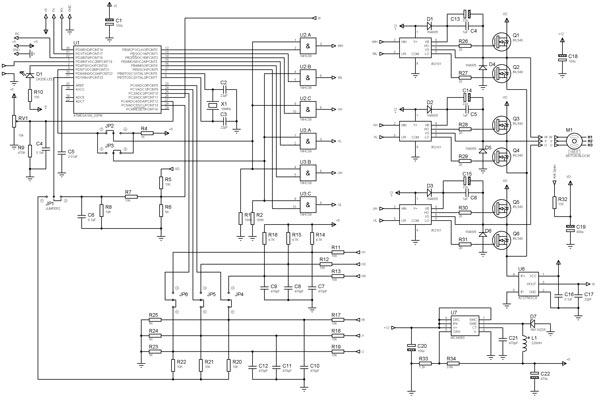

Каскадное литье (с запорными клапанами)

Этот вид переработки завоевывает все большую популярность ввиду того, что при относительно невысоких вложениях можно радикально улучшить качество выпускаемых изделий. Каскадный впрыск возможен только с применением горячеканальных прессформ особого типа и отличается от стандартного наличием горячеканальной системы с запорными клапанами. Управление клапанами может быть пневматическое, гидравлическое и новейшее – электрическое и осуществляется при помощи специальных приборов. Каскад позволяет управлять инжекцией полимера в форму по желанию оператора ТПА. Таким образом можно избежать спаев, следов течения полимерного материала, пригаров и многих других видов брака при ЛпД.

Основные технологии литья

Существует три основных технологии литья пластмасс:

- Экструзионная или литье под давлением. Одна из самых распространенных технологий. Из ее недостатков стоит отметить высокую стоимость литьевых машин, также для грамотной организации технологического процесса требуется наличие специального образования.

- Выдувная. Используется для изготовления полых изделий. Например, полиэтиленовых бутылок и другой тары. Суть этой технологии состоит в том, что полимер сначала нагревается до определенной температуры, а затем выдувается на охлажденную пресс-форму.

- Термоформовочная. Эта технология подразумевает использование сжатого воздуха или прессования. Чаще всего эти способом изготавливается одноразовая посуда и упаковка для продуктов.

Как сделать пластик для самоделок

Любители изготавливать своими руками различные поделки из мягких материалов часто не имеют возможности покупать в специализированных магазинах сырье. Есть способ изготовить самодельный пластик самостоятельно, для сравнения рассмотрим три варианта составляющих.

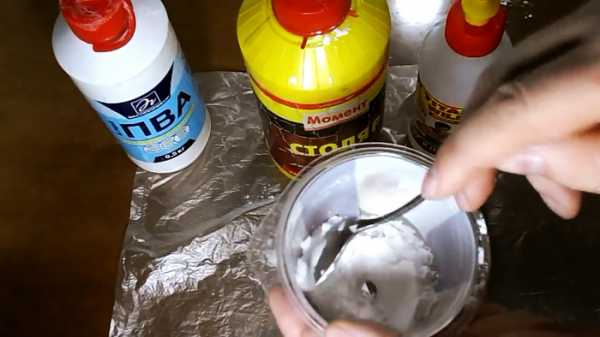

Что понадобится

Надо подготовить для основного наполнителя картофельный крахмал, в качестве связующих обыкновенный клей ПВА, столярный клей ПВА и клей «Титан». Для замешивания массы необходимо иметь небольшую пластиковую емкость, можно стаканчик. Опыты выполняются при помощи пассатижей, надфиля и сверлильного станка.

Порядок работы

В интернете есть много различных рецептов приготовления пластика (холодного фарфора), понять какой из них лучше трудно. Сравнивать лучше на практике, именно поэтому приготовим три самых распространенных состава. Для удобства высыпьте крахмал из пачки в емкость соответствующего объема. В небольшой пластиковый стаканчик отсыпьте 2–3 чайных ложки крахмала для приготовления первого замеса, добавьте в него немого простого клея ПВА.

Сразу много лить не надо, лучше по мере необходимости добавлять.

Чайной ложечкой начинайте перемешивать, состав должен быть однородным. Клей или крахмал добавляется по потребности. По мере загустевания ложечкой работать становиться все труднее, достаньте массу из емкости и продолжайте размешивать пальцами.

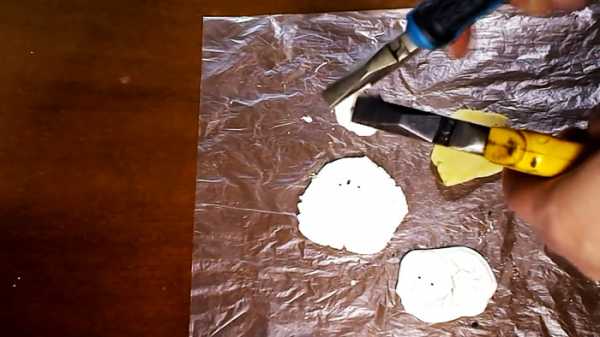

Масса должна быть такой же, как и тесто для пельменей. Раскатайте из нее оладушку толщиной примерно 5 мм и оставьте на столе. После каждого замеса не забывайте мыть руки, водоэмульсионные клеи делаются на воде и легко удаляются.

Такую же смесь следует приготовить с использованием столярного клея ПВА. Уже появятся отличия – масса более жесткая, раскатать ее тонким слоем немного труднее.

Теперь размешайте крахмал с водонерастворимым «Титаном». Процесс ничем не отличается от вышеописанного.

Все образцы должны быть густыми, слишком мягкие по мере высыхания трескаются из-за усадки. В нашем примере такой недостаток был только у пластика с обыкновенным клеем ПВА, остальные высохли без трещин.

Из оставшегося крахмала сделайте еще одну лепешку, но теперь доливайте в нее воду. Она также понадобится для опыта. Через 4 часа оладушки еще не высоли, оставьте их на три дня.

Испытания

Вначале следует проверить материалы на твердость, для этого следует немного попилить их надфилем.

Твердость у пластика с ПВА нормальная, лепешка пилится отлично и не крошится. Крахмал на воде не выдержал, сразу начал крошиться. Вариант со столярным клеем также имеет отличную твердость, обрабатывается без проблем.

Вариант с клеем «Титан» обработке поддается, почти ничем не отличается от двух с клеями ПВА.

Сверление отверстий – проверка на пластичность

Образец на воде сверлится без всяких усилий, стружки нет, только пыль.

Все остальные пластичны, появляется закрученная стружка. Самая высокая твердость и пластичность у образца со столярным клеем, стружка наматывается на сверло.

Теперь следует проверить образцы на сопротивление на изгиб

Работайте плоскогубцами, по очереди изгибайте все лепешки. Образец на воде ломается очень легко, как и следовало ожидать. Чуть больше усилия надо прилагать при ломании образца с ПВА, но параметры недостаточные. Причина – значительное количество микротрещин по всему объему.

Образец с Титаном ломается с усилием, на изломе структура напоминает натуральный фарфор. Пластик легкий и прочный, вполне подходит для использования. Труднее всего разломать лепешку из столярного клея.

Как показали исследования, лучше всех себя зарекомендовал образец со столярным клеем, на втором месте с Титановым наполнителем. Но надо меть в виду, что для полного застывания столярного клея надо больше времени. Готовить пластик для поделок из обыкновенного клея ПВА не рекомендуется.

Заключение

По всем физическим параметрам первое место уверенно занимает состав со столярным клеем ПВА, но материал имеет желтоватый оттенок, что не всегда удобно. Если надо иметь прочный белый, то рекомендуется в качестве связующего применять клей ПВА с пластификатором. Крахмал необязательно должен быть картофельным, можно пользоваться и кукурузным

Несмотря на то что это элементарные испытания, результат можно принимать во внимание

Процесс изготовления пластмассовой заготовки

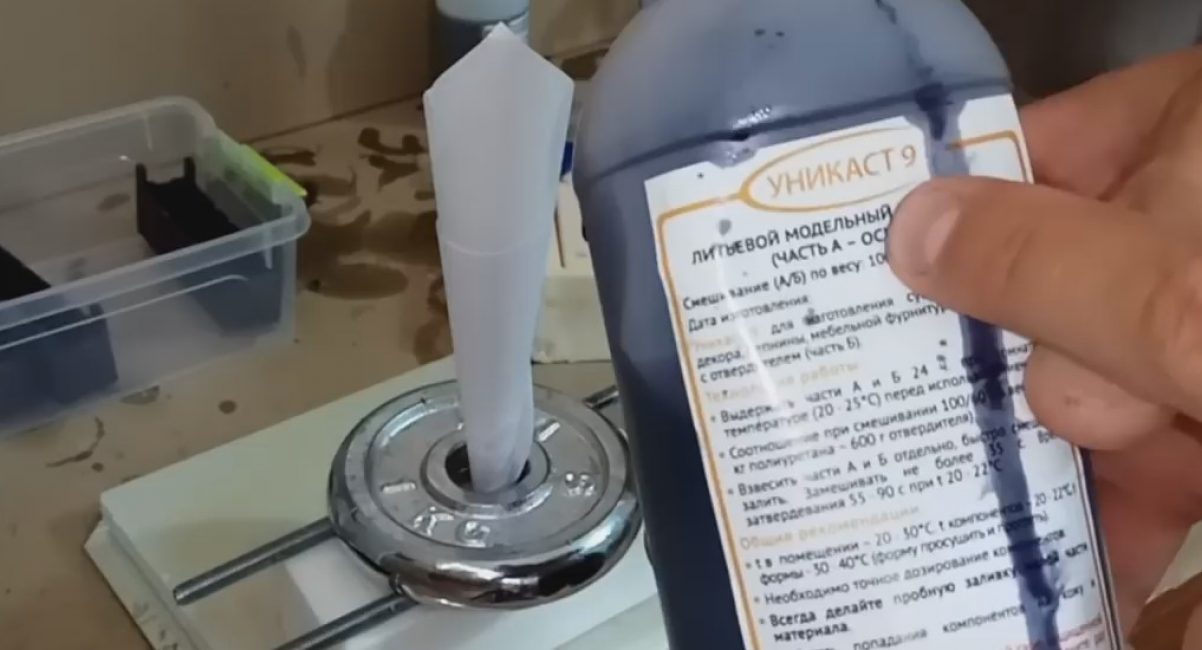

В роли литьевого материала будем использовать двухкомпонентный полиуретан “Уникаст 9”, состоящий из непосредственно самого полиуретанп и затвердителя.

Цена за 1 упаковку этого расходника в магазинах составляет около 900 рублей, где о.5 кг основы и 0,3 затвердителя.

Шаг №1 – подготовка полиуретана

Добовляем краситель

1

Поскольку изделие требуется темного цвета, то вначале в основу нужно добавить колер. Продаётся он отдельно. На одну упаковку “Уникаст 9” требуется около 100 капель – для темно синего цвета.

2

Чтобы оттенки изделий не отличались, колер нужно добавлять на весь объем полиуретановой основы.

Шаг №2 – подготовка литьевой формы

Обработка разделителем

Силиконовую форму перед началом работ нужно подготовить – обработать её разделителем. Для этой роли отлично подойдут как вазелиновые смеси, так и разделители на керосиновой основе.

Шаг №3 – фиксация литьевой формы на подложку

Добавляем гнёт на форму

Поскольку в качестве основания для силиконовой формы используется подложка из аналогичного материала, то они плотно друг к другу прилегают. Однако для того, чтобы полностью исключить подтёки раствора, нужно форму прижать к силиконовой подложке дополнительным грузом.

Одноразовая воронка

Из бумаги делаем одноразовую воронку и вставляем её в литник формы.

Шаг №5 – подготовка полиуретанового состава

Готовим реактивы к смешиванию

Для этой цели лучше пользоваться точными электронными весами.

1

Помещаем пластиковую ёмкость на весы и обнуляем последние.

2

Наливаем нужное количество полиуретановой основы – для каждой формы объём высчитывается отдельно.

3

Добавляем затвердитель из расчета 0,6 к 1. Т.е. на 20-ть грамм основы нужно 12 грамм затвердителя.

Шаг №6 – перемешиваем реактивы

Не более 30 секунд

Перемешивать не более 30 секунд – быстро начинается химическая реакция, о чём свидетельствует нагревание смеси.

Заливаем форму

Выливаем содержимое из ёмкости в силиконовую матрицу.

Шаг №8 – вынимаем изделие из формы

Чтоб достать, нужно удалить ножки из литников

1

По прошествии 20 минут можно доставать пластмассовое изделие.

2

Для этого удаляем воронку с застывшими излишками пластика, а из литников выбираем пластмассовые “ножки”.

Вынимается легко

3

Достаём готовое изделие из формы.

Как сделать кашпо для цветов своими руками: уличные, для дома, подвесные | Пошаговые схемы (120+ Оригинальных Фото-идей & Видео)

Области применения литья под давлением

Литье пластмасс применяется более полувека и позволяет осуществлять массовое производство пластиковых деталей весом от сотых долей грамма до десятков килограммов. Самыми малыми продуктами могут быть, например, микроскопические линзы, компоненты небольших механизмов и т.п. Самыми крупными – различные емкости, в том числе баки и ящики объемом в несколько кубометров, пластиковые поддоны, элементы конструкций и т.п.

Изделия, получаемые описываемым способом переработки, помимо своих очевидных явных достоинств, имеют несколько ограничений. Помимо очевидного лимита по габаритным геометрическим размером, обусловленным ограниченными размерами пресс-формы, существует и несколько менее заметных. Например, толщина стенки любого продукта как правило не превышает нескольких миллиметров

Это важно для экономики процесса, т.к. увеличение толщины стенки приводит к резкому удлинению производственного цикла и соответствующему росту себестоимости и снижению производительности

Данное ограничение снимается при использовании специального метода – литья с газом (см. ниже). С другой стороны – давления литьевого оборудования может не хватить для выпуска слишком тонкостенных, либо очень протяженных деталей. Кроме того, изделие должно быть технологичным, то есть соответствовать описываемому методу. Конструкция его должна предполагать более или менее равнотолщинную структуру, равномерное заполнение расплавом полимера и несложное, в большинстве случаев автоматическое извлечение из полости прессформы.

Детали и области применения, полученные литьём под давлением

Процесс литья пластмасс под давлением очень универсален и следовательно, используется для производства множества пластиковых деталей для самых разных сфер применения.

Распространенные области применения пластиковых деталей, полученных с помощью этого метода, включают:

- Пластиковые бутылки и другие потребительские товары, такие как сиденья для унитазов, скейтборды и т. д.

- Электронные корпуса, используемые в пультах дистанционного управления, медицинском оборудовании и т. д.

- Такие игрушки, как детская мебель, коллекционные модели, лего различных форм, цветов и размеров, изготавливаются из пластика, полученного литьем под давлением.

- Изделия для сельского хозяйства

- Бытовые детали, такие как контейнеры, питьевая посуда, посуда, кухонная утварь, крышки шкафов, цветочные горшки, освежители воздуха и т. д.

- В продуктах здравоохранения / медицинской промышленности, таких как пластиковые шприцы, медицинские инструменты, имплантаты, подносы для лекарств, мусорные баки, настенные крепления и т. д.

- Используется литьевой пластик в автомобильной промышленности, например, в салоне автомобиля.

- Используется в строительной отрасли для изготовления трубопроводов для бетонных балок, панелей фальшпола, кровельных вентиляционных отверстий, креплений настилов и т. д.

- Спортивные товары.

- Различные другие детали, изготовленные методом литья под давлением.

Что нам может понадобиться

Для собственноручного литья пластмассы нам не нужно каких-либо особенных инструментов или материалов. Шаблонную модель, своего рода матрицу, мы можем сделать практически из чего угодно — из металла, картона или же дерева. Но вне зависимости от того, какой вариант вы выбрали, его в любом случае необходимо пропитать специальным раствором еще до начала работы. В особенности это касается дерева и бумаги, ведь они активно впитывают влагу, и для предотвращения этого процесса нам нужно заполнить поры, желательно жидким воском.

Силикон.

Если мы остановились на этом варианте, то следует покупать его с наименьшей вязкостью — это поспособствует лучшей обтекаемости детали. Разумеется, результаты будут более точными. На современном рынке присутствует великое множество его видов, и сравнивать их между собой не имеет смысла: у нас нет для этого ни времени, ни возможности. Можем лишь с уверенностью сказать, что для обмазки идеально подойдёт герметик для автомобилей, желательно красный. С ним лить пластмассу на дому будет значительно проще.

Технология литья под давлением

Технология литья пластмасс под давлением включает в себя следующие производственные процессы:

- Засыпка сырья в вакуумный загрузчик. При этом используемое сырье может быть в виде гранул, порошков или таблеток.

- Подача сырья в бункер термопластавтомата.

- Нагрев. Нагретая поверхность шнека, находящегося в бункере расплавляет полимеры, а также при необходимости осуществляет их смешивание с наполнителями.

- Налитее пластика в пресс-форму. Под действием осевой силы расплавленные полимеры выдавливаются в форму.

К достоинствам этого вида литья можно отнести следующее:

- Высокое качество изделий.

- Высокие показатели производительности.

- Процесс литья может быть полностью автоматизированным.

Технология литья под давлением

Технология литья пластмасс под давлением включает в себя следующие производственные процессы:

- Засыпка сырья в вакуумный загрузчик. При этом используемое сырье может быть в виде гранул, порошков или таблеток.

- Подача сырья в бункер термопластавтомата.

- Нагрев. Нагретая поверхность шнека, находящегося в бункере расплавляет полимеры, а также при необходимости осуществляет их смешивание с наполнителями.

- Налитее пластика в пресс-форму. Под действием осевой силы расплавленные полимеры выдавливаются в форму.

К достоинствам этого вида литья можно отнести следующее:

- Высокое качество изделий.

- Высокие показатели производительности.

- Процесс литья может быть полностью автоматизированным.

С чего следует начинать?

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей. Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу. Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей. Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу. Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.

Если же наработок никаких нет, то начинать следует с изделий массового потребления:

- ведер;

- цветочных горшков;

- емкостей по рассаду;

- упаковки.

Производители изделий методом литья под давлением

При производстве пластиковых деталей учитываются различные факторы, начиная от выбора и поиска материалов для литья под давлением, понимания спецификаций машины, предотвращения дефектов, рассмотрения типа процесса, подходящего для конкретной детали, конструкции пресс-формы и инструментов, а также декорирования пластиковых деталей.

Следовательно, при выборе компании по литью пластмасс под давлением важно изучить некоторые решающие факторы. Выбирая производителей изделий из пластмасс, методом литья под давлением, обязательно сравните их со следующими критериями:

Выбирая производителей изделий из пластмасс, методом литья под давлением, обязательно сравните их со следующими критериями:

- Команда дизайнеров

- Техническое оснащение

- Объем производства и мощность

- Спектр услуг

- Процедуры обеспечения качества

- Бюджет и время

- Базовый опыт и отзывы клиентов

Литье с газом

Для литьевого производства очень толстостенных изделий из полимеров практически единственной подходящей технологией является инжекция с газом. Переработка пластиков этим способом производится на стандартных машинах, но с использованием адаптированных прессформ и специального модуля для генерации газового впрыска, подключенного к термопластавтомату. Суть процесса в общем случае сводится к доставке неполной дозы полимерного материала в формообразующую полость с последующим впуском сжатого под давлением 5-20 МПа газа в массу расплава через специальные инжекторы. Газ уплотняет пластик «изнутри» и прижимает его к стенкам формы. Таким образом получается полностью отформованная деталь с пустотами внутри. Впрыск с газом может применяться в частности для компенсации утяжин при большой разнотолщинности изделия

Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе.

Факторы стоимости литья под давлением

Все проекты литья пластмасс под давлением уникальны с точки зрения сложности, дизайна, выбора материалов и экологичности. Это также ключевые факторы, влияющие на расценки для каждого проекта.

Некоторые ключевые факторы, влияющие на стоимость литья пластмасс под давлением, включают:

Стоимость материала.

Стоимость материала можно отнести к выбору полимеров, наполнителей и удельной стоимости материала. Вес материала часто является определяющим фактором стоимости. Кроме того, максимальная толщина стенки пластиковой детали играет важную роль в определении количества необходимого материала. Размер каналов, объем полости формы, количество материала тесно связаны с толщиной детали.

Стоимость производства.

Затраты на производство во многом зависят от размера термопластавтоматов. Это помогает определить почасовую ставку и время цикла.

Машины для литья пластмасс под давлением классифицируются на основе усилия зажима, которое рассчитывается на основе давления, для впрыска смолы. Чем больше деталь, тем выше сила зажима и больше производственные затраты.

Сила зажима также зависит от выбора полимеров. Для впрыскивания некоторых смол требуется высокое усилие зажима. Кроме того, размер детали также определяет тип необходимых машин.

Время цикла — это в основном сумма времени впрыска, времени затвердевания (охлаждения) и времени восстановления. Детали с меньшей толщиной стенки сокращают время впрыска, а также время охлаждения.

Опять же, выбор материалов и их свойств играет важную роль в определении таких факторов, как время охлаждения.

Наконец, необходимое количество пластиковых формованных деталей определяет общую стоимость проекта.

Стоимость оснастки

Затраты на оборудование включают основу пресс-формы и размер полости. Излишне говорить, что для более крупных деталей требуется большая основа пресс-формы, что приводит к более высоким затратам. Точно так же размер полости является важным фактором затрат. Когда требуется обработать полость большего размера с большей глубиной, затраты увеличиваются по сравнению с полостью меньшего размера.

Оснастка также зависит от объема производства. Для увеличения объемов производства требуются более качественные и более прочные формы, которые могут работать до завершения проекта.

Подводя итог, можно сказать, что различные факторы, влияющие на стоимость литья под давлением, включают:

- Стоимость материала

- Себестоимость продукции

- Количество необходимых деталей

- Стоимость инструмента

- Сложность дизайна

- Требования к качеству

- Факторы редизайна

Коробление

Коробление представляет собой отклонение поверхности изделия от базовой плоскости.

Коробление возникает по нескольким причинам.

Во-первых, коробление возникает в результате релаксации ориентации, возникающей при заполнении формы. Неравномерное охлаждение отдельных участков формы еще более увеличивает коробление изделий, т.к. степень снижения ориентации в этих участках различна.

Причиной коробления может быть разная скорость кристаллизации на различных участках изделия. Разная скорость кристаллизации при охлаждении возникает из-за разницы в скоростях охлаждения разных участков изделия.

Причиной коробления так же может быть разница в термическом изменении размеров отдельных участков изделия при охлаждении из-за разной скорости охлаждения этих участков.

Коробление недопустимо при выпуске технических деталей и автомобильных компонентов при литье под давлением полиамида. Для уменьшения коробления изделия следует стремиться обеспечить температурную однородность охлаждения. Для этого должно быть обеспечено равенство температур обеих половинок формы и однородность температурного поля по всей поверхности половинок формы.

Коробление зависит от следующих технологических параметров: температуры литья Тл, температуры формы Тф, давления литья Рл, продолжительности операций цикла (время выдержки под давлением tвпд, общая продолжительность цикла tц). Коробление зависит от расположения впуска.

Снижению коробления способствует увеличение времени выдержки материала в форме под давлением tвпд и времени охлаждения tохл (общей продолжительности цикла tц), т.к. в форме (где конфигурация изделия зафиксирована) полнее протекает кристаллизация и в большей степени снижается ориентация.

Коробление уменьшается с понижением температуры материала Тл и температуры формы Тф.

Снижению коробления способствует уменьшение давления литья Рл и увеличение объемной скорости впрыска Q, т.к. уменьшается ориентация, возникающая при заполнении формы (см. раздел «Ориентация и внутренние напряжения»).

Снижению коробления способствует применение режимов формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

Распространенные дефекты литья пластмасс под давлением

Литьё пластика под давлением — очень точный процесс. Небольшие ошибки в процессе или даже неправильный выбор полимеров могут привести к огромным потерям и проблемам с качеством

Следовательно, важно тщательно понимать типы дефектов литья под давлением и их причины, чтобы иметь подходящие варианты предотвращения

Часто наблюдаемые дефекты в процессе формования пластика:

Дефекты в процессе.

Во избежание дефектов литья под давлением необходимо тщательно определять различные факторы, такие как скорость потока смол, давление или настройки температуры. Если их не рассматривать надлежащим образом, они могут привести к появлению таких дефектов, как следы растекания, прогорания, коробление, пустоты под вакуумом, следы утолщения, линии сварных швов и струйная обработка.

Дефекты, связанные с выбором или хранением пластмасс — сюда входят такие дефекты, как обесцвечивание, расслоение поверхности, короткое замыкание, вспышка, серебряные полосы, застревание продуктов в форме и т. д.

Недостаточный глянец

Глянец (блеск) — важный показатель внешнего вида изделий.

Глянец поверхности изделия зависит от природы (свойств) материала, качества обработки формы, а также от технологии литья.

К полимерным материалам, которые по своей природе имеют высокий показатель глянца относятся следующие: МСН — пластики, полиметилметакрилат ПММА, полистирол блочный общего назначения ПС, поликарбонат ПК, полисульфон ПСФ, АБС — пластики (особенно специальные марки с высоким показателем глянца), сополимеры формальдегида, полиамид — 6, полиамид — 66, полиамид — 610, полиэтилентерефталат ПЭТФ, полибутилентерефталат ПБТФ, полиамид- 12.

Для получения блестящей внешней (видовой) поверхности изделия нужно обеспечить хорошую обработку поверхности формы, оформляющую эту видовую поверхность.

Угол отражения (глянец) зависит от режима течения материала в форме при заполнении. Для получения хорошей глянцевой поверхности нужно обеспечить, чтобы заполнение формы проходило на первом режиме — режиме постоянной объемной скорости течения (см. раздел «Режимы заполнения формы»),

Если это не обеспечить, форма заполняется на втором режиме — режиме убывающей скорости течения. При таком режиме поверхность изделия становится волнистой и глянец исчезает.

Для перехода от второго режима течения к первому и получения глянца нужно повысить температуру материала Тл и температуру формы Тф, а также увеличить давление литья Рл и объемную скорость впрыска Q.

Поверхность изделия становится более глянцевой, если она в большей мере копирует поверхность формы (при условии высокого качества обработки поверхности формы). Для обеспечения этого время выдержки под давлением tвпд следует увеличивать.

Поэтому увеличение времени выдержки под давлением tвпд способствует получению глянцевой поверхности.

Для повышения глянца кристаллических материалов требуется получить при формовании аморфизированную структуру поверхностного слоя изделия. Это достигается понижением температуры материала Тл и температуры формы Тф, а также увеличением скорости впрыска Q и давления литья Рл.

Виды литья пластмасс

Изготовление пластмассовых изделий литьем под давлением может осуществляться несколькими способами:

- Инжекционным. Один из самых распространенных способов литья. Характеризуется он кратковременным впрыском расплавленного полимера. Во время него в рабочей камере литейной машины создается определенное давление, после чего осуществляется впрыскивание пластифицированного полимера.

- Инжекционно-прессовым. Этот метод используется при производстве изделий с большой поверхностью. Для него требуются специальные пресс-формы с подвижными составляющими.

- Инжекционно-газовым. Во время такого литья дополнительно используется сила сжатого газа, которая осуществляет дожатие пластика в пресс-форме.

- Интрузионным. Самый простой вариант литья. Используются для отлива самых простых товаров с минимальным количеством поверхностей.

Читать также: Для чего служит диод vd1

Кроме вышеперечисленных способов существуют и более сложные виды литья:

- Сэндвич. Во время него используется два вида пластиков. Этот метод позволяет изготавливать товары с наружным покрытием.

- Соинжекционное. Используется для изготовления многослойных изделий. Для него на термопластавтомат потребуется установить сопло сложной конструкции. Этот метод делает возможным изготовление изделий со смешанными цветами.

- Литье в многокомпонентные формы. Этот метод позволяет изготавливать товары с четким цветовым разграничением. Из его особенностей следует отметить возможность выпуска изделий с соседними деталями разной плотности.

- Литье в поворотные формы. При помощи этого метода можно изготавливать двухкомпонентные изделия. Во время него сначала отливается основная заготовка, которая затем перемещается в другую форму, где осуществляется нанесение второго слоя полимера. Этот способ наименее продуктивный из все вышеперечисленных.

Машина для литья пластмасс под давлением

Термопластавтоматы (ТПА) являются важной частью всего процесса формования. Эти машины имеют различные компоненты и разные конфигурации, такие как вертикальная и горизонтальная конфигурация

Тем не менее, общие компоненты любой машины для литья под давлением включают следующее:

1. Блок впрыска.

Эта часть машины работает как для нагрева, так и для впрыскивания полимеров внутрь пластиковой формы. Устройство состоит из различных частей, таких как бункер, цилиндр, шнек, поршневой инжектор, торпеда и сопло. Бункер представляет собой большую емкость с открытым дном, через которую материал подается в цилиндр. В цилиндре с нагретыми секциями шнек проталкивает материал вперед. Затем расплавленный материал впрыскивается в форму через сопло на конце цилиндра.

2. Зажимной блок.

Формы обычно создаются из двух половинок. Непосредственно перед процессом впрыска формы зажимаются вместе. Каждую половину необходимо прикрепить к плите, которая представляет собой большую пластинчатую конструкцию. После того, как инжектированные расплавленные смолы выдерживают желаемое время охлаждения, формы открываются с помощью зажимного двигателя.

Задняя часть формы имеет выталкивающую систему с выталкивающей планкой, которая выталкивает твердую пластмассовую часть из открытой полости.

3. Основание пресс-формы.

Форма состоит из двух основных частей: стержня формы и полости формы. Эти два вместе прикреплены к плитам основания формы. Основание пресс-формы на передней части имеет опорную пластину, втулку литника и фиксирующее кольцо, которое выравнивает основу пресс-формы с соплом.

Задняя часть пресс-формы имеет систему выталкивания, а также опорную плиту. Как упоминалось ранее, в системе выброса есть штанга выброса. Как следует из названия, он помогает выталкивать застывшие пластиковые формы для литья под давлением из полости формы.

4. Каналы пресс-формы.

Каналы пресс-формы — это пути, по которым пластмассовые смолы попадают в полости пресс-формы. Эти каналы интегрированы в конструкцию пресс-формы и образуют единое целое.

Расплавленный пластик поступает через канал, называемый литником, а затем проходит по другим каналам, называемым ползунами. Бегуны направляют пластиковую смолу через затвор, через который расплавленная смола попадает в полость.

Иногда также создаются охлаждающие каналы, чтобы вода могла циркулировать вдоль стенок формы и ускорить процесс охлаждения расплавленного пластика.

5. Дизайн пресс-форм и оснастка.

При создании пресс-формы необходимо учитывать различные другие конструктивные проблемы, помимо упомянутых выше основания пресс-формы и каналов пресс-формы. Конструкция пресс-формы для литья пластиков под давлением должна включать сложные геометрические формы и такие особенности, как поднутрения. Эти блоки также известны как слайды или боковые действия, поскольку они скользят в полость детали. Некоторые устройства также могут быть вставлены в форму для литья под давлением в направлении разделения.

Кроме того, угол наклона, применяемый к стенкам формы, является важной частью конструкции литья под давлением. Специальная оснастка включает формы из стали или алюминия

Каждый металл имеет свои преимущества и используется в зависимости от типа необходимой пластмассовой детали. Сердечник пресс-формы и полость пресс-формы являются двумя основными компонентами полости детали. Пространство между этими двумя (когда форма закрыта) создает полость детали, в которую впрыскивается расплавленная пластмассовая смола

Специальная оснастка включает формы из стали или алюминия. Каждый металл имеет свои преимущества и используется в зависимости от типа необходимой пластмассовой детали. Сердечник пресс-формы и полость пресс-формы являются двумя основными компонентами полости детали. Пространство между этими двумя (когда форма закрыта) создает полость детали, в которую впрыскивается расплавленная пластмассовая смола.

6. Технические характеристики машины.

Машины для литья пластмасс под давлением имеют различные характеристики, обычно классифицируются по величине усилия зажима, которое они предлагают. Это дополнительно определяется давлением нагнетания расплавленных смол. Для материалов, требующих высокого давления впрыска, требуется большой тоннаж.

Другие важные характеристики, которые следует учитывать при использовании машины для литья пластмасс под давлением, включают в себя пропускную способность, ход зажима, толщину формы и размер плиты.