Содержание

KiCad —> Плата

Используем недавно вышедший KiCad 5, поскольку мне глубоко симпатична эта программа, её комьюнити (включающее CERN) и идея мультиплатформенного FOSS в целом.

Итак, алгоритм с лайфхаками:

- Находим компонент в каталоге вашего любимого магазина электроники.

- Находим соответствующий компонент в библиотеке KiCad.

- Если это транзистор или другой компонент с тремя или более выводами, находим его корпус в библиотеке футпринтов в Pcbnew, смотрим нумерацию, сопоставляем с даташитом и выбираем в Eeschema компонент с правильной нумерацией выводов.

- Если компонента нет в библиотеке KiCad, ищем в Интернетах. Если всё еще нет, находим в библиотеке похожий, экспортируем Symbol (в новую библиотеку), подключаем ее к проекту, открываем в Symbol library editor, дорабатываем, проделываем то же самое с футпринтом, если корпус тоже нестандартный.

- Если есть ну совсем равнозначный выбор, отдаём предпочтение компонентам, у которых есть 3D-модель. KiCad умеет показывать как будет выглядеть девайс, это сильно помогает находить ошибки.

- Помещаем компонент на схему, в поле Datasheet компонента помещаем ссылку на этот компонент из магаза.

- Рисуем схему не забывая:

- Использовать шины и метки, чтобы не перегружать схему кучей параллельных линий.

- Давать имена цепям не входящим в шины и метки, чтобы на плате было проще ориентироваться.

- Сохраняться.

- Положить проект под git и комитить.

- Ассоциировать компоненты с футпринтами, пронумеровать компоненты, сгенерировать Netlist, сгенерировать Bill of Materials (в котором будет список ссылок и количество элементов возле каждой ссылки, чтобы прям сразу никуда больше не обращаясь наполнить корзину и заказать элементы).

- Открыть Pcbnew, загрузить Netlist.

- Настроить DRC:

- Для сигнальных цепей минимальная ширина дорожек 0.3 мм, clearance 0.3 мм.

- Для силовых побольше, пропорционально силе тока. Есть онлайн калькуляторы.

- Дефолтные Via — 0.8 с отверстиями 0.6.

- Разумеется, если будет место на плате, все эти размеры (кроме отверстий) надо делать максимальными из возможных, ведь если Via 1 мм, то вероятность попасть в неё сверлом с другого слоя крайне высока ))

- Ну и Via 0.8 — это вовсе не жестко минимальный размер: если к отверстию подходит толстенная дорожка, то можно хоть 0.5 ставить, там все равно будет к чему удобно припаяться.

-

Вручную нарисовать плату, следуя советам из статьи 7 правил проектирования печатных плат.

- Мне тоже по началу казалось «фэ, это должна делать машина», но потом я однажды попробовал и мой мир больше не станет прежним. Ручная трассировка намного интереснее и увлекательнее, чем кажется. Всем советую, особенно любителям собирать паззлы.

- К тому же, 7 правил проектирования печатных плат машина соблюдать не будет, а на исправление автотрассировки может уйти больше времени, чем на ручную трассировку.

- Если не убедил, или у вас ОЧЕНЬ сложная плата, ну берите топор…

- Добавить надписей и логотипов.

- Добавить 4 габаритных отверстия 0.35/0.5 по углам платы на расстоянии ~5-10 мм от линий слоя Edge.Cuts

Помещение и персонал

Платы заводской сборки ценятся производителями любой электроники, но для организации такого производства необходимо помещение и достаточное количество персонала. Требования к помещению:

- минимальная площадь – 80 м2;

- наличие электрического питания в три фазы 380В;

- специализированные стоки канализации, куда будет происходить уход жидких смесей с химических этапов производства;

- промышленная вытяжка;

- снабжение водой;

- циркуляция сжатого воздуха.

Производство такого типа оптимально обустраивать в промышленных зонах. Без знаний организовать такой бизнес трудно и возможно лишь в форме соинвестирования. Поэтому в персонале обязательно нужны специалисты. На начальном этапе для мелкосерийного производства понадобятся:

- операторы универсалы, которые будут следить за процессом изготовления печатных плат – 4 человека;

- специалист по контролю качества;

- начальник производства;

- разнорабочие: грузчики, уборщицы, этих специалистов можно привлечь по договору найма при необходимости.

Также понадобится маркетолог, бухгалтер, секретарь. На легком производстве на эти должности также можно найти сотрудников по договору подряда.

При расширении бизнеса количество персонала может быть увеличено.

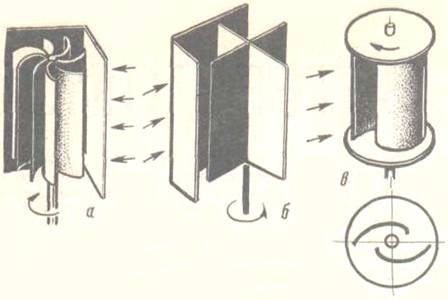

Механическое формирование зазоров (оконтуривание проводников)

Суть механического метода формирования проводящего рисунка

Вместо химического травления, изоляционные зазоры между проводниками можно формировать механическим удалением при помощи режущего инструмента. Для изготовления односторонних печатных плат можно обойтись всего одним станком с ЧПУ, позволяющим по программе сверлить сквозные отверстия и скрайбировать зазоры.

Скрайбирование обычно ведется коническими фрезами с углом при вершине 60 или 30 градусов (в ряде случаев — менее 18 градусов). Для получения стабильной ширины контурной канавки необходимо строго контролировать глубину врезания фрезы в заготовку. Неплоскостность подложки, неравномерный прижим заготовки к рабочему столу могут привести к разбросу ширины паза. Именно поэтому сверлильно-фрезерные станки должны иметь специальные прижимные головки, принудительно выравнивающие заготовки плат в плоскость стола станка.

Достоинства метода

- короткий технологический цикл изготовления;

- малой капиталлоемкость;

- отсутствие экологических проблем;

- удобен для изготовления полноценных экспериментальных образцов монтажных подложек.

Недостатки

образцы плат получаются дороже (большой расход фрез), чем изготовленные химическим методом.

Поэтому и из-за большого ритма выпуска (плата изготавливается более, чем 4 часа) этот метод не годится для серийного производства.

Чтобы избежать необходимости химических процессов металлизации отверстий, при изготовлении печатных плат методами скрайбирования и фрезеровки используют примитивные методы соединения двух сторон – проводной перемычкой, опаиваемой пустотелой заклёпкой или опресовываемой заклепкой.

При скрайбировании контура проводников фрезы неизбежно вспарывают стеклоткань диэлектрика, что повышает его восприимчивость к загрязнениям. Поэтому такие платы требуют повышенного внимания к последующим процессам защиты поверхности от воздействия внешних сред паяльной маской или специальной пропиткой, не мешающей пайке, или лакировкой после монтажа.

Плата —> SVG

Когда плата готова, нужно перегнать её в SVG для дальнейшей доработки. Лучше выгрузить плату из EDA без отзеркаливания, чтобы точно не запутаться и отзеркалить как надо.

А надо отзеркалить только передний слой F.Cu. Поскольку на задний слой B.Cu мы в редакторе смотрим со стороны переднего, он уже отзеркален. Для надёжности, лучше поместить хоть какой-нибудь текст на оба слоя и следить за тем чтобы этот текст не читался ))

(, dShaded) Из KiCad лучше выгружать через File | Plot, поскольку там есть возможность сделать сразу все отверстия 0.35 мм. Для ручного ЛУТа жирные дыры не нужны, лучше пусть побольше меди будет и она сверлом счистится.

Собственно:

- Загружаем оба слоя в Inkscape.

- Устанавливаем единицы измерения документа миллиметры, и формат листа А4.

- Добавляем еще больше надписей белым на областях металлизации. KiCad так не умеет, напишите в комментах если ваш EDA умеет.

- Группируем, чтобы было только два объекта.

- Выравниваем (Ctrl+Shift+A), расстояние между слоями (их габаритными отверстиями) должно быть не менее сантиметра.

- Отзеркаливаем передний слой кнопочкой на верхнем тулбаре.

- Сохраняем в SVG.

Сейчас нужно отправить SVG на принтер на обычной бумаге. И сделать с этой бумагой следующее:

- Поприкладывать к ней компоненты и проверить футпринты (которые по-любому уже пришли из магазина: если у вас на плате больше трех-пяти компонентов, протрассировать всё за один вечер сложновато)

- Приложить к текстолиту и накернить 4 габаритных отверстия по углам, которые мы добавляли

- Просверлить 4 отверстия самым тонким сверлом (0.6-0.8) ровно под 90 градусов. Это, пожалуй, самая сложная часть, но ошибки условно допустимы; способ их последующего исправления придуман.

- Если есть станок, Вам повезло.

- Если есть CNC, Вам крупно повезло, фигачьте всё отверстия по DRL-файлу прямо сейчас безо всяких кернов-*ернов.

Такс, это раздел про SVG, а мы уже к станкам перешли… Всё, последний штрих по SVG и больше комп не понадобится:

Залейте чёрным всё вокруг, чтобы части текстолита, которые не относятся к плате не травились и не насыщали персульфат аммония медью. Да, хлорное железо тоже можно, но аммоний синенький.

Слой 35-36: tGlue/bGlue

Указанные слои содержат данные о местах нанесения клеевой маски на верхнюю и нижнюю сторону печатной платы. Эта маска полезна для крепления на плате и защиты компонентов, которые при ежедневной эксплуатации будут подвержены нагрузкам, таких как переключатели, гнезда или разъемы.

Как правило, изготовители печатных плат наносят клей в одной точке в центре небольших деталей, для более крупных (например, микросхемы) — в нескольких точках. Так же, как и слои финишного покрытия, вам необходимо самостоятельно разметить этот слой в том случае, если клей должен наноситься в определенных областях платы.

Лужение

Далее панель подвергают лужению оловянным сплавом, которым покрывается незащищенная упрочненным слоем часть меди. Обычно это делается погружением заготовки в специальный ковш с расплавом SnPb. При извлечении из ковша потоки воздуха, подаваемого через специальные форсунки, сдувают избыток олова с поверхности листа. Затем пластина погружается в другую химическую ванну, предназначенную для растворения и удаления светочувствительного покрытия. Процесс повторяется несколько раз до тех пор, пока медь не будет полностью открыта.

|

| Печатная плата на этапе металлизации вскрытыхобластей меди. |

|

| Печатная плата с металлизированными областями меди. |

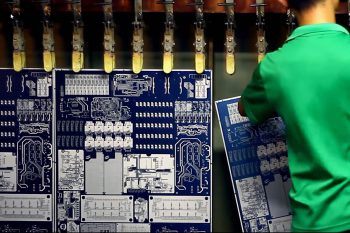

Контроль качества и исправление ошибок

Листы заготовок проверяются современной системой технического зрения в присутствии сотрудника, вооруженного различными резаками и скребками. При обнаружении различий между внешним видом платы и файлом проекта сотрудник, курирующий процесс, принимает решение – является ли дефект серьезным, и плату следует забраковать (например, в случае перетравливания), или ее можно исправить вручную. Ремонт обычно производится под мощными микроскопами, поэтому результат часто бывает удовлетворительным.

|

| Система компьютерного зрения проверяет соответствие печатной платы файлам проекта. |

|

| Мелкие ошибки исправляются вручную. |

Классический полуаддитивный метод

Полуаддитивный классический метод является одним из методов изготовления печатных плат. По этому методу диэлектрическая подложка металлизируется тонким проводящим слоем.

По проводящему слою на подложку наносится и проявляется фоторезист или трафаретный рисунок из химически стойкой краски. В результате в рельефе проявленного фоторезиста гальванически наращивается металл до толщин, обеспечивающих его механическую прочность и токонесущую способность проводников и отверстий (для меди порядка 25…35 мкм). После этого защитные покрытия (фоторезист, краски) удаляются, в результате в пробельных местах обнажается тонкий проводящий подслой (порядка 1 мкм), который теперь не нужен и подлежит удалению для электрического разобщения элементов печатного монтажа. Стравливание такого тонкого подслоя (1 мкм) связано с гораздо меньшими затратами на очистку промышленных стоков, чем травление фольги (18…35 мкм). Мало того, стравливание тонкого слоя не создает такого подтравливания проводников, как для субтрактивных методов. Это означает, что при использовании полуаддитивных методов тонкие проводники и зазоры воспроизводятся гораздо лучше. Можно сказать, что разрешающая способность полуаддитивных методов соизмерима с возможностями используемых фоторезистов.

Распространение полуаддитивных методов

Распространению полуаддитивных методов мешает слабая сила сцепления проводников с подложкой и химическая неоднородность поверхностей промышленных диэлектриков, заставляющие для их компенсации использовать сложные процессы подготовки (активации) поверхности. В противовес этому производители фольгированных материалов научились изготавливать материалы с ультратонкой фольгой, потому что это снимает необходимость в использовании технологических операций металлизации поверхностей у производителей печатных плат, а для отверстий применять процессы прямой металлизации.

Тем не менее, полуаддитивные методы незаменимы, когда необходимо но тем или иным причинам использовать нефольгированные диэлектрические подложки или получать тонкие проводники и зазоры (менее 0,1 мм).

Схема полуаддитивного процесса:

- вырубка заготовки;

- сверление отверстий под металлизацию;

- нанесение тонкого проводящего подслоя (чаще — тонкослойная химическая металлизация медью толщиной до 1 мкм);

- усиление тонкого слоя металлизации — гальваническая затяжка (до 6 мкм);

- нанесение и экспонирование фоторезиста через фотошаблон-позитив;

- основная гальваническая металлизация (до 25 мкм в отверстиях);

- гальваническое нанесение металлорезиста (олова, олова-свинца, олова-никеля, олова-кобальта, серебра, золота, никеля или др.);

- удаление экспонированного фоторезиста;

- вытравливание тонкой металлизации (гальванической затяжки) с пробельных участков;

- стравливание металлорезиста на основе олова для последующего нанесения паяльной маски;

- гальваническое осаждение контактных покрытий на концевые ламели;

- отмывка платы от остатков технологических растворов;

- глубокая сушка печатной платы;

- нанесение паяльной маски;

- финишное покрытие монтажных элементов под пайку;

- нанесение маркировки;

- обрезка платы по контуру;

- электрическое тестирование;

- приемка платы — сертификация.

Перед выбором любого из методов изготовления печатных плат полезно ознакомиться с достоинствами и недостатками, чтобы выбор способа изготовления был обдуманным и обоснованным.

Полуаддитивный способ изготовления печатных плат обладает достоинствами и недостатками, перечисленными ниже.

Недостатки:

- недостаточная адгезия металлизации к диэлектрической подложке;

- контакт открытой поверхности диэлектрика с растворами металлизации приводит к его загрязнению и требует дополнительных усилий для обеспечения требуемых электроизоляционных свойств.

Слой шелкографии

Для этого этапа также предусмотрены два варианта. Первый рассчитан на выпуск крупных партий, когда первостепенное значение имеет скорость выполнения процесса. Специальный шаблон вырезается лазером и используется для нанесения краски примерно таким же способом, каким выполняется трафаретная печать. Если серия небольшая, и изготовление шаблона становится убыточным, выбирается второй вариант, когда специальный «принтер» напрямую печатает шелкографические надписи на заготовке платы.

|

| Шаблон, используемый для нанесения шелкографии. |

|

| Вид печатной платы с нанесенной шелкографией. |

Материалы для производства печатных плат.

Характеристики печатного монтажа в значительной степени определяютсясвойствами базовых материалов.

Для изготовления печатных плат чаще всего используют фольгированный с одной или дух сторон стеклотекстолит марки FR-4. Толщина материала основания может быть 0,5 0,8, 1,0, 1,5, 2,0 мм. Толщина фольги: 18, 35 мкм. Чем толще фольга, тем шире должны быть проводники и тем больше должен быть зазор между ними (за счет явления бокового подтрава).

Фольгированный диэлектрик должен отличаться высоким значением адгезии фольги к подложке, в т.ч. под воздействием высокой температуры. Также он должен обладать высоким объемным и поверхностным электрическим сопротивлением, высокой температурой стеклования и стабильностью геометрических размеров.

К базовым материалам относится и фоторезист — жидкий или пленочный материал, обладающий чувствительностью к ультрафиолетовому излучению. Фоторезист под воздействием света должен либо испытывать фотополимеризацию, либо фотодеструкцию (в зависимости от типа). Чаще применяется сухой пленочный фоторезист. Он состоит из трех слоев: защитной полиэтиленовой пленки, среднего слоя, чувствительного к УФ-излучению и внешней оптически прозрачной лавсановой пленки, предназначенной для защиты фоторезиста от окисления на воздухе.

Подготовка текстолита с фоторезистом

На эту тему интернет просто завален статьями, но ради целостности и ради некоторых специфических моментов я опишу и такие широко известные этапы как подготовка и травление текстолита.

Мой первый опыт такого изготовления был пару дней назад с отечественным фоторезистом ПФ-ВЩ. С учетом последнего вчерашнего опыта я категорически советую не тратить время на этот фоторезист, а сразу брать приличный — Ordyl Alpha 350(330) 🙂 Говорят, еще Kolon приличный, но его я не пробовал. С фоторезистом Ordyl результаты получаются гораздо более стабильные и точные, он проще проявляется и гораздо крепче держится на фольге. И он может простить те ошибки, которые будут критичными для ПФ-ВЩ

И что немаловажно — продается в куче мест довольно недорого

3.1 Подготовка текстолита

Начну с того, что текстолит должен быть ровным, очень желательно с гладкой фольгой без царапин и вмятин. Иначе шансы на успех снижаются.

Если изготавливается двухсторонняя плата, то нужно сразу вырезать из текстолита плату точно в размер. Если есть какой-нибудь CNC-фрезер, то можно за одну установку сразу и просверлить все отверстия и вырезать по контуру, как это делаю я. Если нет, то сверловку лучше оставить на потом, когда плата будет вытравлена.

После этого заготовку текстолита необходимо очень тщательно почистить и обезжирить. Это можно сделать кухонной абразивной губкой (но только не использованной для мытья посуды, на которой уже накопились жиры) и чистящим порошком наподобие Пемолюкса. Очень тщательно, не спеша трем каждый квадратный миллиметр фольги, не трогая ее пальцами. Вообще, фольгу после начала чистки трогать пальцами категорически не советую, на ней не должно быть ни малейшего даже самого слабого жирного пятнышка. После чистки тщательно промыть в проточной воде, стряхнуть излишки воды и дать ей высохнуть. Промакать или протирать чем-либо не советую, т.к. можно нанести жировые загрязнения, даже с новой салфетки.

3.2 Нанесение фоторезиста

Тоже довольно изъезженная в интернетах тема, поэтому пройдусь коротко.

Фоторезист обычно идет в листах или рулонах. Состоит он из трех слоев — две защитные пленки и сам фоторезист между ними. От фоторезиста отрезается кусочек по размеру платы +5 мм по длине и ширине, затем с него снимается матовая (полиэтиленовая) защитная пленка.

вторая, глянцевая (лавсановая) должна оставаться на нем вплоть до этапа травления.

Проще всего снять пленку с помощью кусочка скотча. Он клеится краем на уголок фоторезиста и затем отгибается назад, утягивая за собой и защитную пленку.

После снятия матовой пленки фоторезист прикладывается к краю платы и приглаживается по этому краю пальцем. Остальной фоторезист держится на весу, без натяга, но так, чтобы как можно меньшая его площадь ложилась на фольгу.

Учтите, что если фоторезист Ordyl упадет на хорошо подготовленный текстолит, то он может намертво приклеиться к нему, и без пузырей его уже не накатаешь. Придется отскребать его и повторять все заново. А ПФ-ВЩ может падать сколько угодно — он точно не приклеится 🙂

Теперь сама накатка. Если у Вас есть ламинатор, в который по толщине пролезет текстолит, то просто замечательно. Делаем из сложенной вдвое полоски бумаги типа конвертика, кладем текстолит с прилепленным краем фоторезиста в него, и подаем этот бутерброд в ламинатор, нагретый до 100-110 градусов. При этом продолжаем придерживать фоторезист, чтобы он соприкасался с фольгой текстолита только непосредственно на входе ламинатора.

Для Ordyl на этом все, для ПФ-ВЩ будет невредным прокатать еще пару раз.

Если ламинатора нет, то приглаживаем фоторезист к текстолиту пальцем от края до края, постепенно опуская его на текстолит. Главное — не поймать пузыри. После того как весь фоторезист лег на фольгу, берем фен и прогреваем текстолит градусов до 70, после чего еще раз хорошенько проглаживаем весь фоторезист.

После накатки даем текстолиту с фоторезистом отлежаться минут 15-20, или как минимум пока они не остынут до комнатной температуры — по рекомендации производителя фоторезиста.

И теперь все готово для засветки рисунка слоя 🙂

Специальные требования

Контроль импеданса: проводник выполняется как линия передачи сигнала без искажений. Это необходимо для передачи данных с помощью высокочастотных сигналов.

Контроль импеданса требует многослойной конструкции печатной платы и увеличивает стоимость изделия. Можно сэкономить и сделать копланарную линию передачи на однослойной плате, но площадь платы получится в несколько раз больше, и придется потратиться на дополнительное экранирование устройства на уровне корпусирования изделия.

Стандартный контроль импеданса — 10%, технологический предел — 5%.

Высокая плотность рисунка (HDI) соответствует высокой плотности монтажа и высокому классу точности печатной платы. В HDI-платах используются очень тонкие проводники и зазоры (до 100 мкм), маленькие переходные отверстия (до 150 мкм) и контактные площадки (до 400 мкм), причем на 1 см² приходится свыше 20 контактных площадок.

Высокая плотность рисунка достигается также использованием глухих, слепых и скрытых микроотверстий наряду со сквозными отверстиями.

Отслаиваемая маска: для временной защиты на заданные участки платы наносится резиноподобный компаунд, а потом механически отслаивается. Используется для защиты от пайки и очистителей.

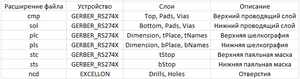

Документирование вашей структуры слоев

После того, как вы определили и разместили слои в структуре, вам следует обеспокоиться подготовкой документации для изготовителя. Это важный шаг, поскольку большое количество брака в процессе производства печатных плат происходит из-за неверного расположения слоев.

Кроме простого создания файлов стандарта Gerber для каждого слоя вашей конструкции, существует несколько стратегий, которые помогут сделать документацию по вашей структуре слоев более понятной изготовителю. Давайте перечислим их.

Добавление файла README («Прочти меня»)

Программное обеспечение для разработки печатных плат помещает каждый слой печатной платы в отдельный файл. Вам необходимо определить, как эти слои будут располагаться в законченной структуре слоев. Чтобы сделать это, просто добавьте файл README («Прочти меня»), в котором укажите производителю печатных плат порядок следования слоев и имена соответствующих им файлов данных, например, так, как показано ниже:

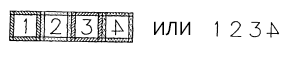

Нанесение номера слоя непосредственно на его поверхность

В программном обеспечении для разработки печатных плат мы также рекомендуем размещать номер слоя непосредственно на поверхности токопроводящего слоя. Это обозначение номера слоя будет легко заметно изготовителю печатной платы. При просмотре профиля чертежей печатных плат в приложении, порядок номеров будет показан для каждого слоя платы, слой можно будет найти гораздо проще. Чтобы воспользоваться этой функцией, необходимо добавить паяльную маску высотой 100 mil вокруг каждого номера слоя.

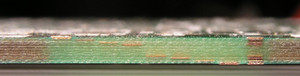

Добавление индексной полосы на медный слой

Не смотря на то, что снабжение слоев номерами полезно, номера полностью не описывают организацию стопки слоев в физическом исполнении. Чтобы решить эту проблему, вы можете добавить то, что называется индексной полосой («stacking stripe») на край каждого слоя печатной платы.

Чтобы сделать это, найдите первый слой печатной платы и добавьте рамку 200 mil x 50 mil так, чтобы она выступала с края первого слоя. Затем повторите этот процесс для каждого последующего слоя, сдвигая на каждом слое полосу на 200-250 mil.

В конце концов, вы получите набор индексных полос в виде лесенки, которые будут показывать, в правильном ли порядке расположены слои печатной платы. Это поможет проведению быстрого визуального осмотра в целях контроля качества, а также даст возможность изготовителю печатных плат сразу же правильно собрать слои печатных плат в единую плату.