Содержание

Преимущества и недостатки

Теоретически покрытие цинком в домашних условиях металлических деталей возможно любым способом, но вопрос в другом — насколько целесообразен тот или иной метод при самостоятельном выполнении работ. Но цинковые покрытия максимально популярны, поскольку имеют следующие преимущества:

- они формируют надежную защиту металла от пагубного воздействия коррозии;

- внешний вид изделий эстетичен, поэтому многие дизайнерские элементы конструкций покрывают цинком: мебельная фурнитура, интерьерные детали автомобилей и другое;

- цинковое покрытие экологичное, безвредно для здоровья человека и показывает лучшие защитные параметры в сравнении с другими материалами.

Что собой представляет цинкование

Все металлические элементы подвергаются в той или иной степени коррозийным процессам. Без этого не обойтись. И данный процесс можно только отсрочить. Именно с этой целью и используют обработку цинком. Такой выбор вещества не случайный. Выбор сделан на основе характеристик двух компонентов: стали и цинка. Цинк обладает более электроотрицательным зарядом, нежели сталь. При нанесении на металлические изделия цинкового покрытия между металлом и цинком образуется гальваническая связь. За счет этого под воздействием внешних факторов окружающей среды в реакцию вступает цинк. Химические реакции с участием стали замедляются. И так будет продолжаться до тех пор, пока цинковое покрытие не разрушится полностью.

В тех случаях, когда цинковое покрытие распадается, защита продолжает действовать. Связано это с тем, что цинк вступает в реакцию с кислородом воздуха. В результате химических процессов образуется гидроксид цинка. А данное вещество также обладает защитными свойствами. Таким образом, оцинковка металла продолжает работать.

Технологии цинкования и требования к качеству

Современные технологии цинкования достаточно многочисленны. Самым распространенным и наименее трудоемким является гальваническое цинкование. Несмотря на то, что технологии этой много десятилетий, она успешно используется по сей день и позволяет получать стойкое качественное покрытие. С развитием промышленного производства появились и более сложные способы, такие как механическое, термодиффузионное, горячее и цинкламельное цинкование изделий.

Механизм защиты крепежа цинком очень прост – в активной среде, например в морской или насыщенной минеральными солями воде, цинк работает как анод практически со всеми распространенными металлами, исключая магний и алюминий. Поэтому цинк взаимодействует с агрессивной средой, а сталь, являясь в этом случае катодом, надежно защищена, пока на ней есть слой цинка. Вопреки распространенному мнению о том, что основной характеристикой цинкового покрытия является его толщина, эксперты оценивают качество цинкования крепежа, взяв за основу срок эксплуатации детали с покрытием в годах. В лабораторных условиях крепеж проходит проверку при помощи специального оборудования, которое имитирует климатическое или любое другое воздействие в ускоренном темпе. Таким образом, экспертиза дает возможность очень оперативно оценить долговечность оцинкованного крепежа, не прибегая к многолетним испытаниям.

Для крепежа различного назначения допустимая долговечность покрытия может серьезно отличаться. Если у деталей, имеющих декоративное покрытие, началом коррозии считается момент, когда на поверхности осталось 10-15% цинкового покрытия, то для высокопрочного крепежа, применяемого в строительстве и машиностроении, эта критическая величина равна 50%.

Пассивация фосфатированием.

4.1 Общие сведения и механизм фосфатирования цинка.

Фосфатирование цинковых покрытий заключается в том, что оцинкованная поверхность покрывается кристаллическим или аморфным слоем фосфатов после погружения в фосфорсодержащий раствор. Суть процесса схожа с фосфатированием стали.

Основным компонентом такого раствора обычно являются первичные фосфаты железа, цинка или марганца (далее обозначаются как Me).

Фосфатное покрытие в основном состоит из третичных фосфатов. Его образование обусловлено повышением концентрации катионов Me в прикатодном слое вследствие реакции растворения основы. Результатом этого является повышение рН на катодных участках и превышение предела растворимости фосфатов. На границе металл/раствор химическое равновесие растворенной соли смещается в сторону образования вторичных и третичных солей, нерастворимых в этой среде, которые в конечном счете и формируют осадок.

Т.е. фосфатирование — это топохимическая реакция электрохимической природы, при которой коррозийное растворение металла-основы происходит на микроанодах, тогда как разряд ионов водорода с последующим осаждением нерастворимых фосфатов происходят на микрокатодах. При этом состояние равновесия в объеме раствора не нарушается, так как реакционные участки ограничены поверхностью металла, а образующаяся в ходе реакций фосфорная кислота практически компенсирует потери израсходованной кислоты. Следовательно, концентрация ионов водорода в основной массе раствора изменяется незначительно.

Осаждение вторичных или третичных фосфатов происходит в определенных пределах рН, которые специфичны для основного катиона в растворе и зависят от концентрации этого катиона и Н2PО4— — иона. По мере роста рН фосфаты будут выпадать в осадок в следующем порядке: Fe3+, Zn2+, Mn2+ и Fe2+.

При рабочей температуре происходит образование нерастворимых фосфатов. Ионы водорода нейтрализуются при растворении цинка в фосфорной кислоте:

Zn + 2H+ = Zn2+ + H2

Одновременно может происходить прямая реакция между основным металлом и первичными фосфатами:

Zn + Me(H2PO4)2 = MeHPO4 + ZnHPO4 + H2

или

Zn + Me(H2PO4)2 = MeZn(HPO4)2 + H2

Первичные фосфаты железа, цинка и марганца легко растворимы, в отличие от вторичных и третичных, за исключением цинка.

4.2 Свойства фосфатных покрытий на цинке.

Фосфатные покрытия, полученные на цинке и оцинкованной стали могут иметь как аморфную так и кристаллическую структуру. Обычно, чем крупнее кристаллы, тем толще покрытие. В зависимости от вида фосфатирующего раствора, температуры и времени обработки, способа подготовки поверхности и др., толщина покрытия варьируется в пределах от 1 до 20 мкм.

Цинкфосфатное покрытие состоит в основном из хопеита Zn3(PO4)2•4H2O и фосфофиллита Zn2Fe(PO4)2•4H2O. При этом имеет место эпитаксиальный рост осадка.

Раствор, содержащий фосфаты цинка и кальция, образует на цинке особо мелкокристаллические покрытия, состоящие из двух фазовых составляющих — хопеита и шольцита Zn2Ca(PO4)2•7H2O.

Из раствора фосфатов марганца образуются фазы хопеита и гуреалита Mn5H2(PO4)4•4H2O.

Типичные микроизображения фосфатных покрытий приведены на рисунке 12 и 13.

Рисунок 12 — Микроизображение мелкокристаллического цинкфосфатного (а) и марганецфосфатного (б) покрытия на цинке.

Рисунок 13 — Прогрессивный рост цинкфосфатного покрытия (сек.): а — 3, b — 10, c — 30, d — 60.

Благодаря выраженной пористости фосфатные покрытия могут легко адсорбировать масла, жиры, мыла и т.д. Это повышает коррозионную стойкость. Кроме этого, покрытие вместе с адсорбированным маслом или мылом начинает выполнять роль смазки.

Без пропитки фосфатные покрытия на цинке являются идеальным грунтом под окраску.

Цинковое покрытие толщиной 24 мкм с фосфатированием и пропиткой маслом может заменять кадмиевые покрытия.

Обезводороживание

Гальванические покрытия на поверхности деталей могут затруднять обезводороживание, изменяя скорость процесса рекомбинации адсорбированных атомов водорода Яадс Яадс — Н2 ( аде) и перехода молекул водорода в газовую фазу. Наиболее сильно затрудняет удаление водорода цинк, несколько меньше кадмий, еще меньше хром и никель. В этой связи для обезводорожнвания деталей из высокопрочных сталей с гальваническими покрытиями нужно более продолжительное время, чем для обезводорожи-вания деталей без покрытий после их травления.

Кроме того, для деталей из высокопрочных сталей по сравнению с деталями из сталей средней прочности нужно добиваться более полного удаления водорода, находящегося в твердом растворе.

В paciBOpe № 5 допускается хрома-тировакпс до обезводороживания. После хроматировання оцинкованные и кадмированные детали промывают в холодной соде и сушат обдувкой сжатым теплым воздухом. В процессе сушки хроматные пленки уплотняются.

В растворе № 5 допускается хроматирование до обезводороживания. После хроматирования оцинкованные и кадмпрованные детали промывают в холодной воде и сушат обдувкой сжатым теплым воздухом. В процессе сушки хромагпые пленки уплотняются.

В растворе № 5 допускается хроматированне до обезводороживания.

После хроматирования оцинкованные и кадмпрованные детали промывают в холодной воде и сушат обдувкой сжатым теплым воздухом.

В процессе сушки кромагпые пленки уплотняются.

После удаления хрома со стальных деталей необходимо проводить обезводороживание в течение 2 — 2 5 ч при 200 — 250 С.

Следовательно возникает вопрос, как поступить при необходимости обезводороживания оцинкованных или кадмированных предметов, когда нужен нагрев до 150 — 200 С.

В этих случаях нормальные процессы кадмирования болтов и последующего обезводороживания также не вызывают замедленного разрушения.

Раствор № 3 предназначен для деталей, подвергаемых обезводороживанию после пассивирования; раствор № 4 — для одновременного пассивирования и осветления ( в растворе можно обрабатывать детали ка подвесках и в бара-банах); раствор № 5 — для получения светлой пассивной пленки.

Детали после обработки в растворе № 5 промываются проточной холодной водой и затем осветляются погружением на 1 — 2 мин в раствор тринатрийфосфата при комнатной температуре.

Термодиффузное цинкование

Этот способ нанесения покрытий на крепеж является самым молодым и наукоемким. Нанесение на поверхность цинка происходит в герметичных ретортах при температурах от 350 до 4 500 градусов Цельсия. Технология практически безопасна для окружающей среды, а качество получаемого покрытия на порядок выше чем у полученного методом гальванических ванн. Срок службы крепежа с термодиффузным покрытием толщиной 50 мкм достигает 15 лет в условиях производства или морского климата. Отходы, получаемые в результате технологического процесса, абсолютно безопасны и используются как ценный наполнитель для строительных бетонов. Есть у этого способа и недостатки. Процесс термодиффузии достаточно сложен, а объем камер ограничен требованиями технологического процесса. В связи с этим способ мало подходит для массового производства крепежа. Также нужно отметить, что крепеж, оцинкованный таким способом, не имеет декоративных свойств.

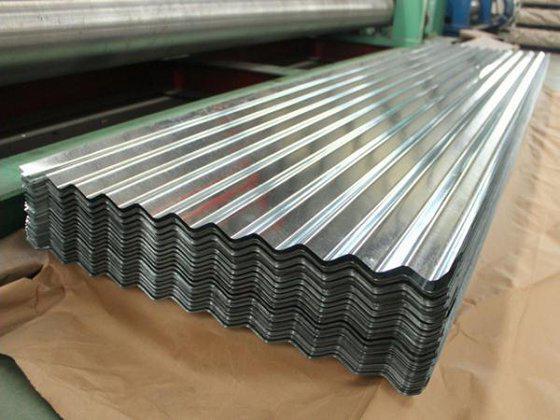

Полимерное покрытие

На отдельные линейки профнастила наносится синтетические полимерные покрытия с наружной, стороны. Это нужно не только для повышения эстетических качеств, но и для дополнительной защиты цинкового или алюмоцинкового покрытия от внешних воздействий: ультрафиолета солнечного света, дождя, снега, образовавшейся наледи и поднимаемой ветром пыли. Регламентируется нанесение полимеров ГОСТ Р 52146.

Для нанесения могут использоваться различные синтетические составы:

- Полиэстер – наиболее дешевый, оттого и наиболее распространенный вариант. Наносится на поверхность слоем толщиной 25 мкм. Преимущества: пластичный, глянцевый, гладкий – пыль и грязь практически не остаются на поверхности. Недостатки: низкая устойчивость к механическим повреждениям, поэтому при погрузке-разгрузке и доставке профнастила на место монтажа требуется повышенная аккуратность. Существует также профлист с более прочным матовым полиэстеровым покрытием – оно выполняется в два слоя и содержит в составе тефлон.

- Пурал – сочетание полиуретана с полиамидом. Также может быть глянцевым и матовым. Прочнее, но и дороже полиэстера.

- Пластизол. Синтетический материал на основе ПВХ. Отличается существенно большей толщиной – до 200 мкм. Выпускается не только в большом ассортименте цветовых решений, но и с различной фактурой. Наиболее стойкий к механическому воздействию из всех синтетических покрытий. Единственное ограничение на его использование – длительное воздействие солнечного света, однако содержащийся в нем ультрафиолет влияет исключительно на визуальную составляющую, не затрагивая прочность и другие защитные качества.

Свойства и преимущества оцинкованных покрытий

- износостойкость и длительность службы окрашиваемого покрытия;

- низкая себестоимость в сравнении с ценой на окрашивание без предварительного цинкования за срок до 25 лет;

- простые требования к изделиям из металла.

Цинкование металла осуществляет не только барьерную и защитную, но и электрохимическую защиту верхних слоев обработанных изделий.

Цинкование с фосфатированием

Цинкование с фосфатированием принято использовать для обработки цветных металлов. В результате процедуры на верхнем слое детали из металла образуются фосфаты цинка, марганца или железа, которые являются малорастворимыми элементами, что усиливает барьерные и электроизоляционные качества обрабатываемых поверхностей.

Цинкование с фосфатированием можно применять в отношении следующих видов металлов:

- чугуна;

- кадмия;

- низколегированных углеродистых сталей;

- меди;

- цинка;

- алюминия.

Металлические предметы, оцинкованные посредством фосфатирования, могут использоваться даже в условиях тропиков. Они не подвержены воздействию нагретых материалов, смазочной органики (масел), бензола, толуола и всех газов за исключением сероводорода.

Виды электролит

Применение данной технологии предусматривает соблюдение состава электролита и температурного режима. Это обусловлено тем, что эти параметры при требуемой плотности тока оказывают прямое воздействие на структуру наносимого покрытия и скорость осаждения цинка.

Чтобы получить желаемый декоративный эффект, в электролит добавляют окрашивающие и блескообразующие компоненты.

Метод гальванического оцинкования предполагает использование нескольких групп электролитов, которые отличаются составом рецептуры:

- Слабокислые и кислые – наиболее простые составы, при создании которых применяются сульфаты, хлориды, борфториды и их смеси;

- Цинкатные и цианидные – это щелочные вещества, в составе которых присутствует цианид натрия и цинкат натрия, которые растворяют в едком натре;

- Аммиакатные – нейтральные и щелочные составы, полученные посредством растворения оксида цинка в смеси хлорида или сульфата аммония.

Также технологи используют электролиты, создаваемые на основе аминосоединений. Однако такие растворы применяются крайне редко.

Область применения

Профлист — это строительный материал и используется как:

- кровельный;

- облицовочный стеновой;

- материал для заграждающих конструкций (забор, фасад);

- опалубка при возведении монолитных железобетонных перекрытий;

- сэндвич-панели.

Область применения конкретного профлиста указывают специальной маркировкой:

- С — стеновой;

- Н — несущий;

- НС — несуще-стеновой;

- ПК — профнастил кровельный;

- МП — универсальный (для стен, кровли, сэндвич-панелей);

- ПГ («продольно гнутый») — профилированные листы с данной маркировкой применяются для устройства арочных конструкций, арочных навесов, ангаров.

Нужно понимать, что заявленный тип профнастила — это всего лишь рекомендации от производителя. Вы должны учитывать технические условия объекта на котором будете применять профлист, условия и срок эксплуатации. Например, если вы делаете беседку или небольшую пристройку к дому со сплошной обрешеткой, то вам пойдет и простой стеновой профлист С8. А если вам нужен высокий забор и в вашей местности сильные ветра, то лучше будет применить усиленный профлист.

Суть и назначение процесса цинкования металла

Цинк является основным компонентом специальной химической смеси, которой принято покрывать изделия из металла во избежание развития коррозионных процессов. Повышенная влажность, воздействия механического характера, химические реакции – все это может спровоцировать окисление поверхности металла, однако оцинкованные изделия гораздо меньше подвержены коррозии.

Поверхность изделия будет сохранять свой первоначальный вид до тех пор, пока не разрушится полностью верхний цинковый слой. В местах, где цинк подвергается наиболее сильному воздействию, под влиянием молекул воды и кислорода образуется защитный слой гидроксида, который также сохраняет целостность металла.

Цинкование алюминия и других видов металлов происходит с использованием разных методов, однако наибольшее влияние на эффективность результата данной процедуры оказывает класс толщины цинкового слоя, который определен по ГОСТ 14918-80.

| Класс толщины | Масса м2 площади покрытия (с двух сторон), г | Толщина цинкового слоя, мкм |

|---|---|---|

| Повышенный (П) | От 570 до 855 | От 40 до 60 |

| 1 | От 258 до 570 | От 18 до 40 |

| 2 | От 142,5 до 258 | От 10 до 18 |

Используемые материалы и оборудование

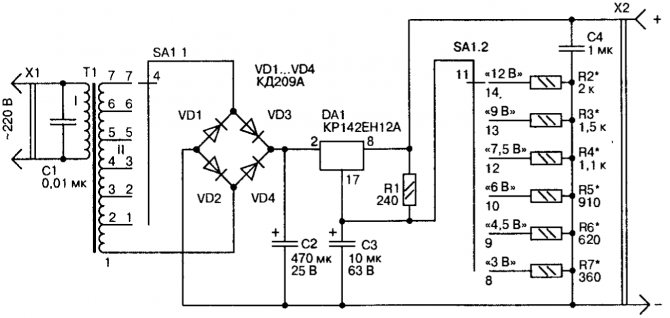

Оборудование для цинковой гальванотехники такое же, как и для других гальванических процессов. В его состав входят ванны для гальванического цинкования, а также емкости для химической подготовки изделий. Их объем зависит от вида производства и может варьировать от десяти литров до нескольких кубометров. К ваннам подведены трубопроводы для подачи и отвода воды и реагентов и электрические контакты для подвода напряжения к анодам и катодам.

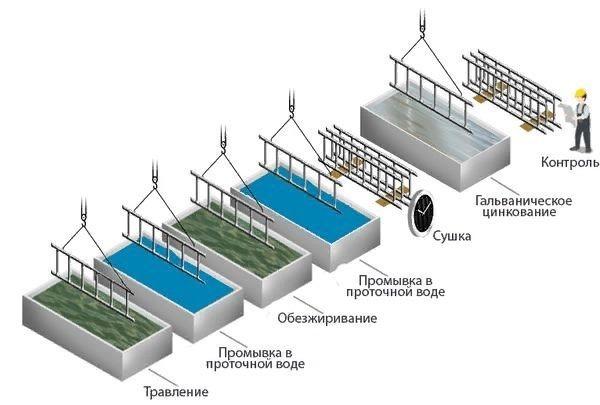

В общем виде технологический процесс гальванического цинкования состоит из следующих этапов:

- Механическая зачистка.

- Травление изделия.

- Промывка в проточной воде.

- Обезжиривание.

- Промывка, аналогичная п. 3.

- Гальваническое цинкование.

- Промывка, сушка и контроль.

В цехе оборудование гальванических линий цинкования располагается линейно, повторяя порядок описанного выше техпроцесса (см. рис. ниже). Для перемещения изделий между участками обработки используются мостовые или консольные краны с дистанционным управлением.

Способы и методы цинкования

- горячее;

- холодное;

- гальванизация;

- термодиффузионное цинковое покрытие;

- напыление под воздействием термических газов.

При выборе технологии цинкования металла нужно отталкиваться от предназначения изделия и способов его эксплуатации. Заранее необходимо определить класс толщины цинкового слоя, так как от этого зависит весь технологический процесс, включая настройку производных температур.

Горячее цинкование

Сталь цинкуется горячим методом в 2 этапа:

- Подготовительные меры.

- Процесс цинкования.

Подготовка изделий также делится на следующие друг за другом производственные стадии:

- Зачистка и обезжиривание поверхности.

- Травление с помощью кислот.

- Промывание деталей.

- Флюсование (вычленение из металла солей и оксидов).

- Просушка.

После завершения этапа 1 деталь погружают в специальный резервуар с расплавленным цинком, после чего начинает формироваться тонкий защитный слой из железа и цинка. Далее изделие подвергается продуванию, которое призвано обеспечить полное высыхание изделия, а также удаление лишних образований.

Холодное цинкование

Для холодного цинкования потребуется специальный цинковый состав (например «Цинокол») и малярный инструмент (кисть, валик). Смесь включает от 86% цинка, благодаря чему защитное покрытие образуется сразу после нанесения состава на металлическую поверхность.

Если конфигурация поверхности не позволяет нанести цинковую смесь малярным инструментом равномерно, применяют краскопульт – устройство для распыления различных материалов.

Холодный метод цинкования не имеет аналогов, если речь идет о нанесении или восстановлении защитного слоя металлоконструкций, в отношении которых невозможно применить иные способы цинкования (например, уже смонтированное оборудование, леса или трубы). Также такой метод является лучшим решением для проведения ремонтных работ.

Холодный способ цинкования можно производить в широком температурном диапазоне, при этом защитный покров сохраняет гибкость и устойчивость к различным повреждениям.

Гальванический метод

Гальванизация сопровождается высокой адгезией элементов металла и цинка, соединенных на молекулярном уровне. Можно достичь не только максимально равномерного цинкового покрытия по всей площади детали, но и придать ему декоративный вид.

Процесс электрохимической гальванизации происходит так:

- пластины или другие объекты из металла погружаются в специальную электролитическую жидкость;

- объект обработки подключается к источникам тока с разными зарядами;

- разность потенциала заставляет материал разрешаться, после чего молекулы цинка начинают подниматься к поверхности изделия, образуя тем самым защитный слой.

Главный недостаток процедуры – высокая стоимость, которая складывается из цен на электроэнергию, состав электролита, оборудование и другие производственные элементы.

Термодиффузионное покрытие цинком

Подготовка самих деталей происходит по стандарту. Термодиффузионный метод, как и другие технологии, обладает рядом положительных и отрицательных черт.

Преимущества:

- безопасность и экологичность;

- возможность контролировать толщину цинковой наслойки;

- высокое качество защитного покрытия без образования пор;

- после процедуры не остается специфических отходов, нуждающихся в особом виде утилизации;

- можно осуществить цинкование изделий даже со сложной геометрической конструкцией.

Недостатки:

- наличие налета на оцинкованных деталях, отсутствие зеркального блеска;

- образование цинковой пыли в окружающей среде;

- средний уровень производительности;

- цинкование может получиться неравномерным.

Преимущества холодного цинкования

Когда традиционные способы покрытия слоем цинка металла сопряжены с трудностями, прекрасной альтернативой станет холодное цинкование — покрытие металла цинксодержащим составом. Подобная обработка формирует слой, антикоррозионные свойства которого почти не уступают характеристикам покрытий, полученных другими способами.

Наиболее значимые преимущества:

- Используемая краска имеет хорошую адгезию и в отношении к поверхности обрабатываемого изделия, и в отношении покрытия иного типа.

- Холодным методом оцинковываются конструкции с любой геометрией.

- Не требуется серьезных финансовых затрат при подготовке к обработке.

- Металлические детали, оцинкованные по данной технологии, хорошо свариваются.

- Состав может наноситься в домашних условиях краскопультом, малярным валиком или даже обычной кистью.

- При таком покрытии не требуется демонтаж подлежащей обработке конструкции и транспортировка ее к месту выполнения работ.

Еще одно значимое преимущество — в возможности осуществления процесса в довольно широком температурном интервале: от -20 до +40 °C .

Защитный цинковый слой получается недостаточно устойчивым к механическим повреждениям, и это можно отнести к недостаткам метода. Однако с учетом того, что поврежденное покрытие всегда можно восстановить с помощью состава для цинкования, этот минус можно считать незначительным.

Технология цинкования металла

Полное покрытие раствором возможно в условиях наличия емкости и оборудования, построенного из такого материала, который противостоит агрессивной среде. Процедура происходит в несколько этапов:

- Подготовка. Поверхность полностью очищается, обрабатывается, снимается весь жир и другие пятна, при необходимости производится зачистка или шлифование до ровной плоскости. Затем поверхностный слой удаляется путем травления (посредством электролиза или кислой среды – серной кислоты). От этих манипуляций на верхней части детали образуется пленочка из оксидов. Она отлично соединяется с цинком. Затем нужно качественно высушить заготовку.

- Нанесение цинкового покрытия на металл. Сплав расплавляют до однородного жидкого состояния, нагревая его до температуры в 450 градусов (что немного выше его удельной теплоты плавления). Затем в эту емкость-бассейн погружают изделие. Вытаскивать его можно исключительно после того, как вы убедитесь, что все даже мельчайшие отверстия, углы, щели были обработаны. Так как в обратном случае разрушение начнется именно с них.

- Сушка. Воздействие теплым или холодным воздухом не рекомендуется. Лучше всего, если заготовка будет высыхать в комнатных условиях.

Так как оцинковать металл в домашних условиях своими руками можно только при наличии специальной ванны, которая должна иметь возможность быстрого подключения тока, то разделим их на:

- крупногабаритные;

- среднегабаритные;

- малогабаритные.