Содержание

Преимущества и недостатки брикетов из опилок

В пользу брикетов, спрессованных из опилок, можно привести следующие аргументы:

- Продолжительное горение — 4 часа.

- Минимальное дымообразование.

- Экологичность. Исходное сырье — натуральные материалы, поэтому пеплом можно удобрять грядки.

- Высокая энергоотдача. Гораздо превышает энергетические возможности дров, сравнима только с качественным углем.

- Постоянная температура горения.

- Экономичность. Стоимость 1 т такого топлива обойдется дешевле, чем соответствующее количество дров или угля.

- Возможность самостоятельного изготовления.

Недостатки также присутствуют. Главный из них — боязнь влаги. Хранить их под открытым небом нельзя, т.к. они быстро впитают влагу, следовательно, будут плохо гореть. Поэтому для складирования необходимо выделить сухое помещение.

Сколько-нибудь значительные механические воздействия на брикеты из опилок противопоказаны. Если покупать для их изготовления специальное оборудование, себестоимость будет высокой и не всегда оправданной.

Замена угля и дров на брикеты из опилок, позволяет сделать отопление загородного жилья более экологичным. В то время как отопление влажными дровами приводит к выбросу вредных веществ, «евродрова» в этом отношении полностью безопасны

Выгодно налаживать кустарное производство, если опилки бесплатные, а в качестве установки можно использовать уже имеющееся оборудование.

Поделки из древесной пасты

Что можно сделать из клея ПВА и опилок, вы уже поняли, но нужно знать точные рецепты изготовления древесной пасты для лепки, чтобы фигурки и другие поделки были долговечными и не рассыпались после высыхания.

Рассмотрим некоторые из них:

- 2 ст. опилок, 1 ст. пшеничной муки, столько же крахмала, чайная ложка ПВА и 1 стакан холодной воды. Все сухие ингредиенты смешать в отдельной миске. Клей растворить в воде и понемногу вливать к остальным составляющим, постоянно помешивая.

- 2 стакана мелких опилок из-под пилы, 1 стакан клея для обоев, размешанный в таком же количестве воды. Для полного растворения придется подождать 10 минут. Потом все перемешать с опилками, но не сразу, а добавляя жидкость частями, при этом все время помешивая.

После изготовления плотной массы можно, как из пластилина, лепить поделки. Для высыхания накройте работу тканью и оставьте в сухом месте на сутки. На открытое солнце не выставляйте, чтобы не получились трещины. Если работа объемная, переверните ее с боку на бок несколько раз, чтобы просохло равномерно со всех сторон.

Прессованная древесина

6.Для крупноразмерных precast подшипников в формируя машинах как прокатные станы, станы шарика, подшипники тяги, шестерни, пусковые площадки анти — вибрации, направляющие выступы скольжения и тени. ДПО-НВ-шлифовальный круг (300-1500) х (40-50) х (20-50) мм, полученный прессованием нагретой древесины березы, осины, ольхи, осины, бука или лиственницы на

It предназначена для паркета и изделий с высокой влагостойкостью и износостойкостью. DPD-P-точильный камень (400-2000) х (30-60) х (30-50) мм, полученный боковым двухосным прессованием пропаренной древесины-березы, бука, осины или лиственницы, последующей сушкой. Для подшипников, заносов, пробок и монтажных стержней. ДПО-ПКЛ-шлифовальный круг (150-2500) х (4-1000) х (30-150) мм, полученный поперечным одноосным прессованием клееных деревянных досок березы, бука, Тополя, лиственницы.

Предназначен для подшипников, ползунки, пилорамы, прокладок, сугробы и т. д. ДПО-ч<, ДПО-Ч2, ДПО-ЧЗ, ДПО-ч4-точильный камень (как мерная заготовка челнока ткацкого станка), получаемый путем рогового бруса, одноосного поперечного прессования бука или березы и последующей термообработки. DPO-L-D. PO-L2, DPO-Lz, DPO-LSh-точильный камень (300-2000) X (30-130) XX (10-130) мм, а сорт DPO-LSh—в виде единого листа (700-2200) XX (150-1600) X (1,1-4,5) мм, кабаноки, Ханаки, тополя, акации, мацу, карамацу, тобико, Кейда, Кейда или сидеана. получают одноосным поперечным прессованием древесины (если марка ДПО-ЛШ-береза, ольха, Тополь, Тополь или бук), затем сушкой.

Предназначен для маркетри, мебели, струнного лука и настила, подшипников скольжения, машиностроения, лыжного спорта и других деталей ДПК-П (цилиндр диаметром 20-150 мм и длиной 100-200 мм), ДПК-ПИ (труба с наружным диаметром 30-150 мм, труба с внутренним диаметром 10 мм и длиной 100-250 мм) получают прессованием конуса и прессованием его контурным прессом (внутреннее прессование для труб): береза, бук, я не уверен. Различные круговые детали, работающие при давлении до 200 кгс / см2, уплотнительные кольца, подшипники и др. DPR-N (цилиндры диаметром 20-200 мм и длиной 200-750 мм) и DPR-NI (трубы с наружным диаметром 40-260 и внутренним 5-200 мм, а также трубы длиной 200-750 мм) обжатие обжатием (трубы) (трубы тех же видов, что и марки DPK P и DPK-PI) с нагревом древесины (бруски) в последующем цель практически идентична предыдущим 2 маркам. DPG-P-втулки и вкладыши с наружным диаметром 40-200 мм, внутренним диаметром 20-180 мм и длиной 70-200 мм mm.

By способ гибки распаренной древесины(той же породы, что и предыдущие 4 сорта) и полученной осевым прессованием, а затем сушкой. Для подшипников, работающих под стабильными нагрузками и в водосодержащих влажных средах. , работающих под действием ударных нагрузок втулок и вкладышей диаметром от 60 до 450 мм, диаметром от 50 до 400 мм и длиной от 40 до 200 мм,

получаемых путем изгиба продольно с внутренней стороны пропариваемых пластин бука, клена, граба, сосны или сосны в поперечном направлении.

| Клееная древесина | Заготовки из натуральной древесины для машиностроения |

| Древопластики | Древесные полуфабрикатные материалы |

Оформление бизнеса

Поддоны обычно заказывают крупные производители. Проще сотрудничать с организациями, зарегистрированными в качестве ООО. Выбор этой формы собственности считается оптимальным. Лицо, оформляющее ООО, обязано разработать устав, сформировать уставной капитал, задокументировать решение о создании общества. Предстоит подготовить следующие бумаги:

- заполненное заявление;

- квитанция о внесении госпошлины;

- устав;

- решение о создании ООО;

- документ, подтверждающий наличие юридического адреса.

Однако на первых порах допустима регистрация в качестве ИП. Форма собственности подойдёт бизнесмену, который не планирует запускать крупную линию по изготовлению поддонов.

При себе нужно иметь следующие документы:

- заявление о регистрации в качестве ИП;

- удостоверение личности и ИНН;

- справку о выбранной системе налогообложения;

- квитанцию о внесении госпошлины.

ИП имеет право использовать упрощенную систему налогообложения и не вести бухгалтерский учет. Однако предприниматели отвечают по вопросам бизнеса личным имуществом. ООО несёт ответственность в рамках уставного капитала.

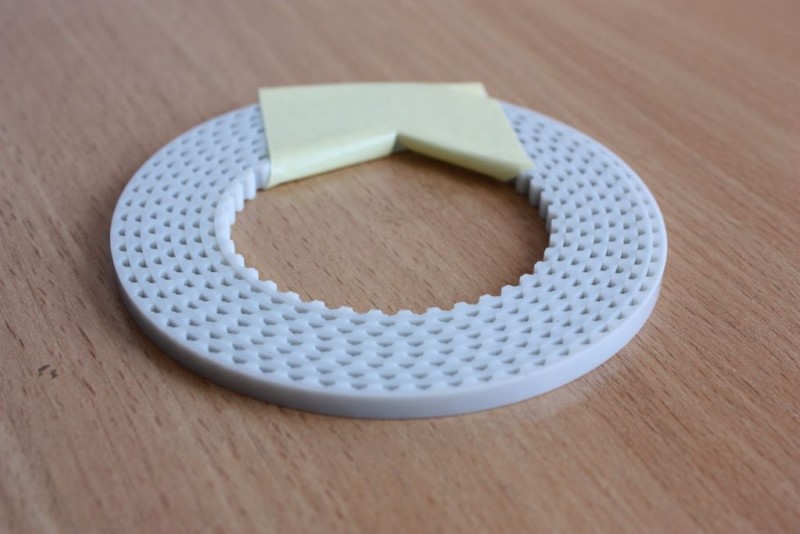

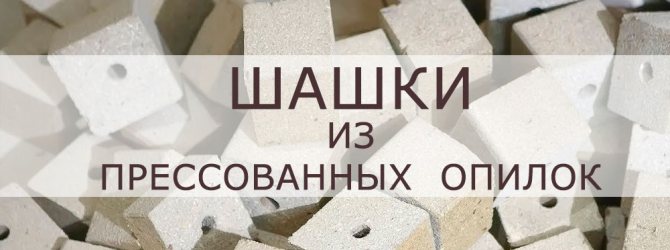

Производство шашек для поддонов

Это производство с огромным рынком сбыта. Пресс для производства из опилок шашек для поддонов представляет собой автоматический горизонтальный гидравлический станок. Он предназначен для изготовления бобышки для поддона.

Это позволяет отказаться от использования дорогостоящей цельной древесины. Сырьё состоит из мелких отходов дерева, опилок и связующего клея. Технология состоит в подготовке сырья, дроблении до фракции 3-7 миллиметров, сушки до влажности 8-12 процентов, смешивании со связующим веществом.

Подготовленные опилки смешивают со смолой КФМТ-15. Потом следует прессование с последующей торцовкой и нарезкой.

Пресса для производства шашек для поддонов гидравлические, однако выдают относительно слабое давление; сырьё связывается в основном за счет связующих веществ. Для получения одного кубического метра шашки требуется 500 килограмм опилок и 50-90 килограмм связующего вещества.

Рассмотрим преимущества прессованных шашек.

Это возможность выпускать шашки точно заданного размер с предусмотренным срезом угла. Прессованная шашка держит гвоздь и саморез не хуже цельной древесины. Шашку отличают отличные показатели прочности на сжатие. Отверстие в центре шашки облегчает изделие и экономит материал. Данный бизнес достаточно рентабельный. Для начала производства требуется относительно недорогое оборудование, главное — приобрести пресс для производства шашек.

Интересно, что готовые шашки достаточно легко и выгодно реализовать, если в вашем регионе есть компании, которые изготавливают складские поддоны, наверняка с ними можно договориться о поставках шашек, так как экономическая выгода пресованных шашек перед брусом очевидна.

Производители шашек из других регионов России скорее всего не будут составлять вам конкуренцию, так как шашки достаточно дорого транспортировать; их себестоимость значительно увеличивается с каждым лишним километров доставки.

Пример расчета необходимого объема

Зная удельную теплоту сгорания и КПД печи или котла, можно приблизительно рассчитать необходимую массу топлива на определенный период.

Прессованные брикеты продают либо по весу, либо по объему. Во втором случае есть некоторые нюансы, связанные с формой изделий. Для расчета необходимого количества топлива нужно определить массу одного кубометра.

Если брикеты продают по объему, то их укладывают не валом, а в плотные связки. Зная форму изделий можно рассчитать их массу

Если брикеты продают по объему, то их укладывают не валом, а в плотные связки. Зная форму изделий можно рассчитать их массу

Для этого нужно выполнить следующую последовательность действий:

- Необходимо знать плотность прессованного сырья (q(г/cм3)).

- Нужно рассчитать коэффициент заполнения (k) прессованным сырьем объема куба.

- Массу одного кубометра (m(кг)) можно вычислить по формуле: m = k * q * 103.

Приведем пример решения практической задачи.

Допустим, что по расчетам для отопления коттеджа в зимний период необходимо получать 6 кКал/ч. Есть брикеты квадратной формы сечения со стороной 10 см и круглым технологическим отверстием диаметра 5 см. Плотность прессованных древесных отходов – 0,95 г/см3. Теплотворность – 4 кКал/кг. КПД котла – 80%. Необходимо вычислить требуемый объем закупки.

Найдем сечение одного брикета (вместе с отверстием) по формуле вычисления площади квадрата:

10 * 10 = 100 см2.

Вычислим сечение отверстия по формуле площади круга:

π * 5 * 5 / 4 = 19.6 см2.

Найдем площадь сечения, занятого опилками:

100 – 19.6 = 80.4 см2.

Вычислим коэффициент заполнения:

k = 80.4 / 100 = 0.8.

Найдем массу одного кубометра:

m = 0.8 * 0.95 * 1000 = 760 кг.

Найдем теплотворность одного кубометра с учетом КПД котла:

760 * 4 * 80 / 100 = 2432 кКал.

Посчитаем необходимую энергию для отопления на весь зимний период (6 месяцев):

6 * 24 * 30 * 6 = 25920 кКал.

Найдем необходимой количество кубометров брикетированного топлива:

25920 / 2432 = 10.7 м3.

Если же брикеты продают по весу, то решение задачи значительно упрощается. Для определения достаточной массы топлива нужно всего лишь разделить необходимую энергию на теплотворность сырья:

25920 / 4 = 6480 кг.

Анализ рынка

Популярности деревянной тары в РФ способствует тенденция к увеличению грузооборота и пересмотр отношения к площадям. Организации стремятся оптимизировать затраты и используют пространство более рационально. Деревянные поддоны изнашиваются. Поэтому клиенты вынуждены обновлять перечень изделий. Динамика роста будет сохраняться в течение ближайших нескольких лет. Планируется, что рынок вырастет на 4,5 6%.

Реализация поддонов возможна в РФ и за рубежом. Российские паллеты покупают Германия, Индия. Возможно сотрудничество с другими странами.

Спрос на деревянные поддоны в РФ постоянно растет

Поделки из древесной пасты

Что можно сделать из клея ПВА и опилок, вы уже поняли, но нужно знать точные рецепты изготовления древесной пасты для лепки, чтобы фигурки и другие поделки были долговечными и не рассыпались после высыхания.

Рассмотрим некоторые из них:

- 2 ст. опилок, 1 ст. пшеничной муки, столько же крахмала, чайная ложка ПВА и 1 стакан холодной воды. Все сухие ингредиенты смешать в отдельной миске. Клей растворить в воде и понемногу вливать к остальным составляющим, постоянно помешивая.

- 2 стакана мелких опилок из-под пилы, 1 стакан клея для обоев, размешанный в таком же количестве воды. Для полного растворения придется подождать 10 минут. Потом все перемешать с опилками, но не сразу, а добавляя жидкость частями, при этом все время помешивая.

После изготовления плотной массы можно, как из пластилина, лепить поделки. Для высыхания накройте работу тканью и оставьте в сухом месте на сутки. На открытое солнце не выставляйте, чтобы не получились трещины. Если работа объемная, переверните ее с боку на бок несколько раз, чтобы просохло равномерно со всех сторон.

Особенности применения

Не каждая культура благополучно воспринимает опилочную мульчу или компост. Время внесения такого материала тоже следует подбирать правильно.

Основное правило для использования опилок: избегать укладки чистого опила вокруг растений. В таком виде он подойдет как присыпка для дорожек.

Клубника и земляника

Для земляники и клубники лучшее средство для развития – мульча. Начинать применять ее можно с ранней весны до осени. А зимой делать утепление из опилочного материала.

Процедуры помогают:

- сохранить влажность в почве;

- напитать грунт полезными микроэлементами;

- оставить ягоды чистыми после дождя;

- обеспечить защиту от улиток и слизней.

Предварительно почву удобряют, насыщают минералами. Опил укладывается влажный (мульча), как только растение достигнет 6-7 см в высоту. Делать все аккуратно, чтобы не засыпать листья.

Розы

Для розового куста опилки не подходят в качестве укрытия или утеплителя на зимний период.

Цветок предпочитает частое внесение навоза, а с древесными стружками «дружба» может быть только в виде удобрения.

Для саженцев

Рассады требует повышенного внимания садовода. Растение молодое, неокрепшее. Больше подвержено атакам вредителей и болезней. Чтобы приготовить благоприятную среду для саженцев.

Позаботиться об этом стоит с осени: засыпать территорию под посадку на зиму навозом или растительными материалами.

Весной добавить органику, смешанную с опилками, известью. Все перемешать вилами. Через 1-2 дня добавляем почву, в которой есть древесная зола, минеральная подкормка. Для усиления теплового эффекта поливают кипятком.

Картошка

С помощью опилок аграрий способен получить добротный урожай молодого картофеля. Для этого проращивают посадочный материал. В готовую емкость или на подготовленную площадь рассыпают опилки высотой 10 см. Разложить клубни с ростками, присыпать вторым слоем. Опилки обязательно увлажняют. Через 14-21 день можно смотреть на результат.

Температура воздуха в помещении, где стоит субстрат, не должна быть выше 21 градуса, с достаточной влажностью. Картофель регулярно поливают минеральными удобрениями.

При этом накрывают пленой. Через 2-3 недели хорошо проросший картофель пересаживают в землю, посадку накрывают сеном/соломой.

Утепление растений

Чтобы правильно провести утепление, укрытие, подкармливание растений нужно правильно подойти к выбору материала. Начинается подготовка с проверки качества и состояния опилок.

Материал не должен быть влажным, иметь неприятный запах или гниль. Для этого его фасуют в полиэтиленовые пакеты. Для утепления культур опилки рассыпают вокруг.

Использование для грядок

Самый простой и быстрый способ насытить землю – использовать опилочно-минеральный компост, полученный аэробным методом. Для этого опилки в компостной яме укладывают слоями.

Каждый слой поливают заранее подготовленным минеральным веществом: мочевина (1,25 кг) + двойной суперфосфат (400 г)+ сернокислый калий (750 г). Смесь делают в теплой воде. Ежедневно перемешивают, чтобы усилить поступление воздуха.

Проращивание семян

Семенной материал лучше себя чувствует, прорастает, если создать благоприятные условия. Для этого:

- готовят плоскую емкость. Сразу засыпают мелкой стружкой, заранее увлажненной;

- семена укладывают между двумя слоями;

- полить обильно удобрениями;

- накрыть пленкой, сделать отверстия для воздуха.

Выращивание грибов на опилках

Вы знали, что вешенки можно выращивать в самых обычных древесных опилках? Субстрат готовится из крупных опилок лиственных пород и соломы (можно использовать комбикорм или шелуху от семян подсолнечника), смешанных в пропорции 3:1. Компоненты необходимо обработать: замочить массу в горячей воде на 3-7 часов, поддерживая температуру 60°С.

Затем, когда субстрат остынет, его нужно отжать и уложить слоями в плотный прозрачный полиэтиленовый пакет, пересыпая каждый слой размельченной грибницей. В пакете проделывают несколько небольших отверстий. При должном уходе грибы вырастут за 40-45 дней.

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Преимущества и недостатки изделий из самодельного ДПК

Основным недостатком самоделок из древесно-полимерного композита по сравнению с фабричными изделиями из ДПК или пластика является в несколько раз меньшая прочность на сдавливание и излом. Это вызвано меньшей плотностью и однородностью готового материала, ведь на предприятиях компоненты перемешивают с помощью специального оборудования.

Кроме того, сначала смешивают основные ингредиенты в форме порошка, затем нагревают до расплавления полимера и перемешивают полужидкую массу. Еще одной причиной разницы в прочности является экструзия, то есть продавливание расплавленной смеси через фильеру, благодаря чему в готовом изделии обеспечивается максимальное уплотнение материала.

Кроме того, большую роль играет соблюдение пропорций смеси и порядка действий на всех этапах изготовления.

Такая же ситуация и с пластмассами, ведь изделия из них производят методом экструзии. Несмотря на меньшую прочность, самоделки обладают существенными достоинствами, главным из которых является невысокая цена.

Ведь наиболее популярные полимеры, то есть ПВА или акриловые жидкости стоят недорого, а в качестве наполнителя применяют древесные отходы, о стоимости которых вы можете прочитать тут, а также в этой статье.

Если же для изготовления поделки из ДПК необходима древесная мука, то ее можно купить в магазине по той же цене, что и опилки или получить из мелких древесных отходов с помощью кофемолки.

Однако максимальное преимущество самоделки из ДПК получают в том случае, если не существует их аналогов из других материалов.

В таком случае даже использование дорогих смол и самостоятельное измельчение древесины в мелкую фракцию не является существенным недостатком, ведь итогом всего этого будет появление вещи, аналог которой можно изготовить только вручную.

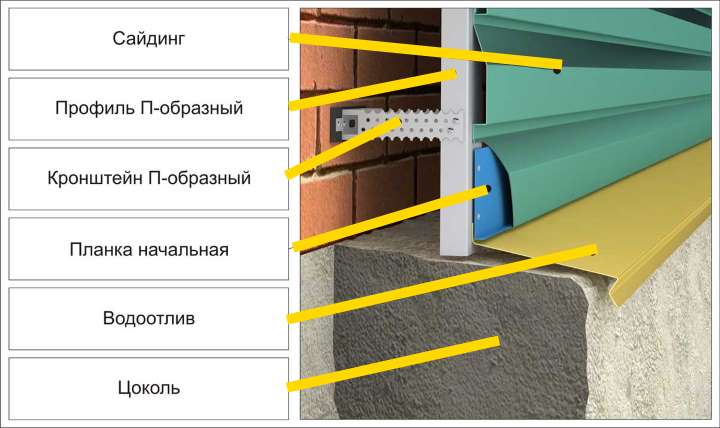

Виды стройматериала

Характеристики бетонно-стружечного строительного материала можно кардинально изменить при разных пропорциях основных компонентов. Одни варианты подходят при выгонке малоэтажных зданий или возведении перегородок, другие – в качестве утеплителя. Выделяют 5 видов опилочно-цементных блоков.

Арболит

Название сырья стало общим для всех разновидностей строительного материала из стружки. Для изготовления арболита используют много древесных щепок, цемента и песка. В качестве основного ингредиента берут отходы лиственных и хвойных пород. Иногда в виде заполнителя в блоках уместны измельченные:

- солома;

- хлопчатник;

- костра (конопляная, льняная).

Материал бывает теплоизоляционный и строительный. Плотность конструкционного арболита усилена за счет уменьшения в составе щепок и увеличения цемента с песком. Сырье отлично подходит для выгонки внутренних и наружных перегородок, создания стен, перекрытий потолка и пола.

Изделие из щепок и бетонаИсточник arbolit23.ru

Фибролит

Стружка и связующий раствор – основа строительного материала. В качестве наполнителя берут длинные древесные отходы, которые измельчают и потом минерализуют в хлористом калии. Влажное сырье под высоким давлением спрессовывают, придавая форму блока или толстой плиты.

Вариант из опилок и раствораИсточник drevplit.pro

Теплоизоляционные свойства и плотность арболита очень сходны с фибролитом. У первого материала более равномерная поверхность, чем у второго. Стружечная масса после высыхания становится очень грубой и шероховатой. Плиты и блоки можно легко пилить без риска появления трещин и расколов.

Опилкобетон

Сырье очень напоминает арболит, свойства которого используют при возведении строений. Материал состоит из цементного раствора и опилок разной фракции, в смесь добавляют известь или глину. У блоков низкие характеристики теплоизоляции компенсируются высокой несущей способностью.

Параметры материала можно изменять, увеличивая пропорции песка или цемента в растворе. При одинаковой плотности прочность опилкобетона будет выше, чем у арболита. Нетребовательное к условиям эксплуатации, легкое и недорогое строительное сырье применяют при возведении невысоких зданий.

Опилкобетон для возведенияИсточник YouTube.com

Ксилолит

Материал делают из древесных остатков (опилок, муки), которые соединяют магнезиальным связывающим раствором. В составе присутствуют ингредиенты мелкой текстуры, обеспечивающие хорошую адгезию компонентам. Готовую массу спрессовывают под высоким давлением и температурой.

Полученный в итоге ксилолит используют при создании полов. Отличить от арболита можно по форме (плиты) и плотной, практически однородной текстуре на срезе. Строительный материал устойчив к ударным и механическим нагрузкам. Высокие тепло- и шумоизоляционные свойства применяют как в многоэтажке, так и в частном доме.

Ксилолит из опилок и бетонаИсточник midiltd.ru

Плиты цементно-стружечные

Сырье создают из древесных отходов, которые смешивают с бетонным раствором и минеральными добавками. Готовую массу выливают в специальные плоские формы, прессуют и сушат при высокой температуре. Полученный строительный материал не горит, не разрушается от гнилей, бактерий и насекомых.

Изделие выдерживает многократные циклы заморозки-размораживания, что позволяет использовать плиты для утепления фасадов. Вид по весу чуть тяжелее, чем арболитовые блоки, состав которых подобен. Из-за низкой эластичности сырье в изгибах трескается, при этом имеет устойчивость к продольным изменениям.

Современный материал для утепленияИсточник domokomplekt.pro

Выращивание грибов на опилках

Вы знали, что вешенки можно выращивать в самых обычных древесных опилках? Субстрат готовится из крупных опилок лиственных пород и соломы (можно использовать комбикорм или шелуху от семян подсолнечника), смешанных в пропорции 3:1. Компоненты необходимо обработать: замочить массу в горячей воде на 3-7 часов, поддерживая температуру 60°С.

Затем, когда субстрат остынет, его нужно отжать и уложить слоями в плотный прозрачный полиэтиленовый пакет, пересыпая каждый слой размельченной грибницей. В пакете проделывают несколько небольших отверстий. При должном уходе грибы вырастут за 40-45 дней.

Популярные виды древесных брикетов

Мы уже поговорили об изготовлении топливных брикетов для топки котлов и печей, а также об их ключевых достоинствах и недостатках. Осталось разобраться, какие виды брикетов представлены на отечественном рынке.

Топливные брикеты РУФ

Это топливо напоминает по своему внешнему виду кирпичи белого или древесного цвета (оттенок колеблется в широких пределах). Брикеты РУФ изготавливаются из сухих опилок методом прессовки под большим давлением. В результате на свет появляются евродрова, которые могут использоваться в печах любого типа. Их отличительной чертой является надпись RUF, выдавленная сразу с двух сторон.

Топливные брикеты РУФ для топки печей характеризуются выделением большого количества тепла – они почти в полтора раза выгоднее дров. Ими легко загружать камеры сгорания и складировать их в штабелях. Прессованные бруски не боятся влаги, но и подвергать их прямому попаданию воды тоже не нужно. Это топливо поставляется многими производителями – типичным тому примером является компания с названием «Олежка». Кстати, она реализует и многие другие виды твердого топлива.

Евробрикеты PINI KAY

Интересной особенностью данных евробрикетов является их необычная форма – они напоминают квадратные карандаши, из которых кто-то вынул грифель. Поэтому их и называют «карандашами». Для того чтобы оно сгорало с выделением большого количества тепла, в нем проделано отверстие, увеличивающее тягу. Сами «карандаши» выглядят темными, так как они прошли обжиг. Эта процедура делает их более прочными и удаляет излишки влаги.

Недостатком топливных брикетов PINI KAY для топки печей является то, что стоят они дороже дров и даже дороже любых других видов топлива. Зато они хорошо горят, выделяя большое количество тепла. Также их удобно транспортировать и складировать. Благодаря своей форме, они идеально подходят для растопки каминов. Некоторые люди берут их с собой на природу, чтобы использовать бруски PINI KAY вместо дров для костра.

Простые цилиндрические брикеты

В продаже присутствуют и самые простые топливные брикеты для топки печей – в виде цилиндров. Они изготавливаются из прессованных опилок и мелких отходов деревообработки. Все это прессуется под небольшим давлением с использованием нетоксичной клеевой основы, после чего готовые бруски отправляются к потребителям. Это топливо отличается дешевизной, но обладает одним выраженным недостатком – низкой прочностью. Оно легко распадается и крошится, не выдерживает воздействия влаги.

Топливные брикеты из угля и торфа

Торфяные и угольные топливные брикеты для топки печки изготавливаются, соответственно, из торфа и угля. Исходные материалы формуются в небольшие цилиндры. Топливо может использоваться для растопки печей и твердотопливных котлов. Изделия из угля дают высокую температуру горения, но характеризуются высокой зольностью. Что касается торфяного горючего, то оно как нельзя хорошо подходит для печей длительного горения, но тоже дает много золы.

Если в вашем распоряжении имеется печь, которую нужно чем-то топить, рекомендуем вам остановиться на топливных брикетах PINI KAY или RUF. Они отличаются удобством и высокой теплотворностью, образуют минимум золы и обеспечивают длительное горение.

В последнее время все яснее вырисовывается тренд возвращения к старым традициям, по крайней мере в бытовой сфере. Каждый хозяин желает иметь в своем доме печь или камин, которые он отождествляется с домашним очагом. Тепло, уют и комфорт, которые могут подарить нам печи и камины, несопоставимы ни с чем. К тому же в частных домах зачастую уже налажена отопительная система, поэтому печь или камин являются больше декоративным инструментом, призванным нести умиротворение, покой и радость.

Чтобы растопить печь или камин, мы можем использовать обычные дрова, а можем прибегнуть к помощи инновационного топлива. В этой статье мы бы хотели поговорить о том, как топить печь топливными брикетами, современной альтернативой классическим дровам.

Какие брикеты лучше использовать?

Различные виды брикетов имеют разный уровень теплотворности. Эту особенность стоит учитывать при выборе продукта, ведь она является самой главной. Наиболее оптимальным вариантом считаются брикеты из опилок.

Эти топливные брикеты лучше для печки в доме, бане, даче или другом помещении. Они имеют высокую теплоотдачу, долго горят, оставляют мало золы, удобны в использовании и транспортировке, не загрязняют воздух.

Брикеты шелухи семечек и хвойных пород также имеют хорошие показатели, но из-за наличия масел они загрязняют дымоход. В следствии отопительное устройство будет требовать частой чистки.

Перед покупкой обратите внимание на структуру и влажность изделия. Если оно деформируется или крошится при нажатии – лучше откажитесь от такой покупки

А высокая влажность уменьшает теплоэффективность продукта. Отдайте предпочтение топливу вида Pini-kay. Оно обладает максимальной плотностью, горит ровнее и дольше.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

- Зеленый транспорт Presswood поддон.

- Прессованные поддоны.

- Демонстрационный поддон из прессованной древесины.

- Бобышки шашки для поддонов.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

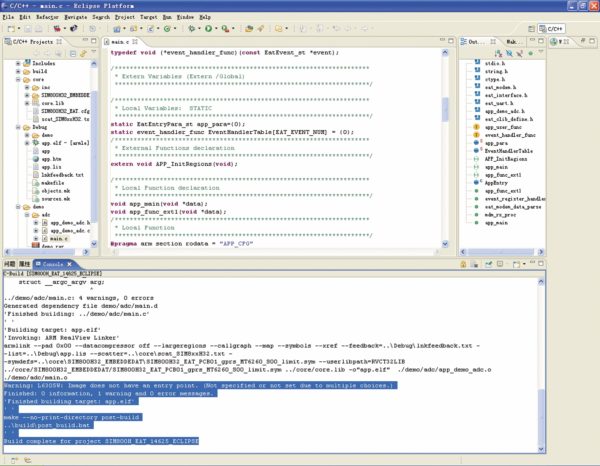

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.