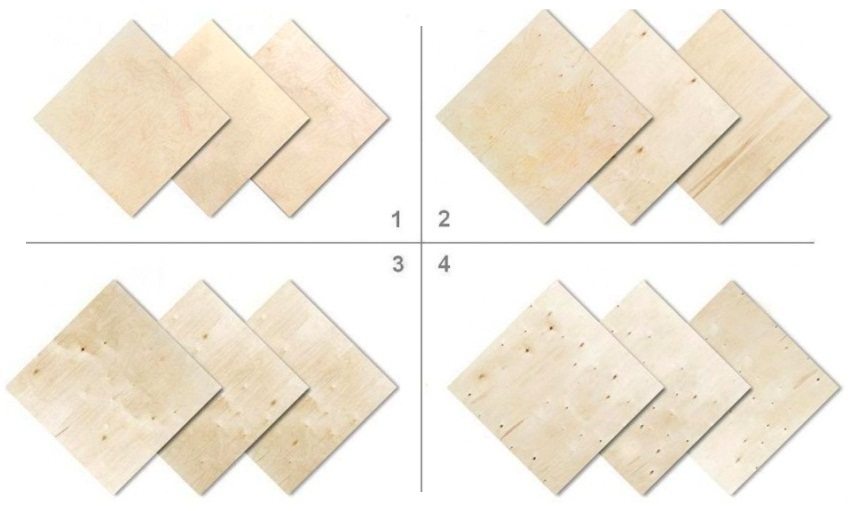

Содержание

Настоящий стул-раскладушка

Чертежи складных стульев со спинкой имеют отличия, но они невелики, так ка принцип всех конструкций аналогичен, а изготовление такой мебели нельзя назвать суперсложным.

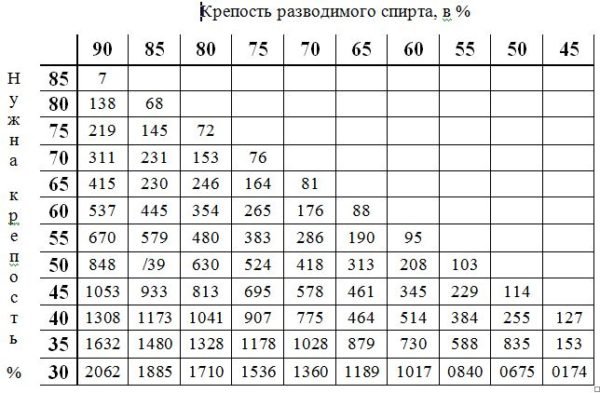

Если рассматривать все элементы, то стул состоит из:

- Пары задних коротких ножек 20х40х475 мм. Нередко в схемах предусматриваются верхняя перекладина и проножка — нижние перемычка для большей прочности, однако в этой модели на картинке они отсутствуют (1).

- Две передние ножки (2), верхняя часть которых исполняет роль спинки (20х40х837 мм).

- Две детали-перекладины спинки и нижняя проножка (3). Все три —20х70х403.

- Две боковые царги для сиденья (5) — 20х40х470 мм.

- Детали сиденья (6) — 6 элементов 20х50х440 либо цельный фанерный лист (15х440х470 мм).

Помимо главных деталей понадобятся шканты (15х30 мм), клей, болты с гайками и шайбами (диаметр 8-10 мм, длина — 50 мм), саморезы. Не обойтись без инструмента, нужны:

- электролобзик либо циркулярная пила;

- фрезер для скругления углов;

- шлифовальная машинка;

- стусло.

«Подготовка заготовок»

Выпиливают все элементы, их шлифуют, фрезером скругляют углы. Нижние части передних ножек срезают, угол тот же, что и предыдущем «рецепте» — 30°, поэтому и здесь стусло необходимо. Следующий этап — разметка пазов длинных ножек. Для каждой детали их три — 2 для спинки и одна для проножки. Пазы вырезают фрезером либо дрелью (сверло — 9 мм), потом отверстия объединяют, используя ту же стамеску, шлифуют.

На скругленных снизу брусках для царг делают отверстия для шкантов, глубина и диаметр их —15 мм. Эти крепежные детали, предназначающиеся для пазов задних ножек, сажают на клей. В середине царг, сверлят сквозное отверстие для винтов. Ими будут крепиться передние ножки. Готовые детали шлифуют.

Затем подготавливают 5 одинаковых деталей. Две из них будут спинкой, одна — проножкой передних опорных элементов, еще 2 дополнительные, отсутствующие на рисунке, — проножка задних ножек и перекладина, придающая им же жесткость. В этих деталях формируют шипы, их размеры — 9х15х50 мм. Вырезают их фрезером либо лобзиком, огрехи исправляют ножом, выравнивают наждачной бумагой.

Готовят задние ножки. Их скругляют сверху и делают разметку для трех пазов: среднего для шкантов в царгах, верхнего и нижнего — для перемычки и проножки соответственно. Перед вырезанием пазов проверяют симметричность разметки обоих элементов.

Последовательность сборки

Этот этап, естественно, всегда начинают с сиденья. Доски, предназначенные для него, распределяют равномерно по царгам, не забывают про их параллельность и перпендикулярность боковым деталям. Сделав разметку, их фиксируют клеем, помещают в струбцины. После его высыхания в краях досок для крепления к царгам делают по 2 отверстия, туда в потай вкручивают саморезы.

Собирают заднюю раму. Установив ее в шканты, выступающие из царг, одновременно вклеивают проножку и верхнюю перемычку. Конструкцию стягивают в струбцинах, ждут высыхания соединений. К одной передней ножке приклеивают верхнюю перекладину и проножку. После ее скрепляют с царгой винтом. Затем к ней крепят клеем вторую ножку, которую также соединяют винтом с боковиной сиденья. Склеенный и завинченный стул снова фиксируют в струбцинах до полного высыхания.

Несмотря на то, что совсем несложно соорудить складной стул своими руками, чертеж — условие необходимое. Его лучше найти, а не «изобретать» самостоятельно, так как готовые схемы опробованы, надежны и точны.

Также вы можете ознакомиться с ценами на готовые складные стулья:

Как можно соорудить солидный раскладывающийся стул, смотрите в этом видео:

Разновидности раскладных стульев

Наиболее популярные разновидности стульев такого плана — это модель со спинкой и без спинки. Изделие без спинки легче сделать. На такой вариант уйдет меньше материала. Но модель, которая со спинкой гораздо удобнее и практичнее в использовании.

Деревянная спинка создаст целостность конструкции изделия. Иногда сидушку со спинкой изготавливают из прочной ткани, натягивающей на каркасное основание. По видам ножки бывают ровные, скрещенные и сплошные. Раскладной стул своими руками изготавливается не только из дерева. Он бывает металлический и пластиковый.

Вы можете самостоятельно сделать раскладной стул.

Вы можете самостоятельно сделать раскладной стул.

Для таких изделий нужен специальный инструмент. Без определенных навыков сделать его самому будет тоже тяжело. Деревянная модель достаточно проста. Широкий ассортимент материала, и ценовая доступность, а также неприхотливость материала при работе.

Используйте профессиональные инструменты для создания стула.

Используйте профессиональные инструменты для создания стула.

Дизайн и размер конструкции

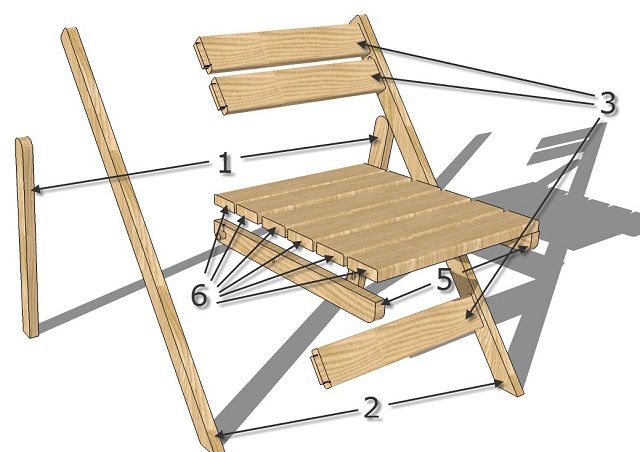

Выбирая ту или иную модель, необходимо помнить — даже красивые и необычные стулья должны быть в первую очередь удобными и безопасными. Поэтому начинать следует с подбора подходящих материалов, размеров конструкции. Основные правила, которых следует придерживаться:

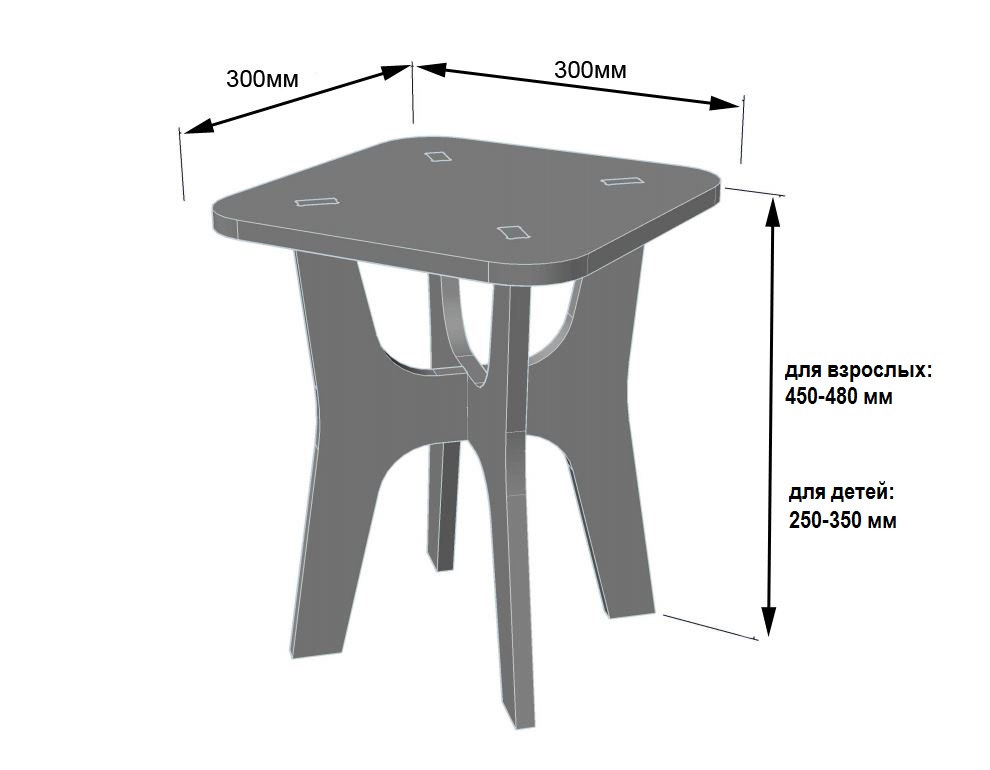

- Для изготовления несущих элементов используют фанеру толщиной 18-24 мм, для спинок или сидений достаточно 12-16 мм. Только в этом случае конструкция выдержит вес взрослого человека, для детских моделей толщина может быть уменьшена на 1-3 мм.

- Стандартная высота стульев из фанеры для взрослых варьируется в пределах от 42 до 48 см, для детей значение уменьшается до 25-35 см в зависимости от возраста. Главный критерий выбора — ноги должны располагаться под прямым углом и доставать до опоры.

- Если планируется эксплуатация стула на улице или во влажных помещениях, лучше использовать влагостойкую или ламинированную фанеру.

- Чтобы получить эстетичный внешний вид изделия, необходимо применять только материал 1 или 2 сорта, другие будет крайне сложно отшлифовать и качественно покрасить.

- Для использования в домашних условиях больше подойдут стулья-табуреты или дизайнерские модели, тогда как для гаража или кладовой лучше отдавать предпочтение раскладным или трансформируемым изделиям.

- По дизайну изготавливаемый предмет интерьера должен соответствовать стилевому решению жилого помещения. Для хозяйственных построек и гаража подойдут более простые модели с минимальным декором.

Использовать фанеру толщиной 18-24 мм для несущих элементов, для спинок или сидений — 12-16 мм

Использовать фанеру толщиной 18-24 мм для несущих элементов, для спинок или сидений — 12-16 мм

Стандартная высота стула

Стандартная высота стула

Для эстетичного внешнего вид изделия применять материал 1 или 2 сорта

Для эстетичного внешнего вид изделия применять материал 1 или 2 сорта

По дизайну стул должен соответствовать стилю жилого помещения

По дизайну стул должен соответствовать стилю жилого помещения

Варианты декора

Простой барный стул выглядит привлекательно. Дополнительно декорировать его можно в технике декупаж. Для этого потребуется специальный клей, готовые узоры на тонкой основе и лак в качестве финишного покрытия. Метод подойдет для изделий из дерева.

Дерево хорошо сочетается с джутовой веревкой. Ею обматывают отдельные части конструкции либо полностью сиденье и ножки до перекладин. Тканевая обивка, чехлы, любой декор служит для того, чтобы стул хорошо сочетался с интерьером и барной стойкой. Самый простой способ украшения – покраска в один тон, нанесение узоров с помощью трафаретов, самостоятельное нанесение рисунков.

Барный стул легко изготовить своими руками. Достаточно запастись материалами и инструментами, подготовить чертеж и приступить к творческому процессу. Предмет мебели можно оставить в первозданном виде либо декорировать. Стойка, дополненная несколькими такими креслами, станет настоящим украшением интерьера кухни или гостиной в квартире-студии.

Покраска

Покрытие лаком

Декупаж

Художественная роспись

Обивка

Пошив чехлов

Расчёты и чертежи

Перед тем, как приступать к работе, подготовьте проект. Лучше всего сделать точный чертёж с указанием всех размеров. Выбор их сугубо индивидуален, но всё же есть некоторые стандарты.

Высоту стула от нижней поверхности ножки до сиденья можно варьировать от 40 до 60 см. Ещё до 20 см следует отвести на расстояние до подлокотников. Сумма этих цифр и определит длину бруса для ножек. Ширина и длина основания также вариативны. Средние размеры составляют 40*40 или 50*50 см. Высота спинки – ещё 40-50 см. Причём её лучше рассчитывать от сиденья, а не от подлокотников.

Модель указанных размеров подойдёт и для отдыха, и для работы. Если не позволяет материал, можно изготовить мебель и меньших габаритов. В случае табурета главное – определиться с его высотой.

Другой классический вариант – стул с ножками высотой 45 см и спинкой 60 см. Барные или высокие предметы, напротив, могут достигать высоты в 90-100 см с относительно небольшими размерами сиденья, допустим, 30*30 см.

При работе над креслом-качалкой потребуется лекало. Поскольку в проекте будут использоваться кривые и дугообразные линии, нужно точно рассчитать их радиус и углы наклона.

Преимущества самостоятельной работы

Изготовление мебели своими руками – это увлекательное занятие, имеющее множество неоспоримых плюсов.

- Возможность создать уникальный дизайн стула. Магазины предлагают ограниченный выбор моделей стульев. Самостоятельно легко создать уникальную конструкцию, аналогов которой нет у ваших соседей и близких.

- Экономия средств. Чтобы сделать стул из фанеры, потребуются минимальные затраты. Вам нужно будет заплатить только за сырье.

- Получение бесценного опыта. Шаблонная мебель давно вышла из моды. Сегодня ценятся изделия оригинального дизайна. Сделать их самостоятельно сможет не каждый. Хорошенько потренировавшись на изготовлении стульев, легко научиться более сложному ремеслу.

- Легкость работы. Самостоятельное изготовление стульев для многих кажется чем-то сложным, обременительным. На самом деле работа не отнимет даже нескольких часов, а для самого процесса не потребуются какие-либо дорогостоящие инструменты и материалы. Главное правило – четко придерживаться инструкции. В этой статье даны предельно ясные рекомендации. Они помогут быстро справиться с задачей.

- Возможность удивить своих родных. Стулья, сделанные своими руками, станут отличным вариантом подарка на любое торжество. Подобный презент вдвойне приятнее.

Такая мебель станет оригинальным украшением помещения.

После покраски изделие тоже покрывается лаком.

Будет идеально, если использовать для украшения стула ткань идентичную ткани мебели, расположенной в комнате.

Походный складной стул ВИКИНГОВ

Для дачи вы можете дегко смастерить вот такой разборный стул викингов.

Его основные плюсы

- — в том что он занимает мало места при хранении зимой,

- — так же он прост в транспортировке и в машине займет совсем немного места по сравнению с обычным стулом

- — прост в изготовлении

- — очено удобен при сидении на нем

- — можно сделать из паллетов

Как вы можете заметить из пошаговых фото ниже, для декора была использованна специальная светящаяся смола, которую вы можете заказать, например, на элиекспресс.

Стул их гофрированного картона своими руками

Давайте посмотрим фото инструкцию по изготовлению стула кресла из картона. Как видно из фото, стул получился довольно прочный и способен выдержать весь своего создателя даже, если тот станет на него ногами.

Вам понадобится:

- нож

- гофрированный картон

- клей

Ниже представлены чертежи и схема сборки.

Автор стула отмечает, что при сборке и склеивании очень важно следить за тем, что бы скрещенные планки картона, которые находятся под попой, и на которые приходится основная нагрузка, были строго вертикальны, в противном случае, они сложатся как карточный домик

Стул-кресло

Складные металлические стулья своими руками не всегда производят по привычным схемам, описанным выше. Иногда такие стулья просто можно разобрать на отдельные части, а потом снова собрать.

Складной стул-кресло, который создают из металлических труб, имеет стандартный дизайн. Труба формирует раму, а для сиденья и спинки используются деревянные доски. Можно применить отработанную древесину. Её отшлифовывают, чтобы улучшить вид. Сборку стула начинают с создания каждой стороны рамы. Затем соединяют рамы вместе. Точно в таком порядке стул будет раскладываться.

Имейте в виду: гнездо, скользящее по трубе спинки, будет использоваться для соединения кронштейнов стула с задней частью рамы. Вы можете установить его на любой высоте. Регулируемый боковой выходной тройник позволит менять угол спинки. Фитинг устанавливают под нужным углом, а затем затягивают установочный винт, чтобы зафиксировать конструкцию.

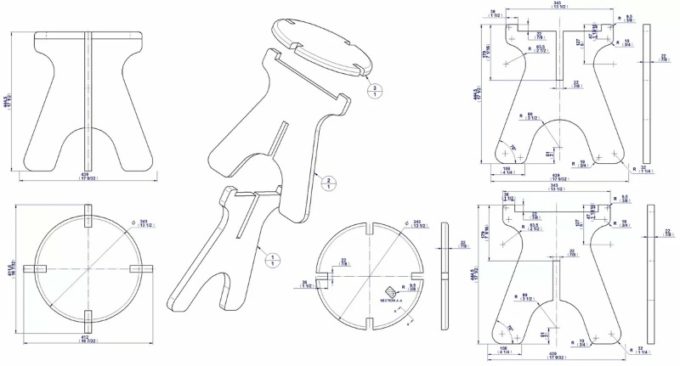

Детский стул из фанеры с чертежами

Привет всем кто любит мастерить и делать всё своими руками. Предлагаю сделать детский стул из фанеры. Всем у кого уже есть дети данная статья будет весьма интересна, хотя использовать такой стул могут и взрослые, поскольку изделие достаточно прочное и лёгкое. Этот стул был сделан мной в натуральную величину после чего я снял все размеры и спроектировал его в программе Компас 3D.

Материалы

1. Фанера толщиной 9 мм и размером 640 мм х 570 мм 2. Клей для дерева ПВА либо аналогичный 3. Краска -любая на ваше усмотрение

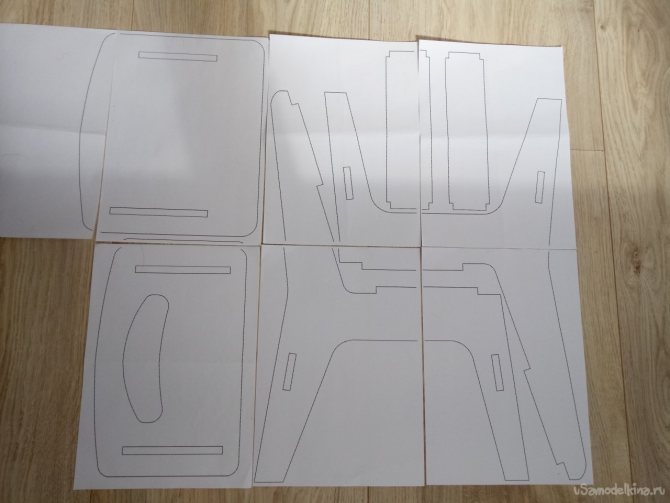

Шаг первый: нанесение размеров на фанеру

Для изготовления нашего стула мы будем использовать многослойную фанеру толщиной 9 мм, и для одного стула нам достаточно взять кусок фанеры размером 640 мм х 570 мм. Я использовал фанеру толщиной 9 мм, но если у вас есть фанера толщиной 8 мм или 10 мм, она тоже подойдет, только нужно будет поменять некоторые размеры в чертежах (нужно изменить ширину всех проушин на спинке, сидушке и ножках, на ширину используемой вами фанеры ). Для начала переносим все размеры чертежа на лист фанеры.

Далее открываем папку Bin

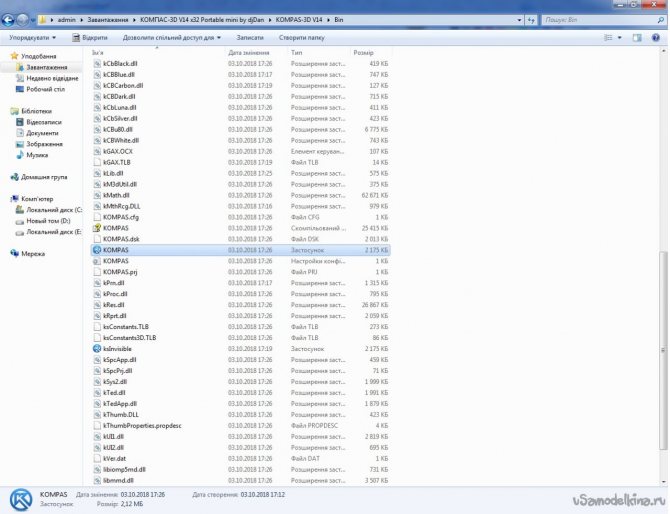

Далее запускаем саму программу

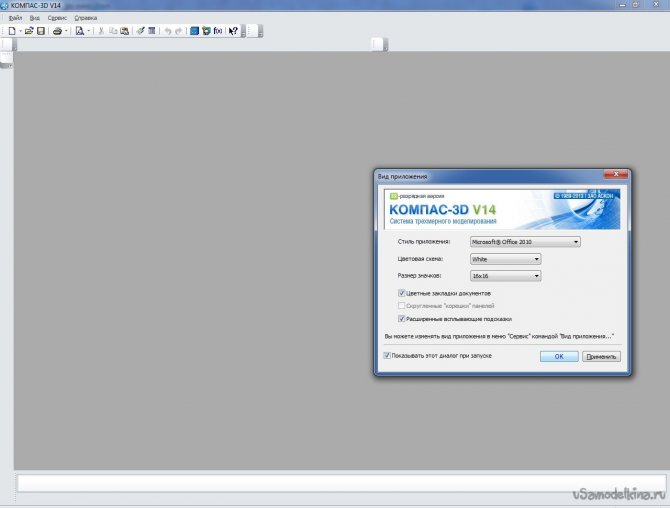

В диалоговом окне жмём Ок

Наша программа открыта и готова к работе. Скачиваем чертёж (Фанера 9 мм 640 на 570.frw) Теперь открываем скачанный чертёж в программе и жмём-Предварительный просмотр

Теперь такую распечатку можно приклеить к фанере и по ней всё вырезать.

Шаг второй: вырезаем детали из фанеры

После нанесения размеров на фанеру одним из вышеуказанных способов можно приступать к вырезанию наших деталей. Самый доступный инструмент который мы будем использовать- это конечно же лобзик. Можно использовать ручной лобзик,такой каким пользуются дети в школе на уроках труда, или более продвинутый электролобзик. После вырезания у нас должны получится вот такие детали.

Также для получения наших деталей есть более простой способ и таким способом могут воспользоваться те, кто имеет станок ЧПУ, либо к нему доступ. Скачиваем тот же файл выше, открываем его в программе Компас 3D, и сохраняем его в нужном формате для программного обеспечения станка ЧПУ. Теперь наши детали будут вырезаны в считанные минуты.

Шаг третий: подготовка деталей к сборке

Перед тем как приступить к сборке стула, все детали необходимо хорошенько зашкурить. Берём наждачную бумагу №100,и проходим по всем поверхностям деталей со всех сторон, также сбиваем острые грани. Необходимо проверить все соединения деталей, всё ли хорошо соединяется, и если нужно сразу подогнать друг к другу места стыков. После этого берём наждачную бумагу №240, и опять проходим по всех поверхностях деталей со всех сторон.

Шаг четвёртый: сборка стула

После подготовки всех деталей и проверки плотности соединений можно приступать к сборке стула. Берём две царги и мажем места соединения клеем после чего соединяем их с ножками стула.

Шаг пятый: покраска стула

Заключительным этапом в изготовлении стула, будет его покраска. Перед покраской нужно пройтись наждачной бумагой № 240 в местах склейки, да и так пробежаться по всему стулу. Сейчас на рынке представлено много лакокрасочных изделий для покраски любой поверхности, и какую краску или лак использовать, конечно решать вам.

Заключение

Свой стул я не красил потому, что делал его как прототип, стараясь подогнать и высчитать все размеры. Стул рассчитан для детей до 6 лет, но я его разработал так, что даже взрослому человеку с таким ростом как у меня (1.80 м) на нём сидеть очень удобно. Такой стул можно также использовать как садовую мебель, брать на рыбалку и т.д. Я думаю что каждый сам найдёт своё применение такому нужному предмету интерьера.

Как выбрать материал и оформление

Современные модели качалок делают из различных материалов, у каждого из которых есть свои особенности:

- Древесина. Мебель из различных пород дерева выглядит стильно, она прочная и надежная. Поверхность необходимо обрабатывать финишным защитным составом.

- Листы фанеры. Работать с материалом легко и комфортно, способен принять любую форму, а также подойдет для изготовления мелких элементов. Однако такие качалки лучше не ставить на улице.

- Трубы профиля. Из них лучше делать отдельные детали, а не всю конструкцию. Материал прочный и несложен в работе.

- Пластиковые трубы. Практичный, бюджетный и надежный вариант, материал легкий и хорошо поддается обработке.

- Ротанг и лоза. Получаются красивые дизайнерские изделия, однако технология плетения достаточно сложная, и качественный материал для изготовления найти не просто.

- Металл. Обработка деталей потребует от мастера навыков и опыта. Металлические кресла долговечны и устойчивы к внешним воздействиям.

Советы мастеров:

- Хвойные породы комфортнее всего при самостоятельной сборке мебели, поскольку легко поддаются любым видам обработки. Однако они быстро реагируют на влажность и набухают, поэтому качалки из ели, сосны или ольхи необходимо обрабатывать специальными защитными растворами.

- Изготавливать мебель можно и из дорогих и более плотных пород, например, из дуба, бука или ясеня. В данном случае можно быть уверенным в прочности и долговечности конструкции, так как данные сорта деревьев не имеют больших пор.

- Для создания качающихся изделий лучше применять хорошо просушенные древесные заготовки первого сорта. Если кресло собрать из влажного материала, вся конструкция может со временем деформироваться и испортиться.

- Выбор материала часто определяется местом, где будет расположена качалка. У уличной конструкции (для дачи или веранды) должна быть дополнительная защита в виде обработки всех поверхностей антисептическими средствами, способными минимизировать воздействие снега, дождя и заморозков.

- Дачные изделия не следует обшивать текстилем и надевать на корпус чехлы, иначе ткань может отсыреть и прогнить. В данном случае лучше использовать съемные подушки и пледы.

- Дерево можно совмещать с металлом для создания еще более прочной конструкции. В этом случае каркас должен быть металлическим, а само сидение деревянным.

- Лучше для изготовления выбирать листы фанеры с хорошей пластичность, их удобней обрабатывать.

Модель №2: дизайнерский фанерный складной стул

Часто бывает, что после изготовления мебели или других предметов, остаются большие куски фанеры. Это один из уникальнейших материалов, из которых можно «натворить» что угодно, в том числе и дизайнерский раскладной стул от Лео Салома. Итальянский дизайнер спроектировал прекрасный складной стул, который вы можете повторить у себя дома по чертежам.

Что нужно для изготовления раскладного фанерного стула:

- Фанера 20 мм;

- Резьбовые шпильки М10 или петли-бабочки;

- Электролобзик;

- Дрель;

- Простейшие инструменты для столярных работ: рулетка, отвертка, карандаш и т.д.

Для одного стула нужен кусок фанеры размером в 900 x 600 мм, а из одного цельного листа фанеры можно изготовить до 4 подобных стульев. Тем более что после первого такого стульчика, остальные пойдут «как по маслу».

Подготовка деталей

Ничего сложного в этой конструкции нет, только внимательно отнеситесь к чертежу. Лучше всего не резать сгоряча, но выполнить и опробовать на картоне, поскольку чертеж весьма затейлив.

Чтобы перенести чертеж на фанеру, можно выбрать один из способов:

- сделать шаблоны из бумаги и перенести их на фанерное полотно;

- нанести карандашом на фанеру сеточку для черчения и нанести чертеж.

После аккуратного нанесения чертежа на фанеру, вырезаем все детали лобзиком. Вы должны осознавать, что ошибка в этом этапе сделает весь отрезок фанеры непригодным, разве что как произведение искусства в стиле «что попало».

Сборка фанерного стула

Стул в своей конструкции имеет 4 шарнира (2 пары), для которых необходимы металлические детали. Можно приспособить под это петли типа «бабочка», но лучше сделать шарниры, врезанные в саму толщу деталей из фанеры. Этот способ потребует некоторых умений, но и результат будет намного аккуратней.

Итак, для шарниров пригодятся резьбовые шпильки М10, места их встраивания отмечены на детали №2. В обозначенных местах нужно просверлить отверстия в 8 мм, в которые врезается резьба для шпилек. С одно из сторон стержней нужно удалить резьбу, а на другом конце выполнить углубление для отвертки. Также и в деталях №1 и №3 делаются неглубокие отверстия для докрутки шпилек.

Шпильки вкручиваем на подготовленные места и осуществляем монтаж всей конструкции. Готовую конструкцию разложите под удобным углом, а чтобы зафиксировать ее нужно высверлить в детали №3 отверстия под клык-фиксатор размером в 30 мм. Дизайнерский стул своими руками практически готов.

Заключительная обработка

Конечно, нельзя оставлять стулья из дерева (фанеры) в таком сыром виде, ведь дерево является пористым материалом, впитывающим воду. Также необработанные деревянные изделия могут быть причиной заноз. Чтобы придать изделию законченный вид и защитить от воздействия внешней среды, его нужно обработать наждачной бумагой и олифой. Дать желаемый тон может морилка под лаком или же краска. На сидение и спинку можно прикрепить накладные элементы из мягкого материала.

Пошаговая инструкция

Сделать стулья из фанеры своими руками поможет грамотно составленная инструкция или план работ с подробным описанием каждого шага и действия.

Сначала создают шаблоны деталей будущего предмета мебели. Их изготавливают из картона. С помощью линейки и карандаша чертят на картоне все составные части и детали изделия, вырезают их. Затем переносят непосредственно на фанеру.

На следующем этапе вырезаются все нужные для сборки части. С помощью электрического лобзика выпиливают детали из фанеры.

Все элементы рекомендуется тщательно отшлифовать. Поверхность должна быть максимально ровной и гладкой. Без наличия шлифовальной машинки полностью выровнять детали и придать спинке нужную форму трудно. Если воспользоваться наждачной бумагой, это займет много времени и потребует больших усилий.

Сверлят отверстия под шарниры, согласно заранее подготовленным чертежам. В роли подвесок рекомендуется использовать болты с гильзами. Гильзы крепят в проделанные отверстия клеем, что усилит надежность их фиксации.

Специальные деревянные шипы нужны для того, чтобы складные стулья держались в открытом состоянии. Для подготовки мест крепления просверливают отверстия. Сами деревянные шипы делают из бруса, отрезав 4 куска длиной, необходимой для их изготовления.

Затем можно приступить к сборке по проекту или схеме. Завершающим аккордом является изготовление сиденья. Поролон режут по заданной форме, обтягивают тканью и крепят к сиденью с помощью строительного степлера.

https://youtube.com/watch?v=TGDOXLRMH-w

Необходимые материалы и инструменты

Правильно подобранные инструменты и материалы для изготовления мебели позволят сделать процесс максимально комфортным и продуктивным.

Понадобятся:

- лист фанеры, желательно толщиной 20 мм и размерами 600х900 мм;

- поролон для мягкого сиденья, толщиной 70 мм;

- ткань для декорирования;

- картон под размеры фанеры;

- линейка с карандашом;

- степлер строительный;

- электролобзик;

- машинка для шлифовки поверхности или наждачная бумага;

- клей ПВА;

- саморезы;

- болты с гильзами;

- молоток.

Если удастся раздобыть или одолжить кондуктор для сборки мебели, это станет отличным подспорьем в работе.

Проект

Стулья из фанеры должны, как и любой другой вид мебели, быть прочными и удобными. Начинающим умельцам трудно самостоятельно разработать модель и рассчитать нагрузки, позволяющие выдерживать необходимый вес. Поэтому проект и чертеж будущего стула можно найти уже готовый или посоветоваться с более опытными мастерами.

Существуют специальные таблицы соответствия роста человека и необходимой высоты стула. Перед изготовлением нужно продумать, кто будет чаще всего пользоваться изделием. Сделанная под индивидуальные размеры модель будет комфортной и удобной.

Порядок изготовления

Перед тем как начать делать стул своими руками, желательно составить план работ. Нужно определиться с размерами и конструкцией изделия, подготовить инструменты и материалы для изготовления стула, выбрать вид декора и обшивки.

Декорирование

Несложный декор поможет придать самостоятельно изготовленному мебельному модулю стильный и оригинальный вид. Обыкновенная фанера – зрительно не самый привлекательный материал, поэтому стоит потратить время на придание изделию более интересной и красивой поверхности.

Самый простой способ – нужно обработать готовую модель лаком. Это улучшит визуальное восприятие изделия и украсит его внешне. Можно покрасить поверхность мебели краской по дереву, а затем покрыть лаком. Так удастся добиться единства цветового решения интерьера комнаты, в которой будут находиться стулья.

Достаточно трудоемкий, но более интересный вариант – нанести орнамент или сложный рисунок. В этом случае открывается широкий простор для творчества и все зависит от фантазии и умения автора. Рекомендуется использовать не обыкновенные, а водостойкие краски. Кроме того, желательно приобрести кисти разных размеров для удобства нанесения.

Декорирование мягких сидений стульев тканью в тон мебели, которая находится в комнате, сделает интерьер гармоничным и стильным.

Создание чертежа

Разработка чертежа и моделирование мебели как показывает практика процесс не менее интересный и захватывающий чем непосредственная работа с фанерой

Здесь стоит акцентировать внимание на два момента – первый, заключается в точности проработки всех деталей конструктивных элементов. Чертеж вычерчивается до миллиметра, чтобы каждая ножка, спинка или сиденье имели все просчитанные точки

Второй момент заключается в рациональном расположении выкройки деталей на листе

Это важно и для экономии материала и для технологии резки – чем меньше пропилов лобзиком, тем лучше

Поговорка гласит, что нужно отмерять не менее семи раз. Именно поэтому чтобы стул из фанеры собранный своими руками по собственным чертежам был действительно стулом и не требовал доработки и модернизации рекомендуется применить такой метод, как моделирование. Для модели можно выбрать картон, бумагу или древесно-волокнистую плиту. Саму модель можно сделать в уменьшенном виде, даже в масштабе 1:5 или 1:7 она покажет все узкие места и просчеты, сэкономив приличную сумму на настоящей фанере.

Сам процесс создания чертежа можно представить в виде нескольких этапов – первый этап простой рисунок, в котором воплощается концепция будущего стула или табурета.

Этап второй предусматривает прорисовку отдельных узлов или элементов. Обязательно вычерчиваются все точки и узлы крепления, места где будут соприкасаться отдельные элементы.

Этап третий – вычерчивание в масштабе с реальными размерами. Оптимально на этом этапе создать уменьшенную модель для того чтобы убедиться в том, что направление конструирования выбрано правильно и модель не требует кардинальной переработки.

Этап четвертый – перенос в натуральную величину размеров на миллиметровую бумагу, поиск оптимального расположения на листе.

Последний этап – подготовка к переносу чертежа на лекала для массового тиражирования или сразу на фанеру для единичного экземпляра.