Содержание

Чем различаются самодельный и заводской вакуумный стол?

Рабочее оборудование, созданное самостоятельно, позволяет адаптировать устройство под нужды конкретного производственного процесса. Вакуумные столы, сделанные своими руками, позволяют учесть все нюансы обработки деталей, связанные с их размерами, а также включить все функции – от фрезерной обработки до формовочных работ. Вакуумный стол для станка с ЧПУ, собранный самостоятельно, позволяет сэкономить средства пользователя и упростить дальнейшее обслуживание устройства.

Вакуумные столы позволяют существенно улучшить эффективность производственного процесса и повысить качество изготавливаемой продукции. Это обеспечивается за счет создания мощного прижимного усилия, необходимого для достижения стабильного качества. Если станок с ЧПУ не имеет в комплектации готового стола – его можно сделать самостоятельно. Это несложный процесс, а схемы и чертежи устройств можно найти в свободном доступе в сети Интернет.

- 15 ноября 2020

- 47

Вакуумный стол из МДФ

Вакуумный стол позволяет значительно упростить и ускорить установку на стол фрезерного станка с ЧПУ листовых материалов. Это могут быть и листы МДФ, и акрила. При этом, если лист выгнут, то вакуумное крепление позволяет его выровнять на время работы. Если на станке регулярно обрабатывается МДФ, то наверняка станок оснащен мощной вытяжкой (пылесосом для сбора стружки и древесной пыли – см. фото ниже). Такая вытяжка, мощностью 2,2 кВт способна не только удалять опилки из зоны резания, но и обеспечивать работу вакуумного стола.

Пылесос для сбора стружки и древесной пыли Корвет 65

Шильдик с указанием параметров пылесоса

ВНИМАНИЕ! Безопасность работы гарантирована только при определенных условиях: размер фрез должен быть не более допустимого усилием прижима заготовки, режим резания – только опробированный с имеющимся вакуумным столом. Иначе возможен отрыв заготовки в процессе обработки, что чревато травмами с тяжестью вплоть до фатального исхода

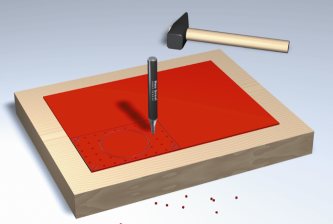

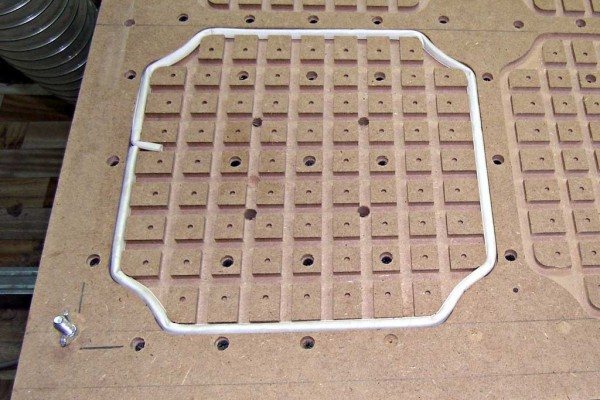

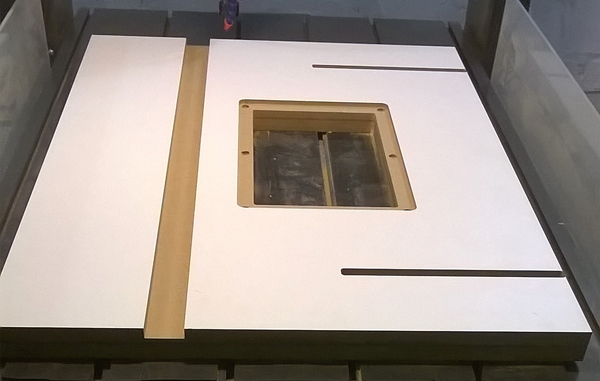

Вакуумный стол выполнен из двух слоев МДФ толщиной 20мм. Верхний слой – лицевой – нужен для присасывания листов обрабатываемого материала. Каналы на нем разделены на шесть зон (см. фото ниже), которые за необходимостью можно по одной заглушить в зависимости от размера и конфигурации обрабатываемой заготовки. Сечение каналов выбрано таким, чтобы при необходимости каждую зону можно было уплотнить по контуру с помощью бытовой уплотнительной резиновой ленты D-образного сечения (лента для уплотнения окон и дверей). Лента снабжена самоклеящимся слоем и хорошо фиксируется в каналах. Глубина каналов подобрана так, чтобы заготовка при включении вакуумного стола легла на поверхность стола, придавив уплонительную ленту.

Вакуумный стол после монтажа на станке

Ячейка вакуумного стола

Нижний слой вакуумного стола служит для подвода разрежения поотдельности к каждой зоне верхнего слоя стола. В каналах верхнего слоя выполнены вертикальные отверстия для перепуска разрежения из каналов нижнего слоя в каналы верхнего. Таких отверстий по 4 шт. на каждую зону. Впрочем чем больше их количество – тем лучше.

Подключить вакуумный стол к пылесосу проще всего с помощью повсеместно распространенного трубопровода, например канализационного (см. фото ниже). Это и дешевле, и технологично. На фото видно, что для подвода разрежения к станку использована труба канализационная диаметром 110 мм. Непосредственно к станку разрежение подводится шестью гофрошлангами диаметром 50 мм. Каждый гофрошланг пристыкован к вакуумному столу посредством вкрученного в стол штуцера. Все соединения герметично уплотнены либо стандартными уплотнениями, либо хомутами (желательно с применением герметика).

Нижний слой вакуумного стола

Подключение вакуумного стола к пылесосу

Перед сборкой стола все его каналы следует обработать клеем ПВА или грунтовкой, чтобы обеспечить непроницаемость МДФ для воздуха (МДФ действительно обладает неплохой воздухопрницаемостью). Верхний слой вакуумного стола прикручен к нижнему саморезами. Чтобы шляпки саморезов не мешали работе со столом, в его поверхности выполнены отверстия, в которые шляпки утапливаются. После сборки стола его поверхность следует обработать фрезой, чтобы обеспечить плоскостность поверхности.

Назначение и принцип работы

Для изготовления мебели очень широко используются мебельные фасады из-за следующих характеристик:

- большой выбор цветов;

- разнообразие форм;

- довольно низкая цена.

Эти фасады обычно изготавливают при помощи специального оборудования и главным инструментом является как раз вакуумный пресс. Он способен усаживать ПВХ плёнку на поверхность заготовки, которая состоит из МДФ.

Пресс состоит из нескольких элементов:

- Вакуумная камера и стол.

- Термомодуль.

Обычно камера имеет прямоугольную форму и изготовлена из жёсткого материала, который не сможет сжаться при искусственно созданном отрицательном давлении, возникающем внутри. Снаружи укладывается ПВХ плёнка, которая герметизируется по краям с помощью рамы.

Процесс усаживания плёнки состоит из нескольких этапов:

- Укладка заготовки на стол.

- Герметизация.

- Разогрев плёнки.

- Откачивание воздуха.

- Охлаждение.

- Вырезание заготовок и удаление излишней плёнки.

https://youtube.com/watch?v=Rako3iM8k34

Принцип работы и конструкция вакуумных столов

Основополагающим принципом работы вакуумного стола является создание безвоздушного пространства за счет откачивания воздуха из камеры, образованной рабочими камерами и деталью. Фактически на обрабатываемый материал воздействует не сам вакуум, образованный устройством, а атмосферное давление, которое обеспечивает прижимание заготовки к рабочей поверхности.

Сила воздействия различается в зависимости от типа и мощности насоса, установленного в механизм, но она не может превышать показатели давления атмосферы.

Существует несколько типов конструкций вакуумных рабочих поверхностей:

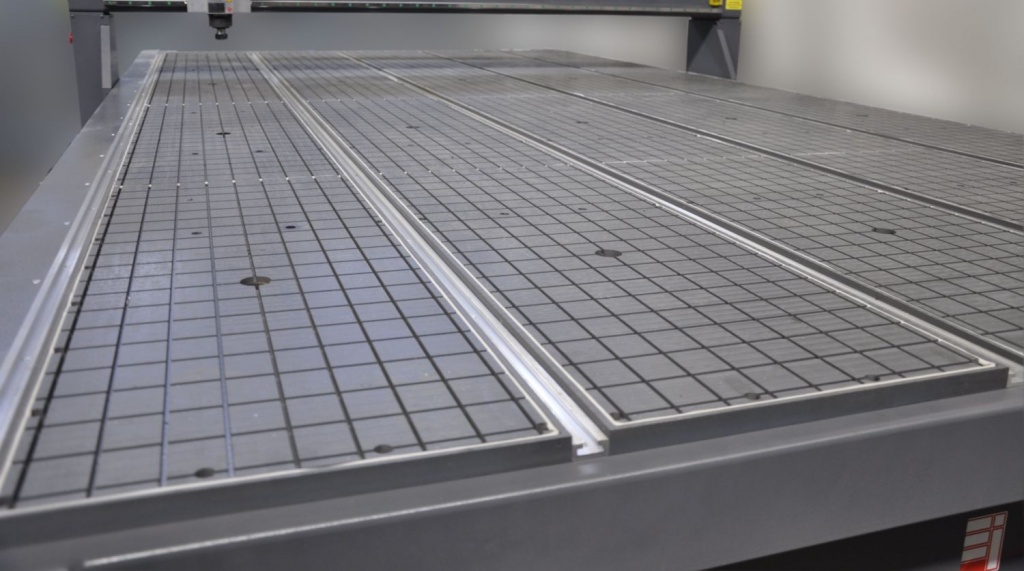

Решетчатые. Камеры здесь образуются продольными и поперечными канавками, нанесенными на рабочую поверхность и образующие при этом замкнутый контур. Если требуется фиксация деталей, которые обладают меньшим размером, чем площадь стола, используется специализированный уплотнитель, которые должен быть уложен в канавки по периметру зоны зажимания.

Желобковые (шлицевые). В таких столах предусматривается наличие только продольных борозд. Столы данного типа могут быть использованы для фиксации деталей небольшого размера с невысокими показателями тангенциальных усилий при обработке, например: сверления отверстий, нанесения гравировки и др. При работе обязательно наличие запирающих контуров.

Пористые. Конструктивной особенностью является наличие микропористых вставок, которые способствуют распределению усилий прижатия по всей площади обрабатываемой детали. Устройства позволяют фиксировать даже самые тонкие материалы (фольгу и др.)

VAC-MAT. Рабочее поле разделено на множество автономно действующих вакуумных камер, что позволяет выполнять сквозное сверление, фрезеровку и т. д. Такие вставки быстро изнашиваются и являются расходным материалом.

FLIP-POD. Конструкция стола предполагает наличие множества присосок с высоким разрежением. Она предназначена для фиксации заготовок, обладающих высокой массой и неровной поверхностью.

Основные узлы станка вакуумного формирования

Среди основных узлов, которые могут входить в комплект станка можно выделить:

- насосный узел или как его еще называют вакуумная система, обеспечивающая откачку воздуха из камеры и создание в ней перепада давления;

- нагнетающие воздух вентиляторы, которые обеспечивают равномерный нагрев и охлаждение пластиковой заготовки;

- электрические тэны (нагреватели), которые обеспечивают необходимую для работы температуру заготовки;

- прижимной узел состоящий из системы рам, для придания заготовки необходимой формы;

- подставка станка;

- станина, на которой располагается вакуумная камера;

- герметичная камера для процесса вакуумирования;

- компрессор, откачивания воздуха из камеры;

- система датчиков и регуляторов, для изменения параметров нагрева матрицы, проведения контроля за режимами вакуумирования и обработки заготовки.

Для проведения процесса вакуумного формирования, необходимым элементом является наличие специальной матрицы, на основе которой производится изделие. Такая матрица делается по размерам и форме необходимого для изготовления изделия. Ее материалом служат специальные термоустойчивые и прочные составы, которые позволяют проводить работу по вакуумированию, не один раз.

В зависимости от степени автоматизации процесса вакуумного формирования, такие станки могут оснащаться различным дополнительным оборудованием таким как:

- система управления панелью нагрева заготовки;

- датчиками защищающими заготовку от провисания;

- система управления растяжением заготовки (куполом установки);

- система управления механизмом изменение уровня стола и аварийными линиями концевых герконовых датчиков с возможностью отключения систем;

- датчик и регулятор времени проведения операций по формированию;

- датчик и регулятор времени проведения операций по охлаждению заготовки;

- системой управления процесса «отстрела» заготовки от матрицы;

- система приключения с автоматического на полуавтоматический режим работы.

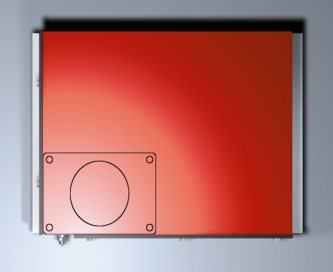

Вакуумные столы FLIP-POD

Вакуумные столы FLIP-POD были разработаны для закрепления крупных заготовок. Зажим с помощью данной системы позволяет производить обработку торцевых поверхностей заготовок за счет вакуумных присосов (элементов FP).

Каждый вакуумный элемент FP работает как самостоятельный клапан. Когда элемент перевернут в положение присосом вверх, происходит включение его в вакуумный канал (рабочее положение), в положении присосом вниз элемент FP занимает свое место внутри стола и выключает подачу вакуума. Элементы FP, регулируемые по высоте, позволяют расширить номенклатуру закрепляемых заготовок.

Размеры плат и расположение элементов FP выбираются на основании данных по столу станка и выполняемой на нем задаче. Существуют различные виды дополнительных элементов для базирования заготовок. Вакуумный стол может крепиться к столу станка при помощи боковых прижимов либо непосредственно через специальные крепежные отверстия.

|

|

|

|

|

|

|

|

|

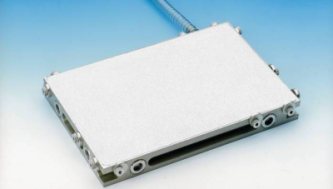

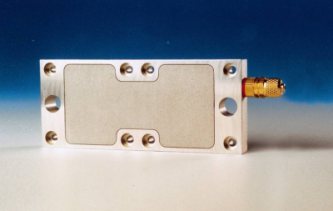

Вакуумные столы из пористых материалов предназначены для обработки без использования СОЖ тонких листовых материалов вплоть до фольги. Однородная пористая структура рабочей поверхности вакуумных столов образует площадь, в пределах которой можно выставить по упорам и закрепить заготовку без дополнительных операций по переналадке стола на данную форму детали. Заготовка может быть любой конфигурации. Прижимающее усилие в этом случае будет зависеть от суммарной площади контактной поверхности заготовки и платы, а также от качества обработки базовой поверхности заготовки.

Пористые блоки столов выполнены из различных материалов, разных по структуре и свойствам (спрессованные материалы с однородной пористой структурой и спеченные металлы: бронза, сталь, алюминий). Подбор материала выполняется специалистами на основе данных об обрабатываемых заготовках. Возможно выполнение вакуумных плат с допуском рабочей поверхности по плоскости 5 мкр. Платы могут быть выполнены по заданному размеру или в виде объединяемых модулей. Пористые материалы могут поставляться отдельно в виде блоков максимального размера 500х500х400 мм. При необходимости получения большего размера блоки могут склеиваться в листы. После склеивания листы подвергаются вторичной механической обработке для получения требуемой точности поверхности.

Данный тип плат хорошо зарекомендовал себя при проведении высокоточной гравировки тонких пластин и закреплении фольги при производстве и сборке печатных плат, солнечных батарей и радиоэлектронных компонентов. Фольга надежно закрепляется, расправляясь на рабочей поверхности платы с допуском по плоскости до 2 мкр.

|

|

|

|

|

|

|

|

Важные нюансы

- В качестве источника вакуума можно использовать специальный генератор вакуума. Он выглядит как маленькая коробочка с отверстием для выхода воздуха и для входа вакуума. Также для устройств такого типа должен устанавливаться индикатор для измерения показателей вакуума.

- Эжектор и уровень его производительности зависит от скорости и объемов воздуха, которые пролетают мимо него. Именно поэтому, он мало в чем выигрывает по сравнению с обычным вакуумным насосом. Ведь для создания качественного вакуума следует использовать и качественный компрессор. Дело в том, что для крепления большой детали по всей площади стола хватит и довольно слабого компрессора, но для фиксации небольшой пластинки, надо использовать более мощный агрегат.

- Обычный промышленный пылесос слабо подходит для создания вакуумных фиксаторов, поскольку не слишком приспособлен для работы с полностью закрытым шлангом. Именно поэтому рекомендуется применять специальный вакуумный насос.

Доброго дня мозгоремесленники

! Понадобился как-то нашей команде стол вакуумной формовки для создания разнообразныхсамоделок , но в продаже крупногабаритного стола не оказалось. Недолго думая мы сделали егосами своими руками !

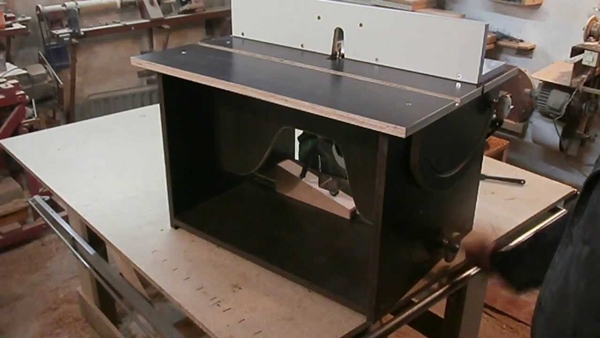

Шаг 1: Коробка стола

Вакуумный стол это, по сути, полая коробка с множеством небольших отверстий, через которые откачивается воздух из рабочего пространства. Для создания этой коробки мы выбрали МДФ, но подойдет любой прочный листовой материал. Итак, из МДФ создаем короб стола и в лицевой панели сверлим маленькие отверстия, можно на станке, а можно как мы обычной мозгодрелью

К коробу крепим ножки, и устанавливаем перегородки с большими отверстиями, около 7.5см. Эти перегородки будут держать плоскость стола, и не будут позволять ей прогибаться.

Шаг 2: Источник тепла

Изначально мы планировали использовать нихромовую проволоку в качестве нагревателя, но это достаточно дорого, да и труднодоступно. Поэтому мы остановились на галогеновых лампах GU10, которые дают мало света, но вот тепла дают достаточно.

В металлическом листе высверливаем отверстия под керамические патроны ламп и устанавливаем эти патроны. Далее для простоты монтажа цепи, чтобы уменьшить количество пайки, создаем из печатных плат токопроводящие дорожки, монтируем их, а уже дорожки спаиваем в цепь. Для этой панели с лампами из МДФ делаем короб со съемной мозгокрышкой

для обслуживания, и соответственно помещаем световую панель в этот короб.

Шаг 3: Управление

Выбранный нами вариант источника тепла позволяет нагревать не только весь стол, но и если нужно, только некоторые его участки при формовании небольших поделок. Конечно подключение ламп при этом становиться более сложным.

Блок управления столом состоит из нескольких элементов:

- Передняя панель на которой установлены буквенно-цифровой ЖК-дисплей, светодиодная индикация каждого нагревательного ряда, ключ включения стола, кнопка аварийной остановки работы стола, и включатели режимов работы стола.

- Плата микроконтроллера ATmega644, который работает с прошивкой, написанной на С. К этой плате подключаются датчик температуры в столе, датчик давления, ЖК-дисплей, включатели режимов с передней панели, а также реле управления мощностью нагревателей (линиями лампочек).

- Плата контроллера переменного тока, которая синхронизирует сигнал от микроконтроллера, симистор и линию переменного тока.

- Плата с реле, которая состоит из 6-ти электромеханических реле, управляемых микроконтроллером. Одна из реле включает вентилятор, а остальные линии нагревателей.

- Плата реле нейтрали, которая состоит из 7 реле, управляемых микроконтроллером и подключающие линии нагревателей к нейтральному проводу, а также датчик температуры в пространстве стола.

- Симистор, состящий из двух оптоизолированных тиристорных твердотельных реле, рассчитанный на 20А, 240В, который регулирует вентилятор и нагрев пространства стола.

Шаг 4: Установка опор

На наш короб стола поделки

, а он, кстати, размером 600х900мм, монтируем опоры для панели нагревателей и устанавливаем саму панель с лампами. Так же делаем рамку для пластика и вставляем ее в опоры на подшипники, места соединения короба стола и рамки уплотняем изоляционной пористой лентой.

Шаг 5: Вакуумный вентилятор

К нижней стороне короба мозгостола

крепим источник вакуума, попросту вентилятор. Для своего вакуумного вентилятора мы сделали дополнительную пластину из МДФ и с ее помощью, а так же с помощью неопреновых прокладок, установили его.

Этапы изготовления стола

Перед началом покупки материала, определяются с местом в мастерской для будущей установки. Когда будущая конструкция будет использоваться изредка, то выбирают именно портативные столы. Но если в столярной мастерской много места, то широкий фрезерный стол, удобный для обработки досок или панелей в 2 метра – это производительно.

Изготовление станины и столешницы

Под станиной подразумевают каркас с опорой, но который и ставится сама столешница. Станину принято собирать из того, что не жалко. Особых предпочтений нет. Нужно добиться жесткости и устойчивости.

Перед сборкой каркаса желательно позаботиться об удобстве оператора. Обычно нижняя часть станины углубляется на 10-20 см от самой крышки. Так комфортнее, а поэтому безопаснее.

Если изучить чертежи и особенности конструкции, то не трудно под старый фрезер подогнать удобный столярный верстак. Помним, что от работы станка идет вибрация, поэтому рассматриваем такой вариант в том случае, если верстак стоит крепко.

Принято же именно для самоделок применять надежный, устойчивый, неподвижный каркас, и именно его желательно варить из профиля, так как вся нагрузка передается в основание. Подходит:

- Стальная труба.

- Уголок (обрезки).

- Швеллер.

Уже потом деревянный брус и ДСП.

Недорого собрать фрезерный стол для периодического использования из профильной трубы 25х25 или 40х20. При помощи УШМ разрезают профиль на 4 ножки, прямоугольник (раму) и нижние связующие части. Все это строго по размерам.

Затем профиль сваривают в каркас, дополняя конструкцию трубой. Последняя необходима для параллельного упора. 4-6 ножек обязательно нужно обрамить профилем, либо уголком. Но это после установки самой крышки стола. Плюс металлический каркас дает возможность заранее приварить ограничитель для электрооборудования.

Особенности конструкции и принцип работы

Вакуум – термин, характеризующий область разрежения, которая формируется между вакуумным столом и закрепленной на нем заготовкой. По факту на деталь действует не вакуум, а атмосферное давление. Оно прижимает заготовку к поверхности стола.

Сила вакуума может отличаться в зависимости от мощности установленного насоса, но она никогда не будет больше атмосферного давления. На данный момент существует несколько разновидностей вакуумных столов.

Решетчатый

Это приспособление создает замкнутый контур для рабочей заготовки. Канавки на рабочей стороне выполнены в виде решеток. Подходит для несквозной обработки деталей. Решетчатый стол включает в себя плиту из алюминиевого сплава с решеткой из канавок на рабочей стороне, а также специальное отверстие для откачки воздуха из-под детали и разряжения.

Поворотный для ЧПУ

По принципу работы не отличается от предыдущей модели, но устроен так, что может поворачиваться. Это значительно ускоряет и упрощает рабочий процесс. Вакуумный шланг есть возможность подключить как в центральной части плиты, так и с ее торца.

Это позволяет на обрабатываемой поверхности делать вертикальные, поперечные и продольные движения. Также такая модель плиты может создать нужный угол наклона. это позволяет работать с круглой или спиралевидной болванкой в разных плоскостях.

Шлицевый

Этот стол необходим для работы с мелкими болванками, а также с деталями, которые имеют множество отверстий. Отличается данный стол повышенным коэффициентом трения, что и создает высокое вакуумное усилие. Это позволяет снизить возможность сдвига болванки в процессе работы и повышает точность ее обработки.

С пористыми вставками

Плита данного стола рассчитана на болванку любой формы и размера. Сила закрепления зависит от площади обрабатываемой поверхности. Пористые блоки плиты могут быть изготовлены из алюминия, стали или бронзы и позволяют не использовать в процессе работы фольгу или другой тонкий материал. Также нет необходимости перенастраивать стол при изменении вида работ.

Вакуумный стол для ЧПУ своими руками – Справочник металлиста

Для работы на фрезеровочном станке с ЧПУ с деталями больших размеров необходим большой вакуумный стол. Такое оборудование очень дорогое в связи со сложностью транспортировки и не всегда подходит для определенных задач, но можно сконструировать стол самостоятельно, под индивидуальный размер и потребности.

Вакуумные столы для ЧПУ предназначены для станков фрезерной работы с крупными листами дерева или металла. Большинство станков с ЧПУ используют криволинейную обработку. Для работы на фрезерных станках нужна поверхность, которая надежно фиксирует обрабатываемые детали.

Вакуумный стол прижимает изделия к поверхности, не давая им перемещаться, делая работу на фрезерном станке более точной, комфортной. Кроме того, полноценное оборудование обеспечивает нагрев до нужной температуры.

Довольно часто фрезерные станки с ЧПУ идут в комплекте с вакуумным столом, однако при его отсутствии или недостаточно большом размере требуется другой прибор. В этом случае можно купить подержанное устройство сомнительного качества или изготовить его самостоятельно.

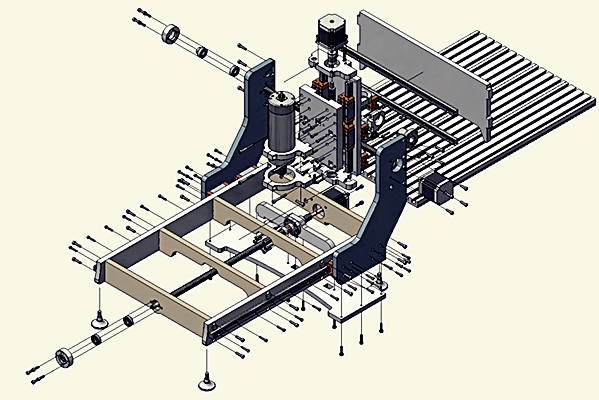

Особенности выбора конструкции фрезера

Возможности современного оборудования с ЧПУ огромны. Но, ни один станок не является универсальным. Каждая модель имеет свои особенности и предпочтительную область применения. Перед выбором конкретной конструкции, следует четко определить, для чего будет использоваться станок. Попытка совместить все в одном, приведет к большим материальным и физическим затратам, без гарантии результата.

Сегодня выделяют два направления конструирования настольных фрезеров. Первое, самое простое, ориентировано на обработку дерева, пластмассы и других мягких заготовок. Такие станки не предъявляют высоких требований к конструкционным материалам, отличаются простотой и низкой стоимостью. Они доступны для самостоятельного изготовления, без применения дополнительного оборудования. Металлические изделия на таких устройствах обычно не фрезеруются. В редких случаях точатся только мягкие цветные металлы с небольшой подачей.

Второе направление фрезеров ориентировано работу с металлическими заготовками. Эти станки обладают значительной массой и состоят из деталей, выполнить которые можно только с использованием серьезного станочного парка.

Вторым по важности, параметром станка выступают размеры обрабатываемых деталей. Новичкам сразу хочется крупногабаритное поле, на котором они смогут делать все, что захотят. Но чем больше станок, тем больше технических проблем придется решать при его конструировании

Да и стоимость его будет не самой оптимальной. Если нет конкретных задач для большого станка, то рекомендуется в первом проекте ограничиться полем обработки размером в стандартный бумажный лист А4. Максимум можно выбрать А3

Но чем больше станок, тем больше технических проблем придется решать при его конструировании. Да и стоимость его будет не самой оптимальной. Если нет конкретных задач для большого станка, то рекомендуется в первом проекте ограничиться полем обработки размером в стандартный бумажный лист А4. Максимум можно выбрать А3.

Этапы изготовления

После подготовки всех инструментов и комплектующих, а также изучения чертежей и принципа устройства оборудования, можно начинать сбору стола своими руками.

Выравнивание заготовки

Чтобы обрабатываемые детали при работе не копировали неровности плиты, изначально стол должен быть идеально ровный. Поэтому подготовленный лист металла следует выровнять. Достаточно сделать 1–2 прохода спиральной фрезой до полного касания. Диаметр фрезы – 20 мм.

Мастерим рабочую поверхность и короба

На первом этапе необходимо создать рабочую поверхность. В заготовленном и выровненном листе необходимо в шахматном порядке с использованием дрели сделать аккуратные отверстия. Тыльная сторона листа предназначена для примыкания к насосу.

Чтобы конструкция была более надежной на рабочую поверхность обязательно установить перегородки. Их основная функция – защищать будущий стол от деформации во время работы.

Нарезка канавок своими руками

Канавки следует нарезать в соответствии с выбранной схемой. Уплотняющий шнур обязательно заказать заранее и уже в зависимости от его диаметра нарезать канавки. Для начала глубину канавок лучше сделать 2.5 -2.7 мм. При необходимости можно увеличить. В рабочем состоянии шнур не должен выступать над поверхностью, иначе могут быть потери вакуума.

Изготовление трассы

Понадобится ПВХ труба диаметром 25 или 32 мм. В покупном оборудовании предусмотрены сквозные отверстия, через которые патрубки проводятся к контуру. При сплошной рабочей поверхности придется делать плиту из двух частей, герметизировать стык и трассу подавать с торца.

Для каждой ветви понадобится отдельный шаровой вентиль, при помощи которого в процессе работы можно задействовать только те зоны, которые необходимы.

Сверление отверстий

Отверстия в плите имеют разное назначение. Также различается и количество разных отверстий:

- на каждой зоне по 1 отверстию для подвода вакуума на пересечение канавок;

- по центрам квадратов, чтобы закрепить к штатному столу, а количество будет напрямую зависеть от жесткости плиты;

- чтобы зафиксировать заготовку с торцов – отверстия в центре квадратов.

Выбор насоса

Это главная деталь во всей конструкции и выбору насоса необходимо уделить особое внимание. Если сама плита сделана по определенному образцу, то можно посмотреть, какой насос стоит в оригинале

Если такой возможности нет, то придется подбирать оборудование экспериментальным методом.

Наиболее дешевым вариантом для стола, изготовленного своими руками, станут вихревые воздуходувки. Их преимущества: не требуют отключения при достижении максимального порога разряжения, небольшой размер, простота при монтаже.

Блок управления

Это электронная часть стола, которая необходима для регулировки нагрева рабочей зоны. В итоге заготовки более надежно фиксируются. Блок управления имеет несколько видов реализации и какой конкретно подходит во многом зависит от ЧПУ станка, к которому мастерится стол.

Использование зон

Если у вас есть стол большего размера, и вы разделяете камеру статического давления на отдельные зоны, вам понадобится способ их деления и включать и выключать разные зоны. Лучшее решение — это простая 2-дюймовая ПВХ труба из любого строительного магазина. Используйте шаровые краны, чтобы контролировать различные зоны, и добавьте в систему манометр, чтобы вы могли оптимизировать воздушный поток и давление вакуума.

Вакуумная сантехника

При прокладке водопровода избегайте множества крутых поворотов, так как это может привести к ограничению доступа воздуха и снижению производительности. Используйте Y-образные соединители вместо тройников и совместите все расположенные под углом порты, чтобы поток проходил в том же направлении, что и воздух.

Если вы обнаружите, что не получаете достаточной отдачи от двигателя, вы можете добавить второй, удвоив мощность.

Перемещение частей

Если вы беспокоитесь о смещении деталей при прорезании всего материала, вот небольшая хитрость. На первом проходе оставьте тонкий кусок материала (он же «луковая кожура») внизу разреза, чтобы удерживать разрезы на месте, пока режется остальная часть. Это будет поддерживать сильный вакуум, чтобы ваши ранее обработанные детали не сдвигались.

Как только большая часть материала будет удалена, вернитесь и выполните последний проход, чтобы прорезать полностью. Ваши первые резы значительно снизили силу резания и трение (которые уменьшаются с глубиной резания из-за небольшого количества оставшегося материала), поэтому вероятность смещения ваших деталей гораздо меньше

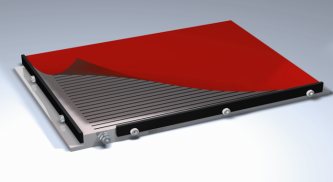

Вакуумные желобковые столы

Данный вид вакуумных столов предназначен для закрепления заготовок с малой контактной площадью (мелкие изделия, заготовки с большим количеством отверстий и окон). Использование плоских матов, обладающих высоким коэффициентом трения, позволяет создавать дополнительное усилие от сдвига заготовки относительно плоскости закрепления.

На плиту укладывается плоский мат, в котором выбиваются отверстия, расположенные под опорной поверхностью заготовки, как показано на рисунках. При закреплении заготовка плотно прижимается к мату. На этих столах также как и на столах VAC-MAT возможна сквозная обработка заготовок. После перфорации, мат будет являться шаблоном для закрепления и обработки однотипных деталей.

|

|

|

|

|

|

|

|

|

Порядок изготовления

Чтобы сделать работоспособный вакуумный стол своими руками, потребуется только найти заготовку соответствующего размера. Оборудование для этого у вас уже есть – это портальный фрезерный станок. Предлагаем рассмотреть самодельный вакуумный стол решетчатого типа как наиболее простой в изготовлении. В перспективе можно купить адаптер-плату и работать с полимерными матами VAC-MAT.

Проектирование и выбор заготовки

Чтобы сделать вакуумный стол для ЧПУ своими руками, чертежи придется разрабатывать самостоятельно, производитель станка вряд ли поделится ими. Однако основные размеры все же можно взять из каталогов. За образец можно взять любой из продуктов компании Witte Barskamp KG, которая изготавливает вакуумные столы для фрезерных станков с ЧПУ.

Они делают решетчатые плиты с шагом сетки 12,5 мм, шириной канавки 4 мм, толщиной 32,5, 38 и 48 мм. Ширина от края плиты до оси первой канавки составляет полшага (6,25 мм). Горизонтальные размеры можно выбирать произвольно, исходя из габаритов обрабатываемых деталей.

Производитель предлагает модульные плиты, однако владельцы фрезерных станков предпочитают делать цельные конструкции с несколькими вакуумными зонами (замкнутыми контурами).

В качестве самых бюджетных материалов используется фанера 16-20 мм или ламинированные листы ДСП. Если нет финансовых ограничений, можно приобрести текстолитовую или дюралевую плиту (Д16Т, Д16АТ) 8-12 мм.

Выравнивание заготовки

Первоначально заготовку для вакуумного стола ЧПУ необходимо сделать идеально плоской, чтобы впоследствии обрабатываемые детали не копировали неровности при зажатии. Для этого по обеим поверхностям нужно сделать 1-2 прохода чистовой спиральной фрезой диаметром 20 мм до полного касания.

Нарезка канавок

Канавки фрезеруют в соответствии с выбранной схемой. Ширина канавки должна соответствовать диаметру уплотняющего шнура, поэтому его лучше заказать заранее. Что касается глубины, то здесь придется экспериментировать: сделать глубину 2,5-2,7 мм, а затем при необходимости углубить. В зависимости от жесткости и пористости уплотнения сжимаются по-разному.

Нужно добиться, чтобы в рабочем состоянии шнур не выступал над рабочей поверхностью, при этом не было потерь вакуума.

Изготовление трассы

Для изготовления вакуумной трассы подойдет ПВХ-труба диаметром 25 или 32 мм, и если в штатном столе предусмотрены сквозные отверстия, патрубки подводятся через них снизу (к каждому контуру). Если рабочий стол сплошной, то вакуумную плиту придется делать из двух частей (в виде бутерброда), герметизировать стык и подавать трассу с торца.

На каждую ветвь вакуум-провода стоит установить шаровой вентиль, чтобы задействовать только те зоны, на которые попадает заготовка. Трасса соединяется в единый коллектор и подключается к вакуумному насосу.

Сверление отверстий

В плите необходимо сделать отверстия следующего назначения:

- Для подвода вакуума по 1 для каждой зоны — на пересечении канавок.

- Для крепления к штатному столу — по центрам выступающих квадратов. Количество отверстий нужно выбирать исходя из жесткости вакуумной плиты. Если она дюралевая, можно обойтись без сверления, а крепить только края. Отверстия должны быть потайными: чтобы гайка полностью утопала. Зажимной винт также не должен выступать над поверхностью.

- Для фиксации заготовки с торцов — по центрам квадратов. В эти отверстия нужно запрессовать гайки (снизу). В дюралевом столе просто нарезают резьбу. При обработке заготовки небольшой площади усилия прижатия часто бывает недостаточно для надежного удержания. Чтобы предотвратить сдвиг, ее фиксируют планками с пазовыми отверстиями.

Посмотреть конструкции дополнительного крепежа можно на сайтах производителей оснастки для станков.

Выбор насоса

Чтобы сделанный своими руками вакуумный стол работал не хуже «заводского», этому вопросу нужно уделить максимум внимания. Если сетка в плите сделана точно по образцу, достаточно посмотреть, какой насос рекомендует производитель «оригинала». В противном случае придется экспериментировать или заказывать расчет.

При выборе исполнения насоса стоит обратить внимание на вихревые воздуходувки. Это наиболее бюджетное оборудование, в котором кроме как подшипников нет других изнашивающихся элементов

Оно не требует обязательного отключения при достижении максимального разрежения, отличается компактностью и простотой в установке.

Один из важных этапов конструирования, который не был упомянут в статье, — это составление сметы расходов. Однако именно по окончании работы над сметой можно точно решить, попробовать собрать вакуумный стол для ЧПУ своими руками или же проще и выгоднее выйдет заказать готовое изделие.