Содержание

Какие гальванические покрытия для вас сделает ?

— покрытие цинком (цинкование) – придает изделиям блеск и предотвращает образование ржавчины;

— покрытие никелем (никелирование) делает металлическую деталь устойчивой к внешним воздействиям;

— покрытие медью (омеднение), которое мы делаем по предварительному заказу, формирует для деталей прочную защитную пленку;

— покрытие золотом или серебром (золочение и серебрение), которое осуществляется по особому заказу достаточного объема, обеспечит сочетание предельно дорогого внешнего вида и надежной защиты от коррозии;

— покрытие хромом (хромирование) качественно повышает эстетику изделий, при этом делая их более прочными и увеличивая защиту от агрессивных внешних сред;

— покрытие латунью (латунирование) придает изделиям стильный декоративный вид;

— травление снимает с изделия поверхностный слой, что позволяет убрать окислы и ржавчину и обнаружить внутренние дефекты. Процедура становится отличной подготовкой к нанесению финишного покрытия;

— гальваника алюминия создает гальваническое покрытие на этом непростом в обработке материале и решает сложности, связанные с его поверхностной оксидной пленкой.

Специалисты проводят все нужные операции, грамотно подбирая режим электролитического процесса под условия заказа.

Основные неполадки и дефекты при латунировании.

Гальванопокрытие сплавом медь — цинк (латунь). Латунирование.

Сплав

медь — цинк (латунь). Покрытия представляют собой сплав,

содержащий 50 — 80% меди. Они характеризуются хорошим

сцеплением с металлами и резиной и применяются в качестве основного

покрытия в декоративных целях и при обрезинивании стальных изделий, а

также в качестве подслоя при никелировании деталей из алюминия и его

сплавов. Цвет латунных покрытий от розоватого до серо-зеленого или

золотистого.

Латунирование ведут из следующих электролитов (в г/л):

CuCN

8-14

ZnO

4-6

NaCN

(свободный) 8 — 12

Na2SO4 5

Режим

электролиза: температура 15-25°С, iк = 0,3 ÷

0,5 А/дм2, рН = 10 ÷ 11, аноды — из латуни

марки Л68, скорость осаждения 7 — 8 мкм/ч при iк =

0,5 А/дм2.

Медь

сернокислая 4,5 — 6,0

Натрий

пирофосфорнокислый 50 — 60

Натрий

углекислый 30 — 40

Кислота

борная 4-5

Режим

электролиза: температура 20 ± 5°С, iк= 0,8 ÷

1,2 А/дм2, рН = 9,5, Sк:Sа=1:2,

аноды — из латуни Л68.

Основные

неполадки и дефекты при латунировании:

1)

покрытия красного цвета при занижении iк, завышении

температуры, а также при занижении содержания цинка или NaCN

(свободный) в электролите;

2)

покрытия светло-желтого цвета при высоких значениях iк,

низкой температуре, повышенном содержании NaCN или понижении

концентрации меди в электролите;

3)

вздутия и отслаивание покрытий при избытке свободного циана, высоких

значениях iк или плохой подготовке деталей под покрытие;

4)

пассивация латунных анодов и прекращение их растворения при высоких

значениях iк или низкой концентрации пирофосфата в

электролите.

Для

осаждения латуней с малым содержанием цинка (<=30%) применяют

электролит (в г/л):

CuCN

14-18

Zn(CN)2 7-8

NaCN

(свободный) 4-10

Режим

электролиза: температура 20±5°С, рН = 10 ÷ 11, iк = 0,2 ÷0,5 А/дм2, аноды — из латуни

Л70.

Томпак

(латунь, содержащая 90% Cu) на стальные детали наносят из электролита

(в г/л):

Cu

(в виде металла) 30

Zn

(в виде металла) 4

KCN

(свободный) 11

Сегнетова

соль 45

Режим

электролиза: температура электролита 50°С, iк = 0,3 ÷

0,5 А/дм2, аноды — из латуни, содержащей 90% Cu.

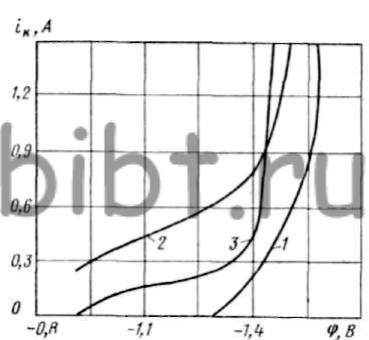

При

осаждении томпака (рис. 49) наибольшее смещение потенциала происходит

при iк = 0,3 ÷ 0,4 А/дм2. При меньших

значениях iк совместное выделение меди и цинка на катоде

затрудняется, при более высоких значениях начинается выделение

водорода.

Рис.

49. Кривые катодной поляризации меди, цинка и Cu — Zn при 30 °С

в цианистом электролите: 1 — 30 г/л Cu и и 10 г/л NaCN; 2-10

г/л Zn и 10 г/л NaCN; 3 — 30 г/л Cu; 30 г/л Zn и 10 г/л NaCN

Блестящее

латунирование ведут в этилендиаминовом электролите (в г/л):

CuSO4•5H2O

20-25

ZnSO4•7H2O

40-45

Na2SO4 •10H2O 10-15

(NH4)2•SO4 40-45

CdSO4•7H2O

2

Желатина

0,5

Этилендиамин

(20%-ный), мл/л 150

Дисульфонафталиновая

кислота 1

Режим

электролиза: температура электролита 20±5°С, рН = 8,0÷

8,3, iк = 0,75 ÷ 1,25 А/дм2. Электролит

обеспечивает получение зеркально-блестящих покрытий толщиной 15 —

20 мкм.

Список литературы

. Справочник по гальванопокрытиям в машиностроении, 1979.

Гальваника в домашних условиях

При небольших затратах времени и усилий можно обработать металлическую поверхность гальваникой в домашних условиях. Это производится такими путями:

- Совместно с ионным электролитом.

- С муриевой кислотой.

- С совместимыми металлами.

С ионным электролитом

При домашней гальванизации необходимо заранее оценить, какую реакцию ожидается получить. Это влияет на тип материала для анода и состав раствора электролита.

Необходимо оценить состав раствора электролита.

Атомы, которые постепенно присоединяются к образцу, должны присутствовать в рабочей смеси. Поэтому для получения красивого серебряного или золотого покрытия в электролит нужно включить соответствующие примеси.

С муриевой кислотой

Этот компонент является соляным веществом с формулой HCI. Обработка с применением такой смеси выглядит так:

- К источникам питания подключается отрезок меди и стальной образец с соблюдением полярности.

- В резервуар погружается электролит, созданный на основе воды и соляной кислоты, смешанных в пропорции 5:1.

- 2 элемента опускаются в смесь, а зажим на образце соединяется с местом гальванизации.

- Состав периодически размешивается. Это необходимо для поддержания равномерности слоя.

С различными металлами

Разные способы обработки одного типа металла другим посредством электрохимической реакции реализуются на одном станке в домашних условиях. Чтобы провести такие работы, необходимо определиться с технологией гальванизации и видом материала для нанесения защитного слоя.

Способы обработки металла реализуются в домашних условиях.

Меры предосторожности

Поскольку электролит является токсичным и опасным веществом, при любых домашних работах с ним нужно соблюдать ряд мер предосторожности. Опасность для организма представляют вредные пары, выделяющиеся при нагреве рабочей смеси и его химических реакциях

Кроме того, во время гальванизации есть риск поражения электрическим током, особенно если схема не заземлена. Под воздействием высоких температур пластиковые ванны подвергаются повреждениям.

Состав и свойства осадков химического никеля.

Покрытия, полученные при химическом никелировании, имеют слоистую аморфную структуру. Содержание фосфора в покрытии 3-8% для щелочных и 8-10 % для кислых растворов. С ростом кислотности раствора содержание Р в осадке возрастает. Иногда можно получать осадки с содержанием фосфора до 15%.

Термообработка сильно меняет свойства осадка. На стальных деталей она производится при температуре 300-400 °С, алюминиевых — при 275-280 °С, а деталей из дюраля — при 375-385 °С. Время выдержки во всех случаях 1 ч. Структурные превращения в покрытиях сопровождаются выделением тепла и изменением объема, поэтому при очень быстром нагреве возможно разрушение покрытий.

В каждом конкретном случае с учетом содержания фосфора в покрытии и путем подбора режима термообработки можно добиться заданных характеристик покрытия — механических, защитных, антифрикционных. Таким образом, осаждение сплава Ni-Р позволяет создать широкий спектр функциональных покрытий при хороших антифрикционных свойствах, что невозможно при осаждении чистого никеля.

Исходное Ni-Р покрытие имеет слоистую структуру. При этом в осадке возникают внутренние напряжения, что приводит к повышенной хрупкости покрытия и, иногда, его недостаточному сцеплению с основой. Термообработка при 500-600о С полностью устраняет слоистость. Внутренние напряжения в покрытии резко снижаются. Одновременно повышается пластичность осадка, снижается хрупкость, улучшается его сцепление с основой. Это связано с образованием равномерной мелкокристаллической структуры, удалением частиц газа из приграничного слоя и заполнением появившихся пустот частицами металла.

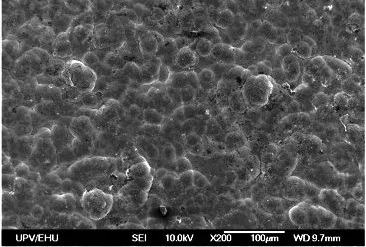

Микроизображение химического никелевого покрытия с толщиной 20 мкм, осажденное на алюминиевую подложку, приведено на рисунке 4.

Рисунок 4 — Микроизображение химического никелевого покрытия на алюминии, полученное в режиме топографического контраста.

Одна из важнейших эксплуатационных характеристик Ni-Р покрытий — микротвердость. В свежеосажденном покрытии она превышает микротвердость чистого никеля в 1,5-2 раза и составляет 4500-5000 МПа. Термическая обработка позволяет повысить микротвердость покрытий до 8400-11800 МПа. Подобным же образом термообработка может улучшить и другие механические характеристики — предел прочности, антифрикционные свойства и др., а также снизить пористость осадка, т.е. улучшить защитные характеристики.

Свежеосажденный сплав представляет собой твердый раствор замещения Р в гексагональном a-Ni с сильным искажением периодичности решетки. В результате нагрева происходит распад твердого раствора с образованием равновесной двухфазной эвтектической системы, состоящей из Ni с небольшим содержанием фосфора и интерметаллического соединения фосфида Ni3Р.

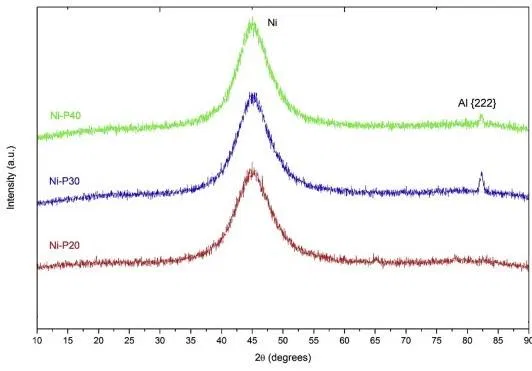

Рентгенограммы покрытий Ni-P с содержанием фосфора 10-12 %масс. представлены на рисунке 5.

Рисунок 5 — Рентгенограммы покрытий Ni-P с содержанием фосфора 10-12 %масс. Толщина покрытия 20, 30, 40 мкм.

В случае образцов с толщиной 20, 30 и 40 мкм на рентгенограммах обнаруживается широкий пик на угле 2θ = 45,11°. Этот пик характерен для химического никель-фосфорного покрытия с содержанием фосфора >7%. Средние размеры кристаллов в таких покрытиях, рассчитанные по уравнению Шеррера при 2θ = 45,11°, меньше 2 нм. В этих условиях образцы не имеют достаточного количества унитарных клеточных повторений, чтобы рассматриваться как кристаллические материалы. Поэтому покрытия Ni-P — нанокристаллические образования.

Аналогичные результаты описаны в литературе для покрытий с содержанием фосфора более 10%. Так, имеются сведения, что химические покрытия Ni-P на Al-подложках, имеют нанокристаллическую структуру с кристаллитами 1,5 нм при содержании фосфора 10,2 %масс. и 10,03 %масс.

При снижении содержания Р ниже 7% или термообработке сплавов выше 350° С наблюдается значительное усиление отражения при 2θ = 45,11°, что свидетельствует о переходе структуры химникеля из нанокристаллической в кристаллическую. В этом переходе рентгенограммы выявили набор текстур, соответствующих гранецентрированной кубической решетке никеля, то есть плоскостям отражения Ni{111}, Ni{200} и Ni{220}, а также фазе Ni3P. Ширина пика при 2θ = 45,11° может быть связана с отражением Ni{111} (ICDD № 01-087-0712), таким образом, нанокристаллы могут быть текстурированы в {111}. Этот факт можно было бы подтвердить, подвергнув покрытие термообработке при 400° С и проверив появление других пиков при 2θ = 51,8° и 76,38°, соответствующих отражениям {200} и {220} соответственно (ICDD № 01-087-0712).

Сферы использования омеднения

Как правило, гальваническое омеднение может использоваться:

В декоративных целях. С учетом огромной популярности в нынешнее время старинных изделий из меди. Существуют методы искусственного состаривания изделий из стали;

В гальванопластике. Широко распространена в ювелирной сфере, среди сувенирной продукции, для изготовления барельефов и т.д;

В технической отрасли

Меднение металла очень важно в электротехнической области. Низкая стоимость меднения по сравнению с покрытиями из золота или серебра позволяет снизить расходы на изготовление электродов, электротехнических шин, контактов и других элементов из сталии свинца.

Меднение происходит вместе с нанесением других гальванических покрытий

- Если нужно нанести многослойное защитно-декоративное покрытие на слой стали. В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

- Во избежание цементации участка. Меднение свинца позволит избежать появления углероживания на стальных участках. Для нанесения медного слоя используют только те участки, на которых будет проводиться обработка резанием;

- При выполнении реставрационных и восстановительных работ. Данный метод наиболее часто используется для восстановления хромированных частей автомобилей и мотоциклов. Для этих целей наносится довольно толстый слой меди, порядка 100-250 мкм и более того, что позволяет закрыть все дефекты и повреждения металла для нанесения последующих покрытий;

Как правильно подготовить изделие к процедуре

После того как вы изготовили свой гальванический аппарат, нашли все необходимое оснащение и химические составляющие, можно приступать к такому важному процессу, как подготовка изделия, которое будет подвергаться гальванике. Важность такого процесса очень сложно переоценить, так как именно от качества его выполнения во многом зависит то, какими характеристиками будет обладать готовое покрытие

Гальваническое покрытие выделяет все недостатки поверхности, поэтому обрабатываемая деталь должна быть идеально подготовлена, то есть устранены все сколы, царапины и раковины

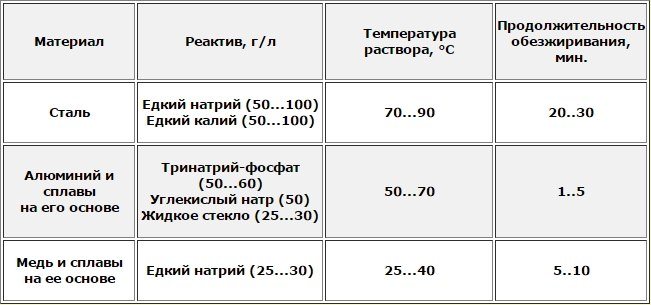

Для того чтобы обезжирить обрабатываемую поверхность перед гальваникой, можно использовать органические растворители в чистом виде или приготовить для этих целей специальный раствор. В частности, для эффективного обезжиривания стали или чугуна в домашних условиях готовят растворы, в состав которых входят едкий натр, жидкое стекло, карбонат натрия и фосфат натрия. Обезжиривание изделий из таких металлов выполняют в нагретом до 90° растворе. Цветные металлы можно эффективно обезжирить растворами, содержащими в своем составе хозяйственное мыло и фосфорнокислый натрий.

Составы щелочных обезжиривающих растворов

Чтобы получить качественное гальваническое покрытие как в домашних, так и в производственных условиях, с обрабатываемой поверхности необходимо также удалить окисную пленку, для чего используют специальные декапирующие растворы с серной или хлороводородной кислотой.

Процесс латунирования.

Латунирование – это нанесение на поверхность деталей сплава медь – цинк толщиной несколько мкм. При гальваническом латунировании сплав, как правило, содержит 60 – 70% меди. Цвет покрытия меняется в зависимости от состава: от золотисто-желтого до серо-зеленого. На воздухе покрытие быстро тускнеет, требуется защита лаком.

Стандартные потенциалы меди и цинка различаются более чем на 1В, поэтому сближение их значение для получения сплава возможно лишь в присутствии комплексообразователей(см.«Покрытие сплавом олово-никель»), которые уменьшают активность ионов меди в большей степени, чем активность цинка.

На практике для процесса латунирования применяют чаще всего цианистые электролиты. Медь в электролите латунирования образует более стойкий комплекс, который поляризуется в большей степени, кроме того, медь оказывает деполяризующее воздействие на цинк. В результате появляется возможность совместного осаждения меди и цинка – латунирования.

В процессе латунирования основное влияние на качество покрытий и их химический состав оказывает не соотношение солей осаждаемых металлов, а концентрация свободного цианида. При ее повышении в процессе латунирования осадок обогащается цинком.

Противоположное влияние на состав сплава при латунировании оказывает температура. При повышении температуры электролита в процессе латунирования на один градус увеличивается содержание меди в осадке на 1% и повышается выход по току.

При понижении температуры качество покрытия латунирования значительно ухудшается, они становятся хрупкими и шероховатыми.

Введение в электролит при латунировании небольшого количества 25%-ного аммиака позволяет улучшить внешний вид покрытий, стабилизировать химический состав в широком диапазоне плотностей тока и повысить выход по току.

Цианистый электролит латунирования для получения сплава М-Ц (70) содержит (г/л):

Цианистую медь (одновалентную) 35 – 55 Цианистый цинк 9 – 12 Цианистый натрий (свободный) 8 – 12 Натрий углекислый 10 – 30 Натрий сернокислый 5 – 10 Раствор (25%) аммиака 0,3 – 0,6 Плотность тока 0,3 – 1 А/дм 2 Температура 15 – 30 0 С Аноды — латунь Л70.

Во время процесса латунирования аноды могут покрываться белым или зеленым налетом, представляющим нерастворимые соли меди и цинка. Предотвратить их образование можно введением в электролит латунирования цианида натрия. Если налет плотный и покрывает всю поверхность, его следует удалить механически. Раздельные аноды применять не рекомендуется.

Корректировка электролита латунирования сводится к добавлению цианида натрия, реже цианидов меди и цинка. Повышение рН достигается введением в раствор карбоната натрия. В ванну регулярно вводят водный раствор аммиака.

Для замены вредных цианидных электролитов латунирования разработан пирофосфатный электролит латунирования состава, г/л:

Медь сернокислая 5-ти водная 4,8 – 6,2 Цинк сернокислый 7-ми водный 4,4 – 6,0 Натрий пирофосфорнокислый 10-ти водный 50 – 60 Щавелевая кислота 2-х водная 10 – 15 Борная кислота 4 – 5 Плотность тока 0,8 – 1,2 А/дм 2 Температура 15 – 30 0 С Аноды Л 70

Процесс латунирования применяется преимущественно для коррозионной защиты, создания промежуточного подслоя при никелировании или лужении стали, при декоративном хромировании. Латунирование используется также для обеспечения прочного сцепления стальных и алюминиевых деталей при горячем прессовании.

Процесс латунирования – один из способов повышения антифрикционных свойств титановых сплавов.

Источник

LiveStreet

Недавно обсуждали вопрос желтых (латунных/золотых/?) деталей на доспехах, что и повлекло к моим дальнейшим размышлениям. Как это делали тогда — расскажу варианты, также как сделать похожее сейчас — подскажу идеи.

Стоит отметить, что в большинстве случаев желтые детали доспехов скорее всего покрыты не золотом, а чем-то более дешевым. В пример приведу один музейный артефакт — перстень Папы Римского. Он был из латуни и всего лишь покрыт золотом, но не сделан из него целиком( а это какой атрибут важный, но миниатюрный, да еще церковного Иерарха!). Кстати, вот он:

https://www.metmuseum.org/toah/works-of-art/1989.79

Основная идея, что делать какие-то детали сразу из латуни не хорошо, т.к. она заметно слабее железа\стали, т.е. просто опасно, особенно если эта металлическая деталь несет основную защитную функцию, а не усиливает железо.

Для справки, латунь — это, в основном, сплав меди (более 60%) с цинком. Но могут быть и примеси из свинца, никеля и пр. По статистическим данным анализа Новгородских находок (https://www.bibliotekar.ru/rusNovgorod/81.htm Н. В. Ениосова, Р. А. Митоян, Т. Г. Сарачева, «Латуни среднвекового Новгорода»), латунь получалась путем плавления меди и каламина(минарал, содержащий цинк). В итоге медь «насыщалась» парами цинка и получался плав — латунь.

Из приведенной выше статьи мы получаем статистические данные о составе сплавов латуней (цинк до 28%), и чем выше его содержание — тем качественнее и дороже сплав, так как при дальнейшей переплавке «теряется от 1 до 10% цинка», что ведет к ухудшению сплава.

Есть мысли, что в Средневековье желтые делали могли получаться следующим образом:

1. Просто латунные накладки. Думаю объяснять ничего не нужно. 2. Золочение. Дорого и по известным автору технологиям того времени достаточно опасно. Использовалось амальгамирование со ртутью. Мастера-золотильщики дышавшие парами ртути жили не долго. Зато покрытие получалось очень качественное и долговечное. 3. Покрытие «золотой краской». По найденным автором источникам, конкретнее в книге Вендалена Бёхайма (Хранитель имперского оружейного собрания в Вене, автор знаменитой «Энциклопедии оружия») есть комментарии к рисункам, вот они:

«Рис. 220. Арабское седло, передняя и задняя луки украшены изящным лаковым узором; боковые крылья расписаны золотой краской восточным орнаментом; потник из толстого коричневого войлока. Трофей похода 1556 г., взятый у турок.» «Рис. 224. Венгерское седло императора Максимилиана I. Седло и чепрак из красной кожи, расписаны золотой краской в восточном стиле. Нач. XVI в.»

Современные варианты покрытия стальной детали желтым металлом (химические методы):

Что ж, есть два варианта как покрыть стальную деталь слоем латуни. Вариант 1: Химическое латунирование. Информация взята отсюда: https://www.tehnologii.net/readarticle.php?article_id=46

Химическое латунирование наиболее заманчивый вид покрытия для изготовления искусственных рыболовных приманок. Латунью можно покрывать сталь, медь и некоторые другие металлы и сплавы. Тщательно подготовленную деталь, в зависимости от того, из какого металла она изготовлена, декапируют в соответствующей кислоте (сталь — 2 мин., медь — в 15 — 20%-ном растворе серной кислоты в течение 1 мин.). Затем после промывки в горячей и холодной воде деталь подвешивают в раствор (в г/л):

Сернокислая медь — 4 Сернокислый цинк — 10 Цианистый калий — 8 Углекислый калий — 4 Едкий натр — 15

Процесс протекает при температуре 40 — 60°; скорость осаждения — 8 — 10 мкм/час. Деталь подвешивают в раствор на алюминиевой проволоке. Изменяя незначительно концентрацию сернокислой меди или сернокислого цинка, можно получить светлые (беловатые) или, наоборот, желто-красные оттенки латунного покрытия.

Сам замечу что метод имеет хотя бы тот недостаток, что нужен Цианистый Калий, который является прекурсором, т.е. его на каждом шагу каждому встречному-поперечному не продадут(хотя можно купить, я думаю), ну и он действительно очень опасен даже в сверхмалых количествах. Вполне возможно, что опытных химик сможет подобрать другой реагент для тех же целей.

Вариант 2: Гальваническое латунирование.

Многие видели в продаже латунные листочки — цветочки.

Так вот это то и есть. Простыми словами, настоящие листики и цветочки покрываются слоем латуни и получается украшение. Той же методой можно покрыть часть доспехов. В интернете приводятся разные рецепты электролитов и составы анодов, но так как я лично ничего этого не пробовал. приводить что-то конкретное не буду.

Вот большая библиотека книг по гальванике: https://www.galvanicrus.ru/lit/books.php

Цели гальванизации металла

Существует широкий спектр целей, для которых может использоваться гальванизация. Если нужно выполнить гальваническое хромирование, образец следует покрыть никелевым слоем. В большинстве случаев такая технология применяется для улучшения защитных и декоративных свойств образцов. Гальваника может применяться и с целью получения точных копий деталей, которые обладают сложным рельефом. В таких условиях процесс называется гальванопластикой.

Не меньшей популярностью пользуется цинкование черных металлов посредством гальваники. Такая обработка предназначается для формирования на поверхности антикоррозийного оцинкованного покрытия. Металлические детали, гальванизированные таким методом, могут эксплуатироваться в течение долгого времени во влажной среде, взаимодействовать с соленой или пресной водой и при этом не терять начальных свойств.

Наносить гальванические покрытия на поверхность металла можно с различными целями.

Наносить гальванические покрытия на поверхность металла можно с различными целями.

Гальваника незаменима и в ювелирной деятельности. Ее используют для улучшения декоративных качеств обрабатываемых образцов. Процесс подразумевает распределение на изделии золота или серебра, восстановления поврежденных поверхностей и других действий, нацеленных на улучшение внешнего вида украшений.

Способы лечения насморка у детей

Чтобы определить точную причину ринита и грамотно подобрать лечение, ребенка нужно показать педиатру, который при необходимости направит к смежным специалистам. Врачи подскажут, как быстро избавиться от насморка, выпишут лекарства и порекомендуют терапевтические процедуры.

Сосудосуживающие

Деконгестанты (сосудосуживающие препараты) в виде капель или спреев относятся к средствам симптоматической терапии острого или хронического насморка у детей. Воздействие таких препаратов приводит к сужению сосудов, уменьшению кровенаполнения и отека слизистой носа, улучшается проходимость носовых путей и ребенку становится легче дышать. Препараты данной группы облегчают дыхание, но они не воздействуют ни на вирусную, ни на бактериальную флору.

Сосудосуживающие препараты стоит использовать, когда ребенку необходимо провести лечение лекарственными препаратами местного действия, например, антисептиками или промыть нос солевыми растворами. Для улучшения проходимости дыхательных путей используют инстилляции сосудосуживающих препаратов за пять минут до проведения лечебных процедур. Часто сосудосуживающие препараты используют, когда ребенок не может долго уснуть из-за заложенности носа, — в этом случае рекомендуется после закапывания очистить дыхательные пути от скопившейся слизи.

К таким средствам относится спрей Ксилонг Кидс. Он подходит для детей с 2-х до 6-ти лет. Это комбинированный препарат, содержащий ксилометазолин и декспантенол. Его действие обычно наступает через несколько минут после применения и продолжается до 10 часов. Препарат стоит использовать не более 3-х раз в сутки, а длительность терапии не должна превышать более пяти дней.

Для детей до 2-х лет лучше минимизировать применение капель и использовать промывание носа физ. раствором или любым солевым раствором, разрешенном в этом возрасте.

Ингаляции

Для быстрого лечения насморка у ребенка применяют классические паровые ингаляции. Лекарственные средства, вдыхаемые с паром, уменьшают вязкость слизи, способствуют ее отхождению и снимают воспалительный процесс в воздухоносных путях.

При насморке следует объяснить ребенку, что вдыхать и выдыхать лекарство нужно носом. Дети более охотно соглашаются на ингаляции при использовании небулайзера. Процедуру не проводят при повышенной температуре тела или носовых кровотечениях.

Прогревания

Данный способ сейчас не рекомендуется, так как при его применении есть вероятность ухудшения клинической симптоматики. Кроме этого есть противопоказания к таким процедурам — обнаружены аденоиды или полипы, выделения из носа непрозрачные, повышена температура тела и другое. Этот метод используется при длительном течении насморка, когда ринит из острой формы перерастает в хроническую. При лечении ребенка желательно заранее посоветоваться с врачом.

Промывания

Средства для промывания и орошения носа выпускают в виде капель или спреев. Для самых маленьких предусмотрена форма выпуска — «мягкий душ». Он помогает удалить слизь и корочки из полости носа, тем самым облегчить ребенку дыхание.

Некоторые родители самостоятельного готовят растворы для промывания носа по народным рецептам, но это опасно, ведь есть риск ошибиться с дозировками и повредить слизистую у ребенка. Удобнее и безопаснее использовать готовые средства для промывания носа.

Лечение перхоти косметическими средствами

Лечение перхоти в домашних условиях можно проводить с использованием готовых косметических средств. Это быстро, ведь не нужно тратить время на поиск компонентов, контроль рецептуры, смешивание ингредиентов. Однако подбирать составы лучше после консультации со специалистом.

К простым, но эффективным косметическим средствам относятся:

- Шампуни. Fructis с зеленым чаем и цинк перитионом. Squanorm — разные средства для лечения сухой, жирной и запущенной себореи. Estel с эффектом пилинга Faberlic Expert Pharma с антибактериальным и заживляющим действием и др.

- Бессульфатные шампуни. Natura Siberica на основе отваров сибирских растений. CocoChoco с кератином, витаминами и морскими минералами. Yves Rocher с салициловой кислотой и др.

- Спреи. Barex, Angel Provence, Nexxt.

- Лечебные шампуни. Дермазол, Фитовал, Сульсена.

Подобрать нужное средство поможет врач. Не стоит экспериментировать, слишком доверять рекомендованному знакомыми лечению перхоти в домашних условиях или испытывать один препарат за другим в ожидании желанного эффекта — лучше показаться специалисту.