Содержание

Pereosnastka.ru

Обработка дерева и металла

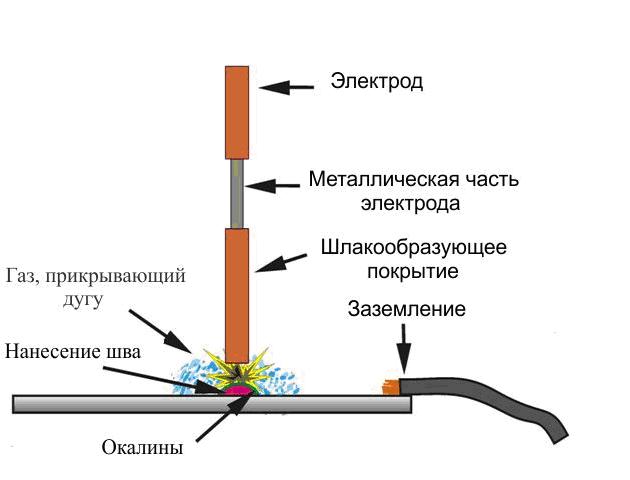

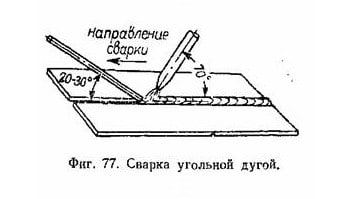

В настоящее время сварка угольной дугой имеет второстепенное значение по сравнению со сваркой плавящимся металлическим электродом. Однако сварка угольной дугой все же имеет промышленное применение. Дуга зажигается между угольным электродом и основным металлом (рис. 1). Обычно применяются постоянный ток и прямая полярность (минус на угольном электроде). Угольный электрод не плавится в дуге, его конец разогревается до очень высокой температуры, создающей мощную термоэлектронную эмиссию. Теплопроводность материала угольных электродов мала, потому возможно поддерживать высокую температуру катода и получать вполне устойчивую дугу уже при токах 3—5 а. Угольная дуга горит очень устойчиво и может вытягиваться до значительной длины (30—50 мм). Электрод сгорает медленно и не прилипает к основному металлу, поэтому работать угольной дугой сравнительно легко и необходимые навыки для выполнения простейших работ приобретаются быстро.

Вид угольной дуги и ее свойства резко изменяются при обратной полярности, когда угольный стержень становится анодом, а основной металл — катодом. Электрод на большом протяжении разогревается до очень высокой температуры; наблюдается усиленное испарение его материала; заостренный конец электрода притупляется и становится плоским. Дуга обратной полярности имеет повышенное напряжение, малоустойчива и не может быть растянута более чем на 10—12 мм при питании от нормальных сварочных генераторов. Дуга прямой полярности практически не науглероживает основной металл, содержание углерода в наплавленном металле даже уменьшается, т. е. происходит выгорание углерода.

Угольная дуга переменного тока, питающаяся от нормальных сварочных трансформаторов, недостаточно устойчива и на практике редко применяется. Угольная дуга легко отклоняется от нормального положения магнитными полями, потоками воздуха, вследствие неоднородности поверхности металла. Для стабилизации положения дуги иногда применяют вспомогательное продольное магнитное поле, создаваемое соленоидом, ось которого совпадает с осью электрода. Этот прием используется главным образом в автоматах.

Для стабилизации положения дуги иногда по линии сварки наносят пасту или порошкообразный флюс, содержащие хорошие ионизаторы дугового разряда; этот способ успешно применяется как при автоматической, так и при ручной сварке. Угольная дуга обладает меньшим тепловым к. п. д., чем дуга металлическая с плавящимся электродом.

Химический состав, структура и механические свойства металла, наплавленного угольной дугой при сварке низкоуглеродистой стали, существенно не отличаются от металла, наплавленного металлическим электродом с тонкой ионизирующей обмазкой. Качество наплавленного металла сможет быть улучшено применением специальных флюсов, наносимых на основной или присадочный металл, но этот метод еще мало разработан. Сварка уголь-ной дугой может быть выполнена с подачей присадочного металла в Дугу (в этом случае у сварщика заняты обе руки) или же без подачи присадочного металла в дугу (у сварщика занята только одна рука). В обоих случаях сварщик работает в шлеме-маске.

Занятость обеих рук в процессе сварки создает неудобства Для сварщика и снижает производительность труда. Поэтому угольная дуга применяется почти исключительно в тех случаях, когда можно обойтись бен подачи присадочного металла в дугу. Это возможно при образовании шва за счет расплавления кромок основного металла или же при помещении присадочного металла на кромки шва до сварки. В этом случае при сварке стали малых толщин (1—3 мм) сварщики достигают рекордной для ручной сварки производительности труда — до 50—70 м/ч сварного шва (рис. 1).

Процесс изготовления

Самодельный аппарат для сварки медных проводов можно собрать в пластиковой коробке нужного размера. Если готовый трансформатор с требуемыми параметрами найти не удалось можно сделать его своими руками из снятого со старой бытовой техники. Например, с отслужившей микроволновки. Вторичную обмотку удаляют, на ее место наматывают новую одним или несколькими параллельными проводами общим сечением не меньше 6 мм². Поскольку процесс сварки длится несколько секунд этого достаточно для нечастого ремонта и замены участков домашней электропроводки. Если предстоит сваривать непрерывно много скруток сечение нужно увеличить до 10 мм².

Схема самодельного аппарата для сварки медных скруток

Вместе с трансформатором в кожух устанавливают автоматический выключатель на 16 А для защиты от коротких замыканий и перегрузки. Он также удобен для оперативного отключения сварочного аппарата при перемещениях во время монтажа электропроводки в доме или квартире. Сечение медных жил кабеля для подключения питания должно быть не меньше 4 мм². Для удобства эксплуатации на переднюю стенку кожуха устанавливают индикаторную лампочку зеленого цвета. Там же располагают 2 винтовые клеммы. Изнутри к ним присоединяют провода от вторичной обмотки трансформатора, а снаружи подключают сварочные жилы.

В качестве электрода можно использовать угольный стержень от батарейки, но лучше графитовую щетку от электродвигателя. В ней просверливают несколько неглубоких отверстий под скрутки разного диаметра. Они удержат каплю меди от соскальзывания, что часто случается при использовании стержня от батарейки.

Теплоотводящий зажим для скрутки обычно делают из старых плоскогубцев, прикрепляя к одной из ручек сварочную жилу. Ее конец стачивают, надевают и припаивают медную гильзу, а к ней провод. Сверху на ручки надевают изоляционные термоусадочные трубки. Для плотного охвата скруток в губках плоскогубцев делают отверстия разного диаметра.

Снизу прикручивают ножки от радиоаппаратуры. Если последовательно с электродом включить дроссель сварка станет мягче. На большие аппараты для сварки проводов большого сечения устанавливают регулятор тока. При желании его лучше купить в виде отдельного блока, так как сделать самостоятельно, не разбираясь основательно в электронике, не удастся.

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

ВАЖНО ЗНАТЬ: Технология сварки полуавтоматом своими руками

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Видео:

Сварка угольными электродами алюминия

Алюминий и его сплавы – одни из самых сложных и капризных металлов для сварочных работ. Угольникам алюминий по силам.

У данного металла низкая плотность в сочетании с высокой теплопроводностью и стойкостью к коррозийным явлениям. Плавится алюминий при низкий температурах – всего 660°С. Трудностью является его интенсивное взаимодействие с кислородом, в результате чего заготовки покрываются оксидной пленкой в виде окиси алюминия.

Если к «оксидной» проблеме добавить высокий риск образования пор и трещин в сварочном шве, то сложится полный комплект «алюминиевых» сварочных проблем. Угольные расходники могут справиться с этим комплектом неприятностей.

Именно поэтому данные электроды имеют широкое применение в специализированных цехах электролиза для сварки алюминиевых шин. Чаще применяют швы встык на подкладке из графита.

Если соединяются две алюминиевые поверхности, лучше использовать угольную электродуговую сварку с использованием присадочной проволоки или прутка тоже из алюминия.

Что же касается неприятности в виде оксидной пленки, то с ней без проблем справляются флюсовые смеси, которые добавляются прямо на кромки сварочного шва. Флюс в данном случае – однородная мелкодисперсная смесь.

Технические характеристики и критерии выбора лучших аппаратов

Составные части сварочного инвертора.

Разберемся с техническими характеристиками аппаратов, предлагаемые их производителями – попробуем сформировать рабочий список:

- Номинальный сварочный ток или мощность инвертора. Одна из главных характеристик, всегда присутствует в паспорте прибора. Это сила тока, при которой аппарат работает ровно, стабильно, без перегрева и перегрузки. Этот показатель тесно связан со следующим – ПН.

- ПН – продолжительность нагрузки. Очень важный критерий об отношении рабочего времени ко времени, нужном на перерыв из-за перегревания. Параметр указывается в процентах. Если, например, ПН указана в 60%, то аппарату после десяти минут работы нужно остывать такие же десять минут.

- Диапазон скачков напряжения: есть инверторы, которые способны стабильно работать в условиях, когда напряжение скачет на 20 – 30%. Такая характеристика особенно важна для работы в сельской местности. Сварочный инвертор, работающий лишь при стабильном напряжении в 220 В, не годится в условиях нестабильной электросети.

- Диапазон регулировки сварочного тока. Чем шире этот диапазон, тем универсальнее прибор, с помощью которого можно варить и тонкие металлические листы, и массивные литые детали. У бюджетных моделей для домашнего пользования такой диапазон очень скромный: 150 – 200А.

- Снижение напряжения холостого хода – R.D.Речь о снижении напряжения до безопасного уровня 10 – 12В в момент простоя аппарата. Нужный уровень тока мгновенно возвращается при касании электродом заготовки.

- Диаметр электродов для сварочных работ обычно находится в интервале от 1,4 мм до 6,0 мм. Этот показатель зависит от силы тока, генерируемого инвертором. Допускаемые размеры диаметра всегда указываются в технических характеристиках приборов. При покупке аппарата лучше выбирать модели хотя бы с небольшим запасом по этому критерию на всякий случай. «Всяким случаем» является риск прыжка напряжения в сети вниз.

- Температурные условия эксплуатации. Важнейший критерий для российских регионов, особенно в холодных климатических поясах. Обычно приемлемым температурным диапазоном считаются показатели от -15°С до +40°С. Но если вы живете в регионе с холодными зимами, ищите приборы с более широкими температурными показателями. Не забывайте, что хранить инверторный аппарат нужно с учетом этих же цифр: если это склад, он должен быть отапливаемым. Заодно заметим, что сварочные аппараты в виде инверторов не любят лишней влаги из-за риска образования конденсата. Капризен не сам аппарат, капризны его электронные схемы: что есть, то есть. Температурная чувствительность считается одним из недостатков инверторов в целом.

- Вентиляция. Кроме слишком низких или слишком высоких температур и повышенной влажности электронные схемы инверторов не любят пыли. Здесь нужно делать разницу: если профессиональные и промышленные аппараты обязательно должны иметь в своем составе специальные туннельные системы вентиляции, то для бытовых ручников эти требования не являются такими уж критичными. Тем не менее любой инвертор нужно чистить от пыли дважды в год по крайней мере.

- Форсаж дуги – отличная дополнительная функция, полезная особенно для новичков. Это автоматическое повышение сварочного тока при приближении электрода к поверхности заготовки. В результате снижается риск залипания, повышается качество дуги, исчезают брызги расплавленного металла.

- Горячий старт – еще одна дополнительная опция для быстрого поджига дуги: это опять автоматическое повышение силы сварочного тока, но на этот раз в момент зажигания сварочной дуги. Очень повышает общую комфортность работы и, следовательно, настроение.

- Антиприлипание или антистик – третья дополнительная опция: в момент прикасания электрода к поверхности металлической заготовки сварочный ток автоматически отключается на очень короткое время. При отнимании электрода он сразу же восстанавливается.

График напряжения и выходного тока.

Теперь нужно решить, какие именно сварочные аппараты инверторного типа вам нужно рассмотреть с точки зрения технологического процесса сварки и режима работы.

Таких типов всего три:

- MMA – приборы для ручной дуговой сварки;

- MIG/MAG – полуавтоматические аппараты;

- TIG – автоматы для сварки в аргоне.

Третьим пакетом будут не «голые» автоматы TIG для аргонной сварки, а универсальные инверторы, позволяющие работать по разным технологиям, в том числе TIG. Нас ведь интересует обзор и выбор самого подходящего инвертора для домашнего пользования или небольшой частной мастерской – как правильно выбрать сварочный инвертор для своих нужд. Промышленными автоматами пусть занимаются крупные производства, они разберутся без нас.

Работа с алюминием

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Плавится этот металл при температуре 660 °C, к тому же он достаточно хорошо сочетается с кислородом, из-за чего покрывается плёнкой окиси алюминия (химическая формула – Al2O3).

Наличие такой плёнки, а также лёгкость образования трещинок и пор в металле шва – главные трудности, с которыми сталкиваются при сварке алюминия. Но применение угольных электродов позволяет справляться с ними.

В частности, именно такой способ используют для соединения алюминиевых шин в цехах электролиза. Сваривают шины традиционно встык на подкладке из графита или алюминия.

По бокам шин монтируют графитовые пластины с вырезами напротив шва. Данные вырезы дают возможность вывести конечную и начальную точку шва за границы рабочего сечения.

При сварке алюминиевых поверхностей угольной дуговой сваркой присадочным материалом служит проволока или пруток из того же металла. Для того чтобы окисная плёнка не мешала и не повлияла на результат, на кромки шва добавляют флюс марки АФ-4А, который представляет собой однородный мелкодисперсный порошок белого цвета.

Какое оборудование потребуется для сварки медных проводов

Для сваривания подготовленных медных кабелей понадобится инвертор, электроды.

Особенности меди: текучесть, высокая теплопроводность, способность поглощать газы — требуют от исполнителя опыта и мастерства.

Применяемые электроды

Для сварки медных проводов применяют две разновидности электродов: угольные или графитовые с покрытием из медного напыления:

- температура разрушения материала электрода — более 3800ºС, а у меди плавление при 1080ºС, что допускает их многократное использование;

- быстрый разогрев материала стержня до температуры разжижения меди;

- во время сварки углеродный стержень не прилипает к проводам;

- 5-10 А — достаточный, хотя и небольшой ток для устойчивого разряда дуги.

Особенности использования угольных электродов

Электроды изготавливаются из прессованного в форме стержня электротехнического угля черного цвета. Концы его имеют скос. Даже при совсем небольшой силе сварочного тока на кончике электрода возникает высокая температура.

При работе с электродами из угля надо учитывать следующие особенности:

- место сварки обладает хрупкостью, может окисляться и иметь пористую структуру;

- из-за высокой температуры дуги электрод быстрее расходуется;

- угольным стержневым электродом работать сложнее, чем графитовым, требуются практические навыки.

Сварочные электроды из графита

Стержни-электроды из графита имеют серый цвет с небольшим металлическим оттенком. Кристаллическая структура углерода не подвержена окислению. При сварке кристаллический графит образует устойчивое к коррозии и температуре соединение. Эти электроды выгодны в использовании, они дешевле угольных. Стержни не растрескиваются, служат долго.

При необходимости возможна замена на подручные изделия из графита — щетки от коллекторных двигателей, стержни разобранных батареек. В случае использования подручной графитовой замены без омеднения вместо обычного держателя применяют зажим «крокодил».

Графитовые электроды чаще используются с инверторами, регулирующими сварочный ток.

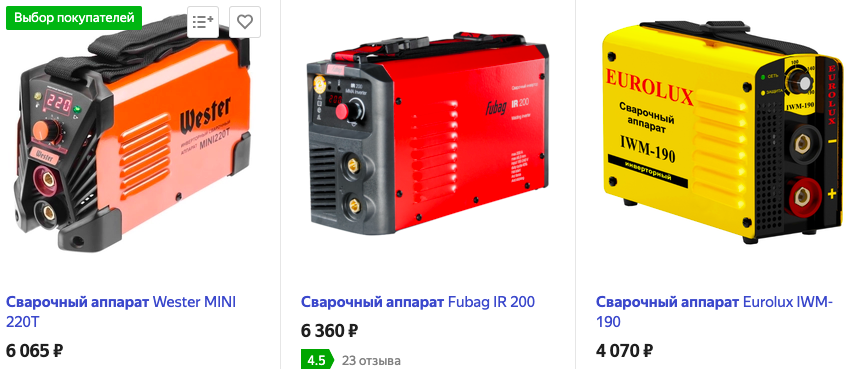

Инверторы

Для сварки подойдет прибор постоянного или переменного тока с напряжением в диапазоне 12-36 В, регулировка тока обязательна.

Если прибор будет использоваться нечасто, то подойдет модель, обеспечивающая максимальный сварочный ток 150 А мощностью порядка 500 Вт. Этого достаточно для сварки скруток-жгутов сечением 20-25 мм².

Особенности выбора

Электроды угольные ВДК необходимо подбирать в зависимости от того, для чего их нужно использовать. К примеру омедненные полукруглые электроды являются универсальными и востребованными, но есть такие направления, для которых они категорически не подходят. При сваривании меди рекомендуется пользоваться электродами, имеющими узкий конец. Провода в основной массе не бывают толстыми и объемными, поэтому широкие стержни только испортят изделия.

Строжка воздушно дуговая удаляет металл сразу во время работы, поэтому ее необходимо подобрать с особой тщательностью. Крупные инструменты применяются в большинстве случаев только на производстве, да и то в редких случаях.

Графитовый электрод для сварки

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке.

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке.

Как показывает практика, сварка жил проводов производится в распределительных коробах. Расположение коробок довольно высоко, поэтому вам для сварки необходимо будет использовать сварочное переносное оборудование.

Применяют для этих целей промышленные аппараты, применение которых целесообразно в профессиональном плане. Если есть возможность, то можно собрать сварочный аппарат самому. Однако, для большинства отлично подойдут аппараты инверторного типа, которые в большом ассортименте представлены в магазинах. Они компактны, мобильны, легки и к тому же есть регулировка нужного вам тока сварки.

Типы электродов для сварки медных жил проводов

При сварке медных жил должны применяться соответствующие электроды. Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Стержни из графита хорошо заменяют покупные электроды, за исключением лишь одного, что на них отсутствует омеднение, но это решаемо путем усовершенствования держателя. Для этого необходимо будет применить зажим типа «крокодил», как для электрода, так и для соединения массы. Они не будут такими громоздкими, как штатные, поэтому вам будет удобней работать в распределительных щитках. Конечно же, вам необходимо будет позаботиться и о дополнительной изоляции ручек.

Графитовые и угольные электроды обладают общим сходством: и у тех, и у других температура плавления в 4 раза превышает порог плавления самой меди. Из-за этого свойства расход электродов при соединении электропроводки очень низок.

Обратите ваше внимание на тот факт, что электрод нагревается до высокой температуры мгновенно, поэтому есть риск перегрева свариваемого вами материала, что, в свою очередь, может нарушить изоляцию в кабеле. Эти факторы необходимо знать сварщику, чтобы быть достаточно аккуратным при монтаже электропроводки

Различия графитовых и угольных электродов

Несмотря на схожесть графитовых и угольных стержней при монтаже проводки, характеристики их различаются:

- первое различие – это цена. Изделия графитовые более доступны;

- если стержень из угля абсолютно черный, то электрод из графита обладает серо-темным цветом с металлическим оттенком;

- сварка с применением угольного электрода требует от сварщика определенного навыка, так как угольный стержень создает дугу огромной температуры, которая может привести к разрушению свариваемой скрутки. В то же время огромные температурные показатели происходят при заниженном токе. Исходя из этого, угольные электроды пригодятся сварщику со слабым сварочным аппаратом;

- тем, кто владеет инверторным аппаратом, который оснащен регулятором силы тока, лучше применять графитовые стержни. При работе с ними требуется меньшая квалификация мастера. Кроме этого, соединение жил проводов после их применения отличается большей прочностью, лучшим качеством, повышенной сопротивляемостью к окислению, нежели после процесса сварки углем.

Применение в домашних мастерских

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Причём эта электродуга при необходимости вытягивается в длину в 30-50 миллиметров. Электрод испаряется медленно и не липнет к металлу, поэтому вести угольную дугу по направлению будущего шва достаточно легко.

Навыки, нужные для выполнения простых работ (таких как сварка проводов, сварка тонких металлических пластин и так далее), приобретаются в данном случае очень быстро.

Варить домашним мастерам следует не на улице, а строго в закрытых помещениях. Угольная дуга реагирует на дуновения ветра, газовые потоки, магнитные поля и другие воздействия.

Чтобы не тратить время на перестановку электрода в держателе и чтобы он не слишком нагревался при сварке, его можно заранее заточить с обоих концов. Когда один конец перегреется, электродержатель поворачивается на 180 °, и сварка продолжается другим концом.

Мастерам, у которых в наличии не слишком много расходных материалов, следует воспользоваться данным советом.

https://youtube.com/watch?v=AjWBGsbD8pw

Угольные и графитовые электроды некоторые специалисты используют, чтобы варить медные шины на трансформаторных подстанциях. А в домашних кустарных мастерских такими электродами можно, например, сваривать медные провода.

Хорошим присадочным материалом в данной ситуации станут бронзовые прутки. Диаметры таких прутков подбираются в зависимости от толщины свариваемых деталей и рассчитываются по специальным формулам.

Вдобавок ко всему угольными электродами можно выполнять не только сварочные работы, но и операции по резке металлических изделий.

Что такое угольный электрод?

Впервые материал был использован в 1882 году ученым Н.Н. Бернардосом. Соединив материалы, не поддающиеся плавлению, он создал основу для изобретения сварочного аппарата. Сам аппарат появился всего восемь лет спустя.

В состав данного угольного стержня входит коксовый уголь, углеродные волокна, пековый связующий материал, и другие соединения. К примеру, соединительный элемент – смола.

Параметры изделия:

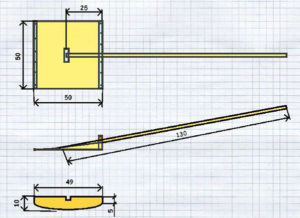

- Длинна: 25-300 мм

- Диаметр: 1,5-25 мм

От ширины и длины стержня зависит удобство рабочего. Большая длина позволяет достать до труднодоступных мест, а большой диаметр – охватить большую площадь для сварки.

Несмотря на то, что круглая форма является универсальной, существуют также различные формы электродов – полукруг, прямоугольник или квадрат. Если первые (круг и полукруг) изготавливаются для резки материалов, то вторые – для исправления дефектов. Есть и специализированные формы: полые, использующиеся для формирования U-образных швов.

Сварка металла

Прежде чем приступить к сварке чего либо, позаботьтесь о технике безопасности. Обязательно используйте защитные очки, и не прикасайтесь к токоведущим частям. Все действия вы делаете только на свой страх и риск, так что будьте бдительны и осторожны. Для сварки приготовьте огнеупорную поверхность: кирпич, кусок камня или плитки и тп. Приступаем. Сваривать будем две медных проволоки. Подключаем общий к свариваемым проводам, а электродом прикасаемся к свариваемой поверхности. Изначально дуга не зажигается, грифель дымит. Для начального запуска это нормально.

Уже через пару секунд стержень достаточно прогревается и напряжения с температурой вполне хватает для зажигания дуги.

Продолжаем сварку. Тут главное не пережечь стержень, так как он нагревается до красноты и ломается. Поэтому периодически удаляем его разрывая дугу, чтобы дать ему чуть остыть.

Источник

Где применяются?

Главная отличительная особенность угольных расходников – их универсальность. Область применения – разнообразнейшая: от резки металлов до наплавки и сварки. Заготовки могут быть какой угодно формы, сортамент соединяемых деталей намного шире, чем у электродов с металлическими стержнями.

Природа металлов также допускается практически любая:

Сталь

Могут быть сплавы любого направления: нержавеющая сталь, сплавы с низким содержанием углерода, низколегированные или высоколегированнее марки и т.д.

Цветные металлы

Здесь тоже нужна заточка кончика расходника, угол в данном случае 30°. Понимающие и опытные сварщики предпочитают для сварки капризных цветных металлов угольные модели, а не традиционную пайку. Делается это из-за более высокого качества соединения – его прочности прежде всего.

Дополнительным преимуществом является экономия времени: сварка угольным электродом требует намного меньше, чем на манипуляции паяльником и припоем с кислотой.

Угольный электрод чаще применятся в промышленных сварочных работах на автоматическом оборудовании. Особенность – редкое подключение переменного тока. Дело в том, что дуга в данном случае весьма неустойчива, причем ее трудно нивелировать.

Если процесс идет на промышленном производстве, там применяются специальные соленоиды мощного калибра для формирования магнитного поля для компенсации. Если же сварка ручная, соленоиды применить невозможно.

Частичная стабилизация дуги может быть достигнута разве что флюсовыми пастами, нанесёнными вдоль линии шва или реза.

Главный источник питания – постоянный ток с подключением прямой полярности, когда плюсовой полюс приходится на заготовке, а минусовой – на угольном стержне. Сила тока нужна не бог весть какая, чтобы сформировать дугу длиной, к примеру, в пять сантиметров, вполне хватит 5 А.

Сварка с помощью угольного электрода.

Если же полярность подключена неправильно – по обратному типу, электрод сразу же целиком перегреется – по всей длине, в результате чего угольная масса выгорает и снижается качество сварочного процесса.

Значительным преимуществом угольных расходников – отсутствие весьма неприятного явления в сварке – прилипания стержня к свариваемой поверхности заготовки. Это происходит благодаря низкой скорости выгорания массы расходника.

Прилипание не происходит даже при нарушениях технологии сварки, что при других методах мгновенно приводит к этой беде. Поэтому угольные электроды являются любимым методом в начальных стадиях обучения сварочному делу.

Научившись работе с данными электродами, можно приступить к методам сварки посложнее, чтобы освоить навыки избегания прилипания электродов.

Электроды для алюминия

Сварка изделий из алюминия является непростым делом и имеет свои особенности. На поверхности этого металла имеется оксидная пленка, что вносит свои трудности при работе с этим металлом. Быстрое окисление алюминия ведет к образованию тугоплавкой пленки, что препятствует образованию цельного шва на соединениях.

Присутствие в сплавах на основе алюминия такого элемента, как кремний, приводит к формированию трещин между кристаллами металла. Возникновение шлака при остановках техпроцесса приводит к затруднению вторичного разжигания дуги. Сварочный валик при затвердевании может потерять свою форму вследствие высокого значения коэффициента линейного расширения.

Однако с этими проблемами могут справиться с большим или меньшим успехом самодельные электроды по алюминию. Для получения качественного шва необходимо, чтобы состав стержня электрода по своему составу соответствовал основному материалу. Поэтому для сварки алюминиевых изделий следует использовать алюминиевую проволоку в качестве стержня для самодельного электрода.

Чтобы получить качественный результат, используя электроды по алюминию своими руками, необходимо тщательно очистить поверхности соединяемых алюминиевых деталей. Это можно сделать с помощью различных растворителей типа технического спирта. Также помогут щелочные ванны.

Если изготавливаются электроды по алюминию для дуговой сварки своими руками, то при их использовании необходимо обращать внимание на значении выставленного на оборудовании тока. Он должен быть минимальным

Чтобы получить электроды для сварки алюминия своими руками, надо подготовить проволоку, изготовленную из алюминия, диаметр которой не превышает 4 миллиметра, и нарезать ее на отрезки длиной приблизительно 20-25 миллиметров. По своему усмотрению можно немного скорректировать эти значения.

Затем следует приступить к приготовлению обмазки. Для этого тщательно измельченный мел, обычно белого цвета, надо смешать с приобретенным в магазине силикатным клеем, называемым часто жидким стеклом. Эту смесь следует перемешать до получения жидкой консистенции. Затем надо начинать обмакивать в ней поочередно нарезанные прутки, оставляя сухим небольшой конец. Толщина покрытия не должна превышать два миллиметра и за этим необходимо тщательно следить.

Далее электроды следует оставлять на просушку, дождавшись, чтобы покрытие в виде обмазки прочно затвердело. Прокаливание самодельных алюминиевых электродов надо проводить в течение двух часов при температуре не меньше, чем 200 градусов.

Сварку с помощью алюминиевых электродов надо проводить, используя постоянный ток, установив на применяемом оборудовании обратную полярность. Если предполагается сваривать толстостенные изделия, то проволоку для изготовления электродов надо выбирать большого диаметра.