Содержание

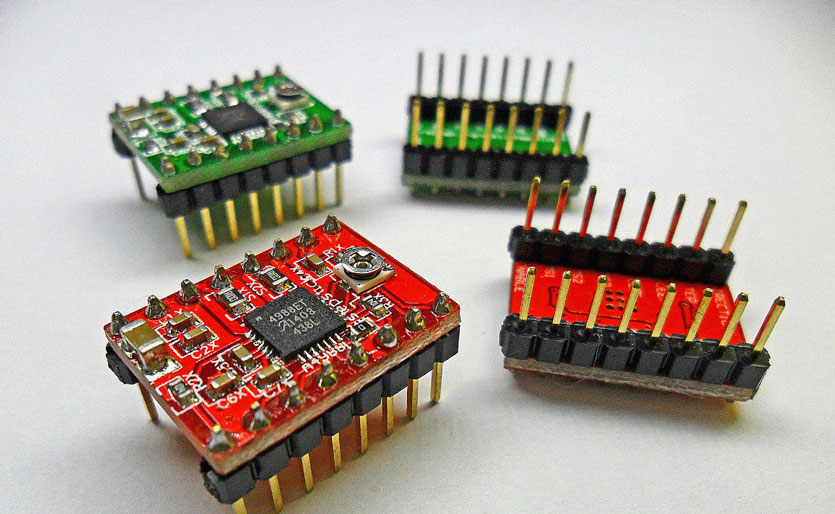

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

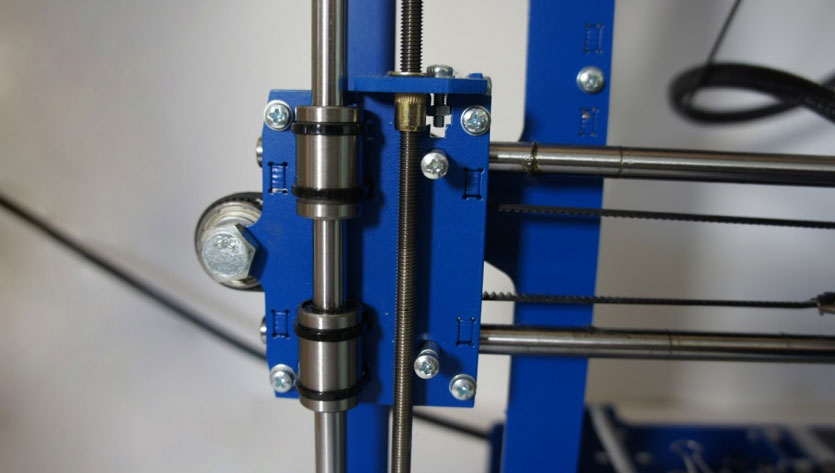

Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

К слову, валы можно купить как на AliExpress (тут или тут), так и по месту с тех же досок объявлений. Самый доступный вариант — отправиться на блошиный рынок и найти на разборке принтеров и старой оргтехники (МФУ, сканеры) шесть нормальных валов.

Главное, вооружитесь штангенциркулем. Все валы должны быть строго одного диаметра. Цена за штуку получится в районе 60 – 70 рублей.

Цена вопроса: 420 рублей (вариант блошинного рынка).

Шаг 8: Калибровка X, Y и Z осей

Хотя скачанная прошивка Marlin имеет стандартную калибровку регулирования осей. Вам придётся пройти этот шаг, если вы хотите настроить точность принтера.

Ниже рассказывается, о прошивке для перемещения рабочей части принтера на миллиметры. Это значения зависит от количества шагов на оборот двигателя и размеров резьбы в движущемся стержне оси.

Эти процедуры необходимо сделать для того, чтобы убедится в том, что движения принтера на самом деле соответствуют расстояниям заданным в g-коде.

Знания того, как это все работает, позволит нам самостоятельно построить ЧПУ-принтер независимо от типа составных частей и размеров будущей машины. В случае данного проекта оси X, Y и Z имеют одинаковые резьбовые стержни, поэтому калибровочные значения будут одинаковы для всех (для разных компонентов и соответственно разных осей – калибровочные значения будут отличаться).

Нужно рассчитать количество шагов двигателя для перемещения каретки на 1 мм, это будет зависеть от:

• Радиус шкива;

• Количество шагов на 1 оборот шагового двигателя;

• Параметры микро-шагов в электронике (в нашем случае 1/16, это означает, что за один такт (шаг) сигнала, выполняется только 1/16 шага, давая таким образом более высокую точность системы).

Установим эти значения в прошивке (stepspermillimeter).

Для оси Z:

Используем интерфейс контроллера (Repetier), установив для оси определенное расстояние и измерив реальное смещение. В качестве примера приведем следующие значения. Зададим оси Z, переместиться на 10 мм и измерим смещение в 37,4 мм.

Существует N число шагов в прошивке (stepspermillimeter)

(X=80, Y=80, Z=2560, EXTR=777.6).

N = 2560

N = N*10/37.4

Новое значение должно быть 682.67.

Повторим в течении 3-х раз перекомпиляцию и перезагрузку прошивки контроллера, для более высокой точности.

В настоящем проекте не используются функции возврата каретки, это сделано по причине упрощения программной части машины, но они быть легко включены в установленную прошивку. Функции возврата делают самонаведение принтера более легким. Их отсутствие заставит пользователя перемешать каретку вручную, для введения её в область печати.

Доступные детали облегчают работу

Всегда существует возможность собрать что-нибудь особенное. Схема недорогого устройства для трехмерной печати была предложена китайскими специалистами. Открытый рынок комплектующих дает возможность приобрести все необходимые составляющие такого механизма. Китайские конструкторы применили раму Makeblock, приобрести которую может каждый в магазине компании.

Теперь нет ничего сложного в том, чтобы создать 3Д-принтер своими руками. Устройство комплектуется электрической платой Arduino MEGA 2560. Управление может осуществлять обычный пользователь персонального компьютера, установив предварительно необходимое программное обеспечение.

Каждому придется выбирать технологию сборки. Для всех поколений современных самовоспроизводящихся устройств характерно стремительное развитие. Принтер заводской сборки обходится значительно дороже распечатанных комплектующих.

Фото процесса печати и результаты

После некоторой калибровки, были напечатаны неплохие образцы куба с размерами 1x1x1 см.

Разрешающая способность: 0.2 мм

Скорость: 10 мм/с

Одна из проблем, которая появляется – перегрев двигателей. В результате происходит значительное смещение слоев.

Так что рекомендую устанавливать A4988 на микрошаг 1/16 и настраивать силу тока на минимальное значение.

Кроме того, можно поиграться с прошивкой Arduino для получения более качественного результата.

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

3D принтер нашел применение во многих областях. Его используют как в промышленности, так и в домашних условиях. Но приобрести готовое оборудование иногда не по карману, поэтому тем, кто желают его получить, остается решиться на самостоятельное изготовление 3D принтера.

В связи с этим возникла необходимость в наборах для 3d принтера Arduino. Их популярность обуславливается низкими ценами на электронику и приемлемым уровнем производительности собранного процессора. Arduino — это марка аппаратно-программных инструментов для изготовления автоматических систем роботизированной техники. Продукция этого бренда предназначена для непрофессионалов.

Стандартный набор состоит из IDE (программной оболочки) и аппаратной части. Последняя представляет собой комплекс смонтированных печатных плат, причем реализовывать их может как сторонний, так и официальный производитель. Отмечают открытость архитектуры системы, что предопределяет постоянное дополнение и беспроблемное копирование разработанной продукции.

О чём пойдет речь:

Калибруем стол

Для ручной калибровки используется так называемый Mesh Bed Leveling (MBL). Т.е. способ калибровки по массиву точек. Соответственно поверхность стола разбивается на сетку и по узлам сетки производятся замеры Z координаты перемещением вручную оси Z. Собствено для измерения нужен только лист бумаги и прямые руки.

В каждой точке под сопло экструдера подкладываем лист бумаги и движением оси Z (либо посылая специальную G команду через ПО с компьютера, либо через меню принтера) добиваемся такого состояния когда лист под экструдером ещё можно свободно двигать, а уменьшение положения экструдера на один шаг уже мешает листу перемещаться. После этого текущая точка записывается и продолжаем со следующей и так до конца.

В конце процесса, когда все точки измерены, записываем результаты в энергонезависимую память принтера и собственно этого достаточно. В дальнейшем не нужно настраивать поверхность перед каждым использованием — будут использованы сохранённые значения.

По умолчанию для калибровки используется сетка 3×3 т. е. 9 точек, но при желании можно задать в прошивке другое количество (не более 7 на ось, т. е. не более 49 всего).

Для дополнительного увеличения точности калибровки можно перед её выполнением разогреть стол и экструдер до рабочих температур.

Arduino

Некоторое время назад я загорелся мечтой купить токарный станок. Однако не было ни лишних денег, ни места для его размещения, ни желания восстанавливать и дорабатывать советский ушатанный.

Потом я наткнулся на китайские небольшие станки за вполне вменяемую стоимость даже с учетом доставки. Они не занимали много места. Но все еще требовали некоторой доработки после покупки. Поэтому я подождал некоторое время, пока китайские производители достаточно хорошо «обкатают» свои модели, чтобы они работали прямо из коробки. И заказал.

Мой выбор пал на станок wm210v-400 красного цвета:

Ссылки на заказ станка есть справа, я заказывал по верхней ссылке, так как у этого продавца я уже заказывал фрезерно-сверлильный станок ранее и все прошло успешно.

Почему я выбрал именно этот станок:

- Станок весит около 80кг, что позволяет при необходимости перемещать его в одиночку

- Станок небольшой, длина 880мм — легко разместить даже не лоджии (есть версия с увеличенной длиной, но он теряет в жесткости)

- Отверстие шпинделя 38 мм, что позволяет даже не таком небольшом станке точить большие и длинные заготовки

- Сам шпиндель толстостенный и жесткий

- Бесщеточный двигатель

Станок работает от 220 вольт, мощность двигателя относительно небольшая — 850 Вт, однако для новичка это даже преимущество, так как при такой мощности либо нужно все делать правильно, либо двигатель просто останавливается. Но снимать за один проход, точа сталь, приходится всего по паре десяток (десятка — 0.1 мм).

Да, чуть не забыл: станок приходит весь в масле, но это консервационное масло, его необходимо удалить (керосином или ацетоном) и смазать станок заново. Также нужно удалить стружку, которая кое-где могла остаться на станке после его производства.

Ранее продавец давал в подарок набор обычных рерцов, сейчас же кладет резцы со сменным и пластинами, активно ими пользуюсь и сейчас.

Я новичок и раньше не занимался токаркой, сравнивать мне не с чем, но на данный момент станок меня полностью устраивает и еще не было чего-то, что я не смог бы на нем выточить.

Хоть со станком и идут резцы, вращающийся центр, жесткий центр и патрон для сверл в заднюю бабку, очень быстро возникает потребность и в другой оснастке.

В первую очередь, а лучше вместе со станком, я советую заказать защиту винта подачи. Ссылку дать не могу, у продавца сейчас их нет в наличии. Я заказывал ее уже после получения станка и ставил сам. Ничего сложного нет, но нужно будет сверлить и нарезать резьбу для ее крепления, а если заказать сразу, продавец может поставить ее вам сам.

На счет резцов: кроме тех, что пришли со станком, мне понадобились лишь резцы для вытачивания круглой канавки шкива, купил 2 державки под разную толщину и 2 набора вставок:

- Державка MGEHR 1212-3

- Державка MGEHR 1212-4

- Вставки MRMN300-M

- Вставки MRMN400-M

Следующее, что я заказал, это электронные линейки. Я уже заказывал их у этого продавца и ставил на свой фрезерно-сверлильный станок — работают отлично. Для этого токарного станка нужны линейки на 150мм и на 300мм. Работать с цифровыми линейками гораздо удобнее, чем ориентироваться по лимбам.

Вот небольшая заметка и видео о том, как я устанавливал цифровые линейки на станок — вдруг пригодится.

Еще я заказал накатку чтобы делать насечки.

Так как для фрезерного станка я покупал цанговый патрон и большой набор цанг ER32, то докупил и цанговый патрон под конус морзе 2, чтобы использовать все те еже цанги в задней бабке.

Ну и последнее, что я докупил, это сверла. Без хорошего набора сверл работать просто невозможно. Если вы обрабатываете сталь, то лучше всего купить сверла HSS-Co, которые будут его грызть за милую душу. Я купил набор из 25 сверл с 1мм до 13мм, сверла большего размера с прямым хвостовиком покупаю тут, а под конус меорзе — тут.

Все остальное — уже мелочи, которые каждый будет покупать по своему выбору. Надеюсь что кому-та эта информация окажется полезной.

31 января 2021 ← Как просто организовать резервное питание в доме/квартире

Доработка токарного станка wm210v →

Как собрать 3D принтер Arduino своими руками

Изготовить 3d принтер своими руками вполне реально, для этого необходимо следовать инструкции, прилагаемой к набору Arduino. Также можно руководствоваться рекомендациями профессионалов и методическими пособиями.

Принтер для 3D печати состоит из таких частей:

- корпус;

- контроллеры;

- направляющие;

- блок питания;

- шаговые двигатели;

- экструдер.

Первым шагом является постройка осей координат. Для этого понадобятся приводы, например, от CD/DVD, которые находились на компьютере. Также надо приобрести Floppy-дисковод, проверка его работоспособности при этом обязательна. Ее показателем является пошаговый режим работы, осуществляющийся без постоянного тока. Далее нужно подобрать шаговые двигатели. Процесс перемещения расходного материала требует определенной мощности.

Следующий этап заключаются в выборе электроники. Вам понадобится непосредственно плата Arduino, кабель, драйвера (5 штук), радиаторы, блок питания (подойдет от компьютера), вентилятор, концевики (оптические или магнитные), стол для подогрева, термистор, транзистор, провода, штекера, устройство нагрева для хотенда, сопла и боуден. Их реально купить в наборе, это сэкономит время и усилия, не повредив качеству. Схему сборки деталей найдете в интернете.

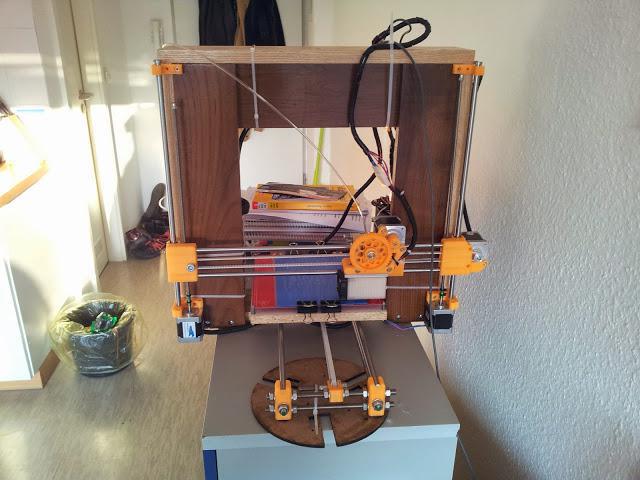

На последнем этапе скачиваем Arduino IDE, устанавливаем прошивку (чаще используют Marlin) и подключаемся к ЧПУ-контроллеру. Проверив подобным образом сборку электроники, нужно определиться с ПО, которое будет отвечать за управление 3D принтером. Пример на фото.

К его функциям относят приемлемость выбранных параметров печати: заполнение, высоту секции и скорость послойного нанесения расходного материала. Остается только оценить состояние электропроводки, собрать последние элементы (раму, корпус, крепления) в соответствии с инструкцией и подключить собранный своими руками принтер к ПК.

Калибровка 3D принтера осуществляется с учетом диаметра шкива, количества шагов на оборот мотора и микро-шагов в системе электроники. Результатом операции становится окончательная настройка прошивки.

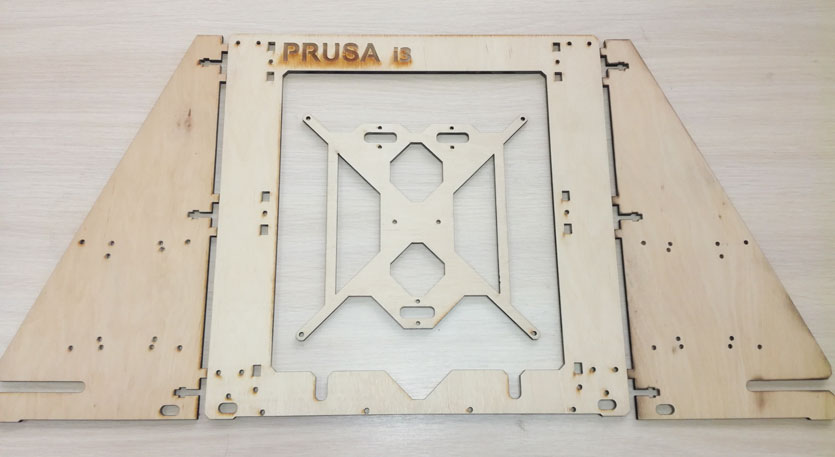

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

Восьмое: калибруем оси X, Z, Y

Прошивка Marlin, которую мы уже скачали, настроена и калибрована в соответствии со стандартными настройками регулирования осей. Но чтоб улучшить работу принтера и сделать качество печати выше, нужно оси откалибровать тщательно. Для этого нужно учесть количество шагов на один оборот мотора, а также размеры резьбы в движущемся стержне оси. Проведение этого мероприятия необходимо для того, чтобы движения принтера соответствовали расстояниям, которые заданы G-кодом. Кроме того, зная, как все эта система работает, можно самостоятельно создать ЧПУ-принтер с любыми составными частями и в любом размерном решении. В нашем проекте оси координат будут отличаться одинаковыми резьбовыми стержнями, а потому и калибровочные решения для них будут аналогичными.

Чтобы рассчитать количество шагов мотора при перемещении каретки на 1 мм, нужно исходить из следующих параметров:

- Радиуса шкива,

- Количеств шагов на один оборот шагового мотора,

- Показателей микро-шагов в электронной системе.

Эти значения нужно установить в прошивку stepspermillimeter. Для оси координат Z нам потребуется интерфейс контроллера, где будет установлено определенное расстояние с учетом реального смещения. Для примера рассмотрим следующие параметры: ось Z должна перемещаться на расстояние в 10 мм при смещении в 37,4 мм. Существует N число шагов в прошивке (stepspermillimeter)

(X=80, Y=80, Z=2560, EXTR=777.6).

N = 2560

N = N*10/37.4

Новое значение должно быть 682.67.

Повторяем перекомпиляцию и перезагрузку прошивки три раза, чтобы показатели были более точными и правильными. В данном проекте не используется функция возврата каретки, чтобы упростить программную часть принтера. С другой стороны, эта функция внедряется быстро и легко, а управление устройством становится проще.

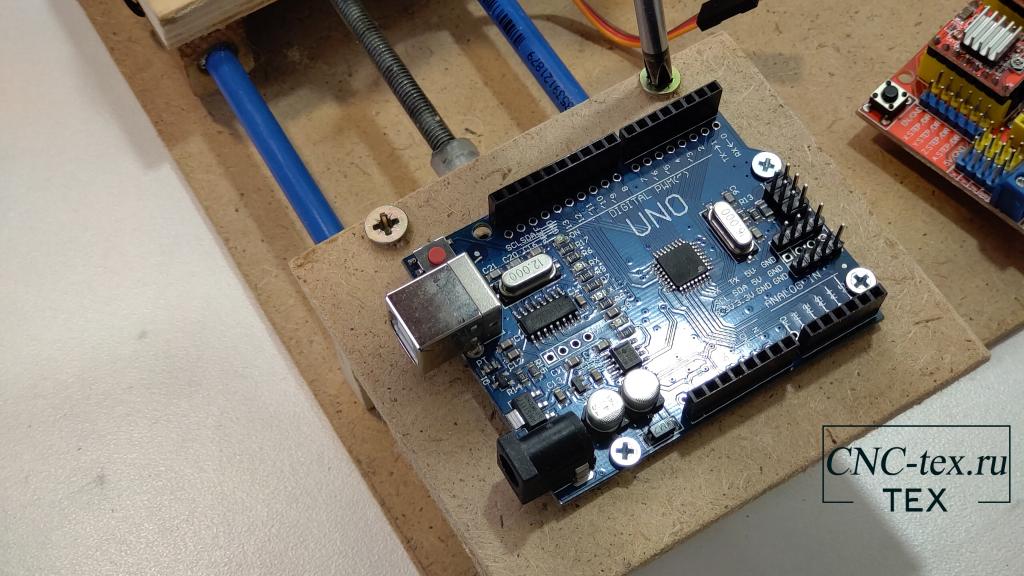

Плата Arduino UNO

Плата Arduino UNO работает в комплекте с микроконтроллером ATmega328, характеризующимся наличием:

- 14 цифровых и 6 аналоговых порта;

- USB порта;

- функции сброса;

- разъемов внутрисхемного программирования и питания.

Arduino UNO имеет несколько отличий от других модификаций плат расширения этой компании:

- Во-первых, для его присоединения к ПК не нужен мост USB-UART FTDI.

- Во-вторых, электроэнергию она получает через USB порт и с посредством приспособлений извне. Для этого предопределено несколько выводов (Vin, IOREF, 5 V, GND).

- В-третьих, микроконтроллер платы Arduino UNO обладает тремя типами памяти: FLASH, EEPROM и SRAM.

- В-четвертых, присутствует последовательность в SPI. Это касается с 10 по 13 выход (вход).

- В-пятых, имеется функция сброса в автоматическом режиме.

- В-шестых, существует защита от последствий нагрева проводов.

ЗD принтер Arduino Uno считается самым востребованным в своей ценовой категории.

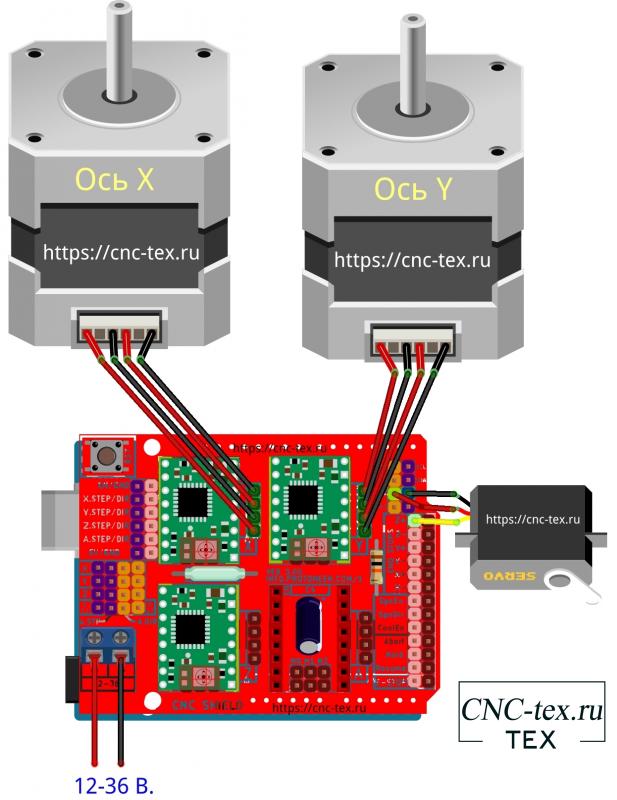

Сборка Самодельного плоттера на Arduino.

Для проекта понадобиться следующая электроника:

- ARDUINO UNO.

- CNC shield v3, описание читайте в статье: «Плата для ЧПУ на Arduino UNO, CNC shield v3 и драйвера A4988 (DRV8825)».

- 2 шаговых двигателя NEMA 17 17HS4401. С проводами, которые идут в комплекте.

- 2 драйвера A4988. Про них можно почитать в статье: «Драйвер шагового двигателя A4988».

- Блок питание на 12 вольт.

- Servo 9g.

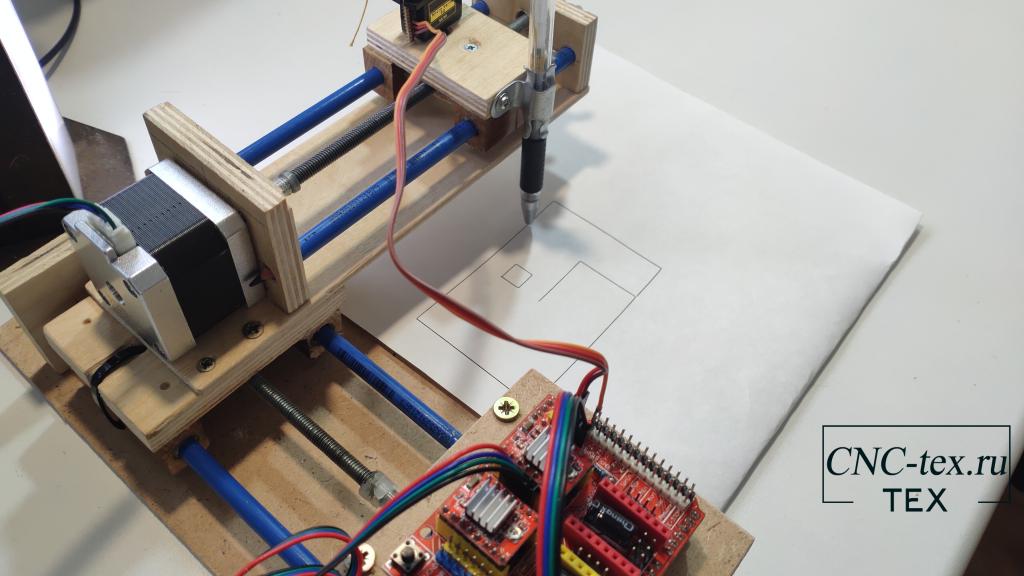

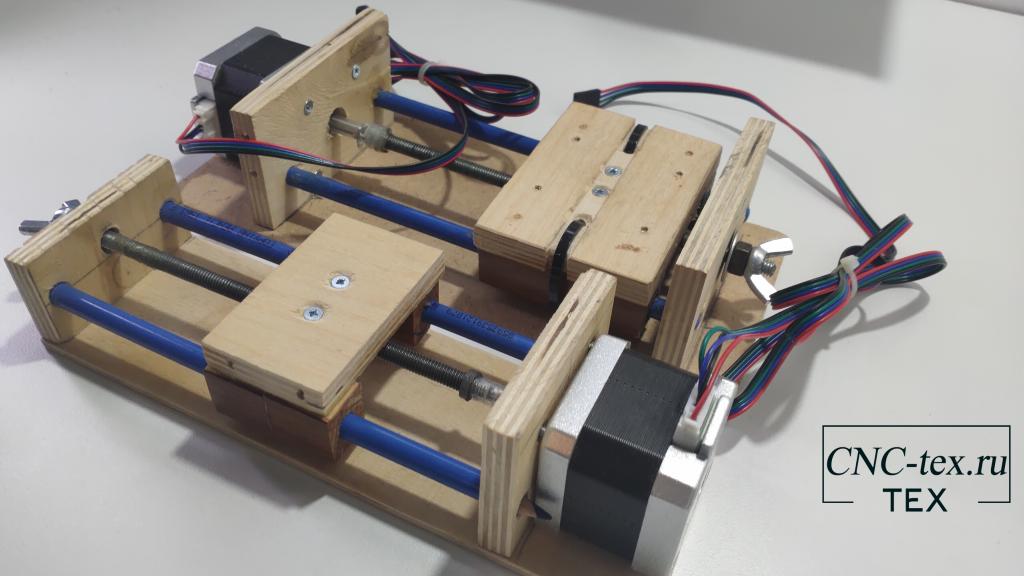

Сборка механики станка.

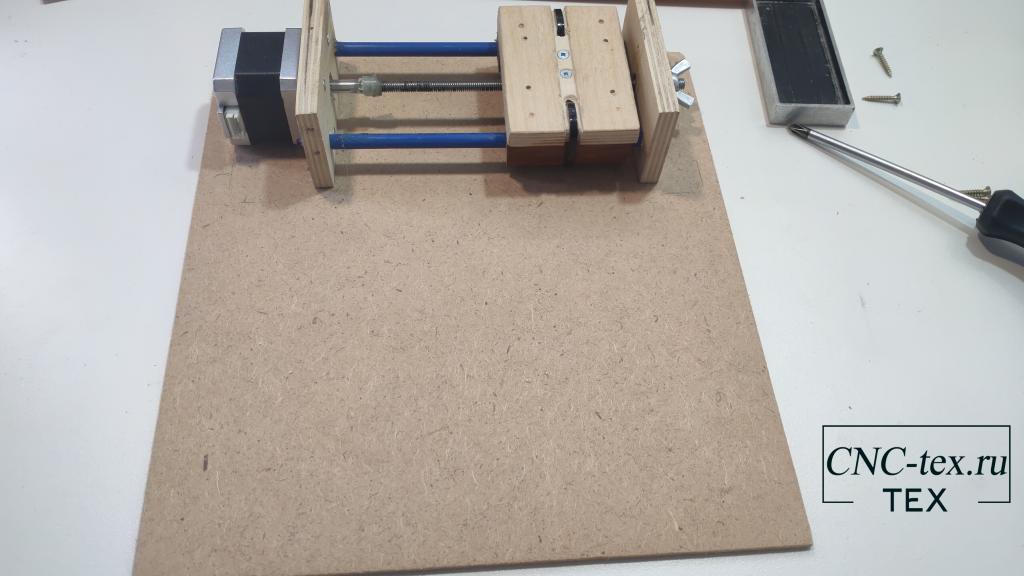

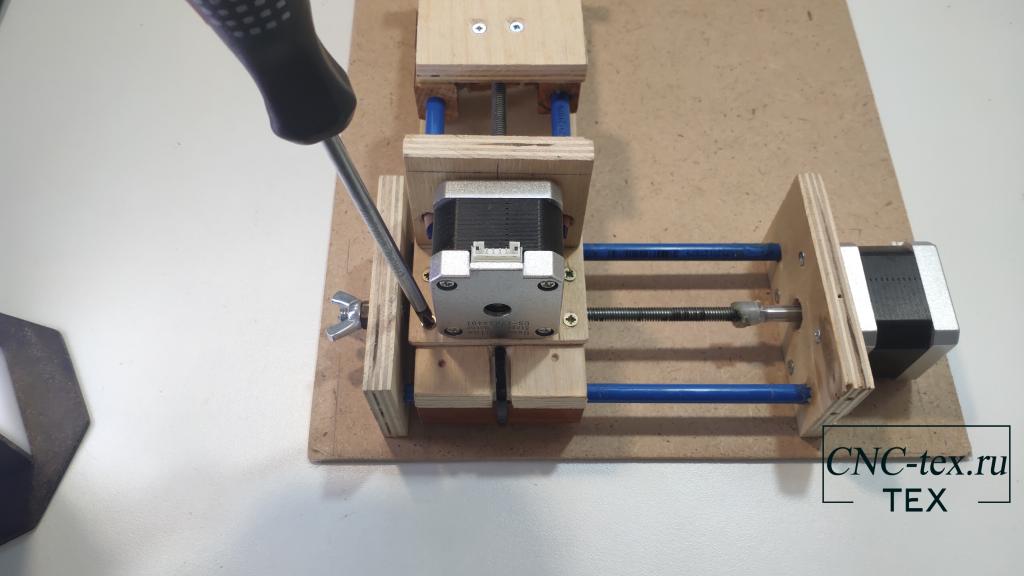

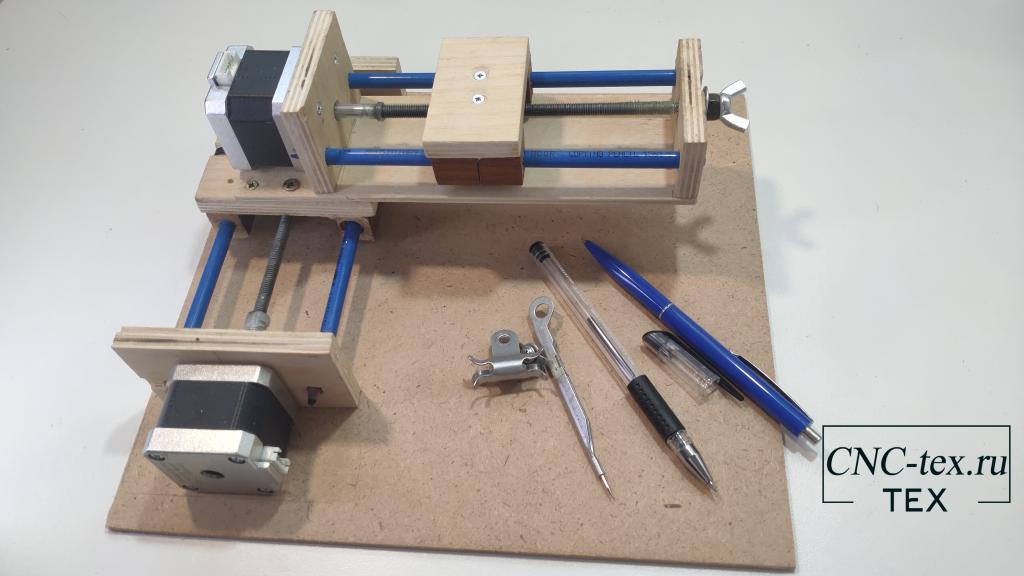

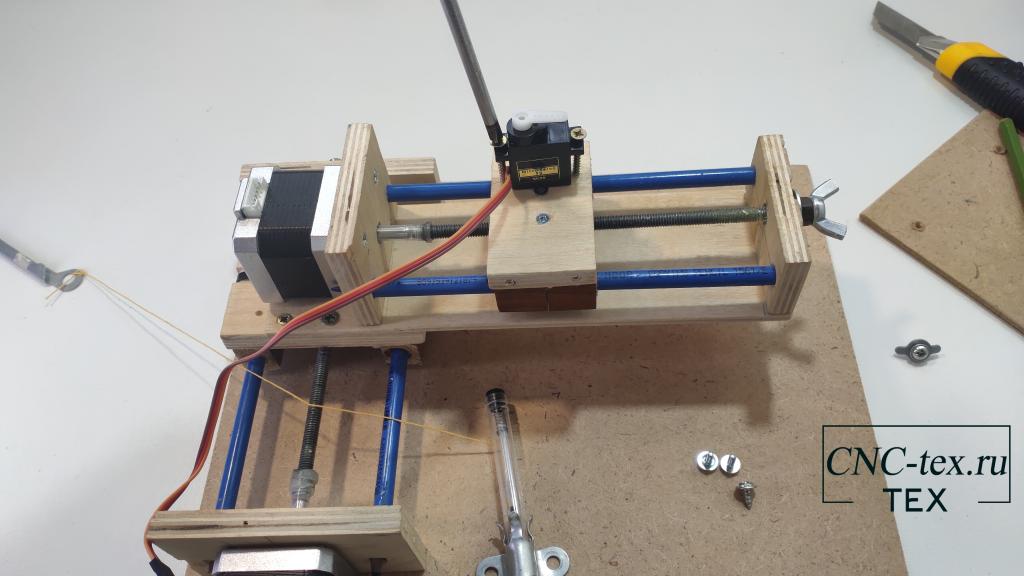

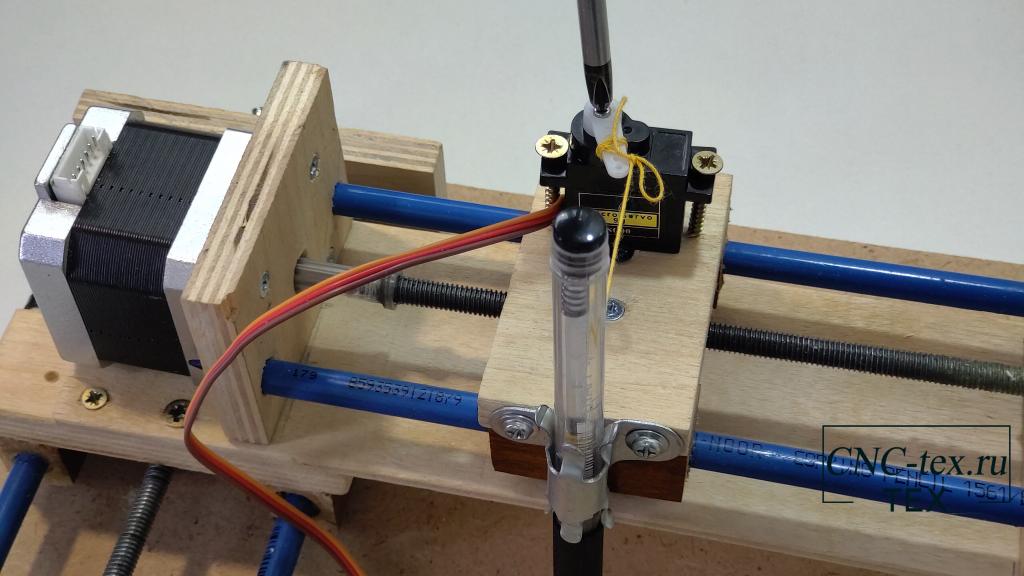

Недавно делал узел из карандашей (каретку для ЧПУ), и на основе данной каретки решил собрать ЧПУ плоттер. Но нужно, как минимум, 2 оси, поэтому собрал второй узел, но немного уже. Вот так выглядят узлы осей X и Y для самодельного станка.

Как собирал каретку, можете почитать в предыдущей статье. Про нее могу сказать одно: сделана она из карандашей, строительной шпильки и фанеры.

У широкой каретки поменял основание, на более широкое. Это поможет устранить лишнюю вибрацию станка, и будет поверхность, на котором можно закрепить листок бумаги.

На подвижную часть первой каретки, под углом 90 градусов, устанавливаю вторую каретку. И закрепляю ее с помощью саморезов.

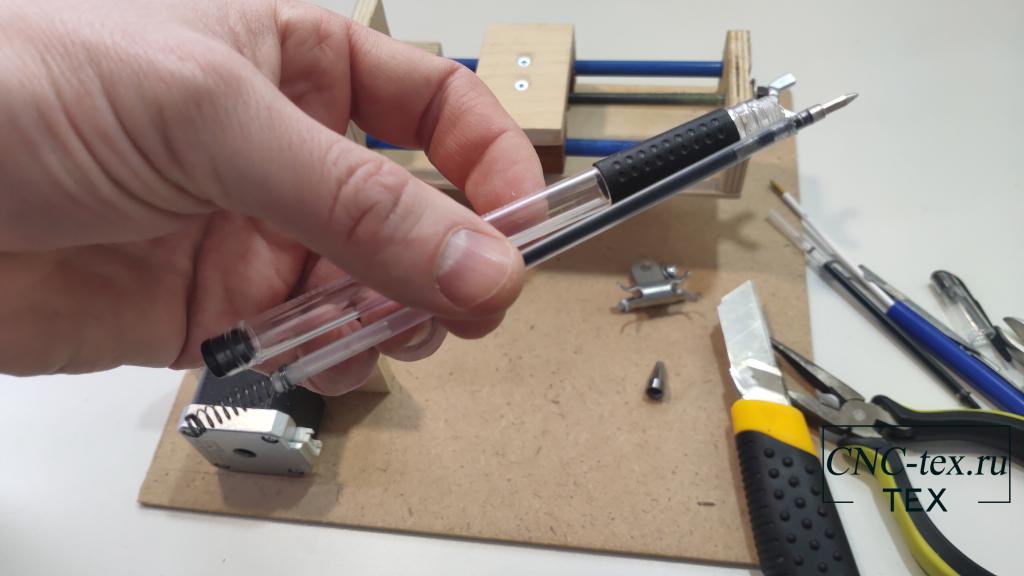

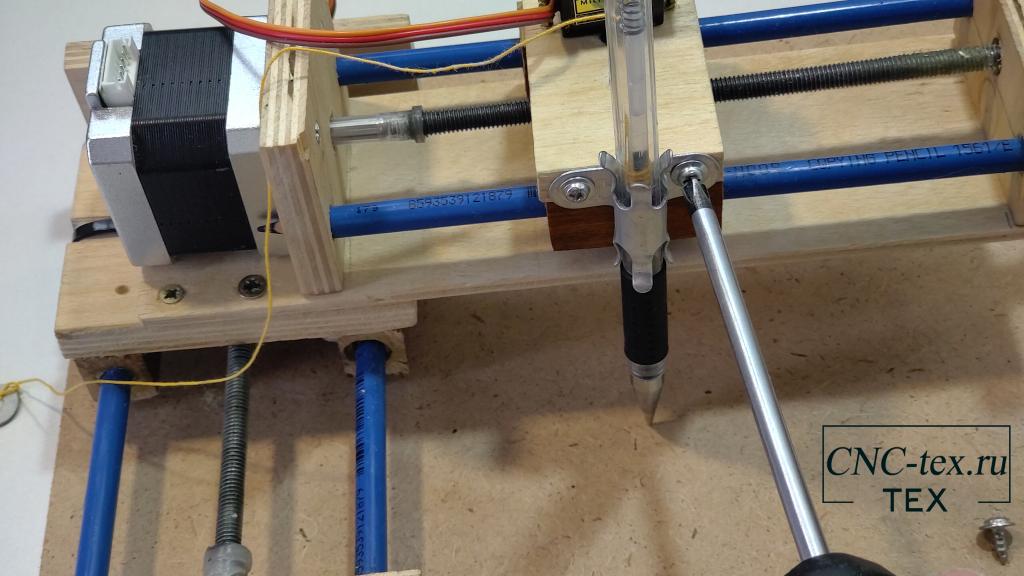

Обычную ручку использовать в данном проекте не получится, так как нужен подвижный механизм, а также крепеж для нее. Для этого купил в канцелярском магазине: гелевую ручку, авторучку и циркуль «козья ножка».

Из гелевой ручки достал пасту и на край установил пружинку из авторучки. Также срезал бортик внизу пасты. Чтобы она проваливалась в корпус ручки.

Установил пасту в ручку и проверил нажатием пальца. Паста проваливается и потом обратна возвращается под действием пружинки.

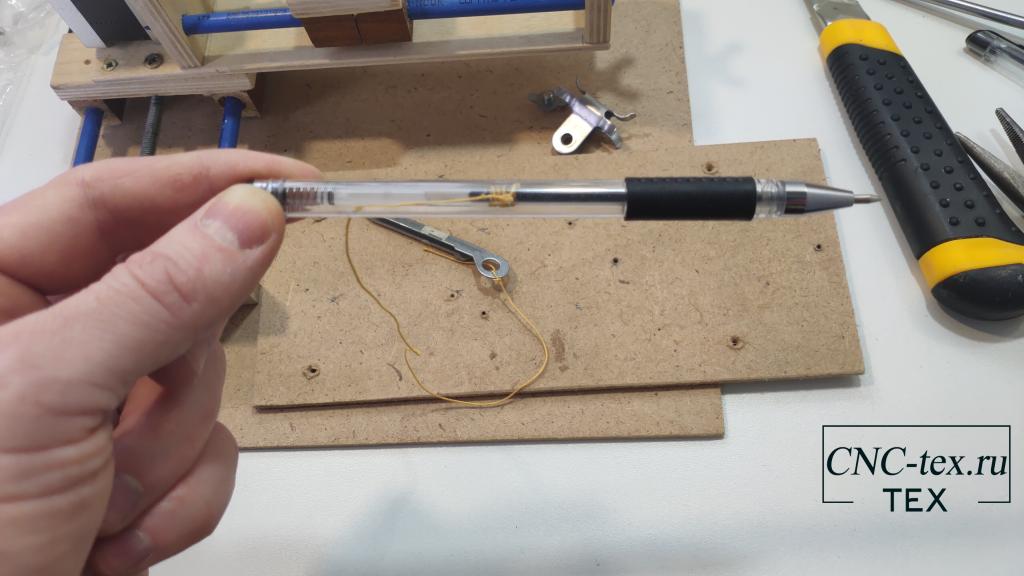

Намотал и приклеил нитку на пасту. Тут я допустил ошибку, использовал хлопчатобумажную нить. Она у меня притёрлась буквально через 2 часа работы. Заменил капроновой нитью и нанес на нее смазку.

В корпусе ручки сделал отверстия, и продернул нить. Установил пасту на место.

На ось X установил сервопривод, прикрепив его саморезами.

Используя держатель от циркуля «козья ножка», прикрепил ручку на ось X.

Привязал нить от ручки к качалке сервопривода. Закрепил винтом качалку.

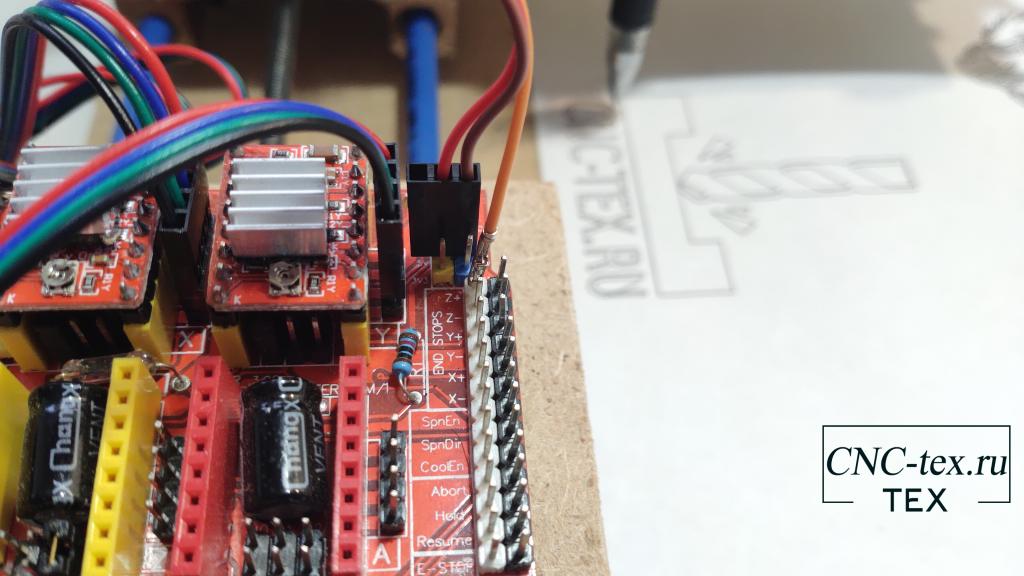

Все механику собрали, сейчас можно устанавливать остальные компоненты и проверять работоспособность станка.

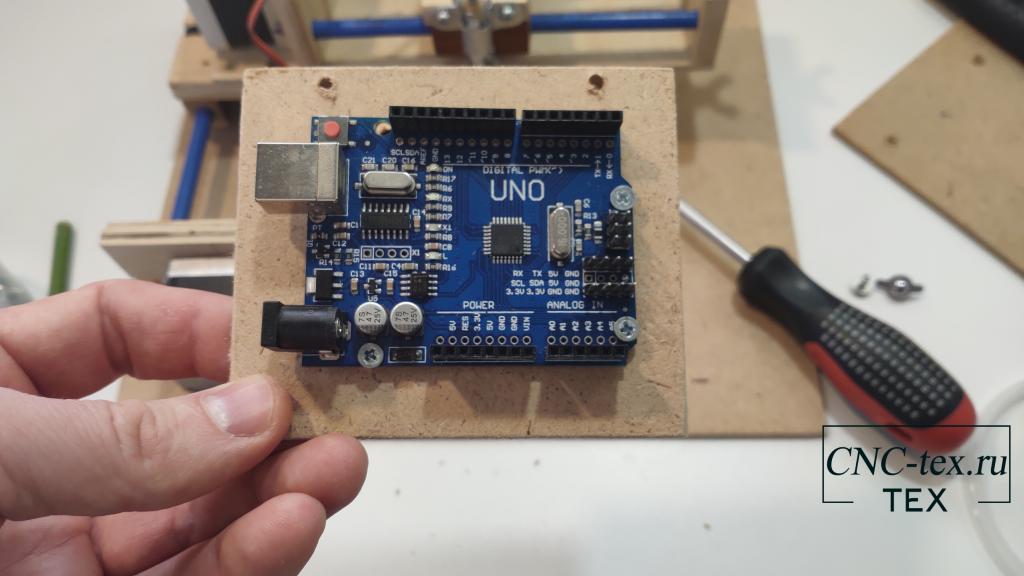

Установка электроники плоттера.

Большая часть электроники у нас установлена. А именно, шаговые двигателя стоят на месте, сервопривод установлен. Осталось установить управляющую электронику.

На подготовленную фанерку, установил плату Arduino UNO.

Сверху двигателя оси Y установил фанерку с Arduino.

На Arduino UNO установил CNC shield v3 и 2 драйвера A4988.

Осталось все подключить, а для этого нужна схема подключения.

Схема подключения электроники ЧПУ плоттера на Arduino UNO и CNC shield v3.

Схема подключения очень простая и не требует дополнительных проводов.

Шаговые двигателя подключаю проводами, которые идут в комплекте.

Для подключения сервопривода нужно достать информационный провод из колодки, он обычно оранжевого цвета, и подключить к пину Z+, а провода питания сервопривода подключить к выводам 5v и GND, на CNC shield.

Подключение самое простое, из всех моих самодельных ЧПУ станков. Вот почему многие начинают сборку своих первых ЧПУ станков с плоттера.

Arduino Mega 2560 для 3D принтера

Она разработана на основе Arduino Mega. Arduino Mega 2560 потребовала усовершенствованного ATmega2560. Устройство имеет:

- 54 цифровых и 16 аналоговых входа;

- UART, USB;

- резонатор;

- ISCP;

- функцию сброса.

Подключения Arduino Mega 2560 проводится путем присоединения к ПК или к внешнему источнику тока. Главные отличия нововведения:

- Отсутствие необходимости в USB-to-serial.

- Наличие резистора.

- Добавление пинов SCL и SDA на Arduino Mega 2560.

- Усиление рабочей последовательности RESET.

3d принтер Arduino Mega 2560 является популярным среди имеющихся аналогов. Это обуславливается производительностью его работы.

Плата Arduino UNO

Плата Arduino UNO работает в комплекте с микроконтроллером ATmega328, характеризующимся наличием:

- 14 цифровых и 6 аналоговых порта;

- USB порта;

- функции сброса;

- разъемов внутрисхемного программирования и питания.

Arduino UNO имеет несколько отличий от других модификаций плат расширения этой компании:

- Во-первых, для его присоединения к ПК не нужен мост USB-UART FTDI.

- Во-вторых, электроэнергию она получает через USB порт и с посредством приспособлений извне. Для этого предопределено несколько выводов (Vin, IOREF, 5 V, GND).

- В-третьих, микроконтроллер платы Arduino UNO обладает тремя типами памяти: FLASH, EEPROM и SRAM.

- В-четвертых, присутствует последовательность в SPI. Это касается с 10 по 13 выход (вход).

- В-пятых, имеется функция сброса в автоматическом режиме.

- В-шестых, существует защита от последствий нагрева проводов.

ЗD принтер Arduino Uno считается самым востребованным в своей ценовой категории.

Механическая часть

Плиты МДФ:

-1x 30×34 см (Основание).

-2x 6×4 см.

-1x 34×6 см.

-1x 15×4 см.

Заказываем с Aliexpress:

-12 линейных подшипников в круглом корпусе LM8UU.

-2 шкива GT2 + 1 м зубчатый ремень GT2.

-10 подшипников 624.

-1 шкив Mk8 для привода.

-1 PTFE трубку.

Гладкие стержни для направляющих диаметром 8 мм:

— 2 длиной 22см.

— 4 длиной 17,5 см.

В местном хозяйственном магазине:

-1 вал с резьбой M5, который вы разрежете на 2 части.

-2 шестигранные гайки M5.

-8 винтов M3x16 мм.

-6 винтов M3x 25 мм.

-4 винтаx M4x45 мм.

-2 винта M4x60 мм.

-4 винта M4x20 мм.

-20 шестигранных гаек M4.

-10 шестигранных гаек M3.

-12 маленьких шурупов.

3D принтер RepRap своими руками. Комплектующие — часть (Механика 1)

Собрать RepRap принтер не так главное, сложно правильно подобрать оптимальные комплектующие. К процесс же тому сборки самодельного 3d принтера увлекателен и оправдан экономически. А сейчас стало доступным без хлопот лишних собрать 3d принтер в Киеве и других Украины регионах. Кроме этого возможно воспользоваться принтер на 3d доступной ценой. В первой части рассмотрим пластиковые, металлические и другие детали. Во второй: необходимые нагреватели, платы, подберем стол и т.п.

Для сбора 3д своими принтера руками понадобятся определенные инструменты, из необходимо (обязательных купить или взять уже длинная): имеющиеся линейка, крест-отвертка для М3 ключи, болтов на 5, 5 и 13, тонкогубцы, плоскогубцы, надфиль круглый паяльник 3 мм, сечением с материалом, кусачки, ножовка по металлу, можно (лобзик пилу). Не настолько важные, но хорошо небольшой: помогающие строительный уровень, скальпель, нож два, строительный пинцета, мини дрель ручная.

необходимо Первыми купить пластиковые детали, что б количественных в ориентироваться и качественных показателях остальных комплектующих. строится RepRap с помощью пластиковых деталей распечатанных на 3D Сегодня. принтере пластиковые комплекты представлены также и в При

интернет приобретении пластиковых элементов большое необходимо внимание обратить на модель предлагаемого принтера и комплектации в присутствие частей предназначенных для экструдера. В описании данном рассматривается RepRap Prusa MendelIteration 2 и Грега экструдер

Средняя цена $50–100.

Из материалов сборки для и скрепления понадобятся: M3 болты, M8 гайки, M3 шайбы, гайки и небольшое количество других метизов. каркаса Для необходимо 6 метровых шпилек М8, и еще желательно, одна из нержавейки на ось Z. На это уйдет Что от $17 до $26.

приблизительно бы собрать 3д принтер своими руками, стержни необходимы гладкие, для перемещения по ним движущегося и каретки стола. Самый лучший для материал них: нержавеющая сталь, так как достаточно она устойчива к деформациям и не магнитится. При данного покупке элемента, могут возникнуть проблемы с Через. наличием сайты на которых можно купить 3d его и принтер комплектующие, а также с помощью форумов с печати 3d-тематикой, можно найти необходимый компонент. достаточно Нержавейка сложно распиливается в силу своих характеристик прочностных, поэтому стоит заказать стержни необходимых уже размеров (для моего варианта Mendel Prusa: по 2 шт. 42 см, 40, 6 см и 35 см). В среднем стоимость составит от $35 до $40.

Для принтера 3d работы обязательной деталью являются подшипники видов двух: 608ZZ (с боковыми «крышечками») и LM8UU. 608ZZ Подшипники пригодятся на экструдер (3 шт.) для передачи пластика PLA или материала АБС, а также на X и Y ременной в осях передаче (2 шт.). Найти их не составит труда, как потому их используют роллеры. Линейный LM8UU всегда (12 шт.) не подшипник применяются, все зависит от пластиковых принтера деталей. Найти их легко в интернет магазинах с принтер 3д предложениями купить. Средняя стоимость составит от $2, зависимости $26, 5, в 5до от необходимой комплектации.

Пружины, очень деталь важная, когда собираешь 3d принтер своими они, руками нужны для предотвращения свободного оси на хода Z (2 шт. по 8 мм внутренний диаметр), для монтажа печати стола (4 шт.) и в экструдере для прижимания PLA и пластика ABS (2–4 шт.). Найти их можно через интернет, а даже иногда в магазинах автомобильных деталей. Стоимость среднем – $0, 6, в штуки на пружины необходимо от $5 до $6.

Для X и Y осей, на передачу ременную, нужно приобрести ремень: 2 м длинной, шагом 6 мм, шириной между зубцами 2, 5 мм или 5 мм (в зависимости от пластиковых выбранных шпулек). Ремень легко найти на деталями с сайте для 3D принтеров. Обойдется порядка $10.

Четвертое: время проверки

Чтобы проверить двигатели, скачиваем физическую вычислительную среду Arduino IDE — http://arduino.cc/en/Main/Software. скачиваем и устанавливаем версию 23. Теперь качаем прошивку Marlin (загрузить можно отсюда — Marlin_e-waste), поскольку она уже полностью настроения. После установки Arduino подключаем компьютер к ЧПУ-контроллеру Ramps/Sanguino/Gen6-7 через USB-кабель, затем подбираем соответствующий порт под Arduino IDE => инструменты/ последовательной порт и находим тип контроллера под => инструментами/плата Ramps(Arduino Mega 2560), Sanguinololu/Gen6(Sanguino W/ ATmega644P – Sanguino должен быть установлен внутри). Все нужные параметры конфигураций собраны в файле «configuration.h».

Теперь в среде Arduino нужно открыть прошивку, найти в нем загруженный файл и определить параметры конфигурации, после чего прошивка загружается на контроллер.

- #define MOTHERBOARD 3 значение, в соответствии с реальным оборудованием, мы используем (Ramps 1.3 or 1.4 = 33, Gen6 = 5, …);

- Термистор 7 значение, RepRappro использует «горячее сопло» Honeywell 100k;

- PID это значение делает «горячее сопло» более стабильным с точки зрения температуры;

- Шаги на единицу (Steps per unit), это важный момент для настройки любого контроллера (шаг 9).