Содержание

Программа Inkscape поможет преобразовать растровое изображение в векторное.

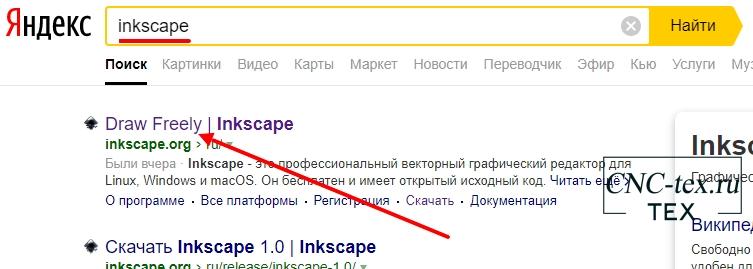

Для того чтобы скачать программу «Inkscape», заходим в поисковик и указываем название программы «Inkscape». Переходим на сайт разработчика Inkscape.org.

На сайте переходим в раздел «Download».

На момент написания статьи последняя версия программы 1.0.2. В версиях новее 1.0 много нареканий, и я еще не тестировал работу с новыми версиями. Поэтому покажу работу с версией 0.9.2. Скачать ее можно на странице «Download» в правой колонке.

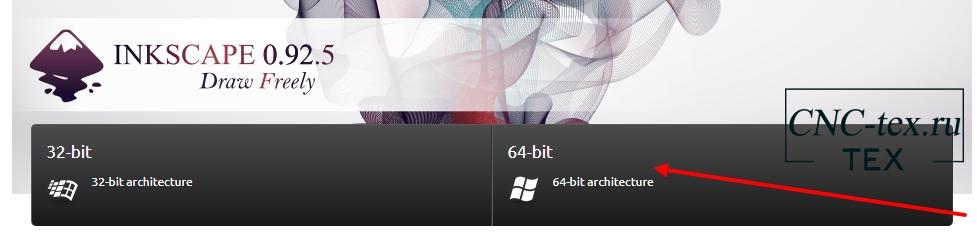

Далее нужно выбрать для какой операционной системы скачиваем программу, я выбираю Windows.

Выбираем разрядность вашей ОС. У меня 64-bit.

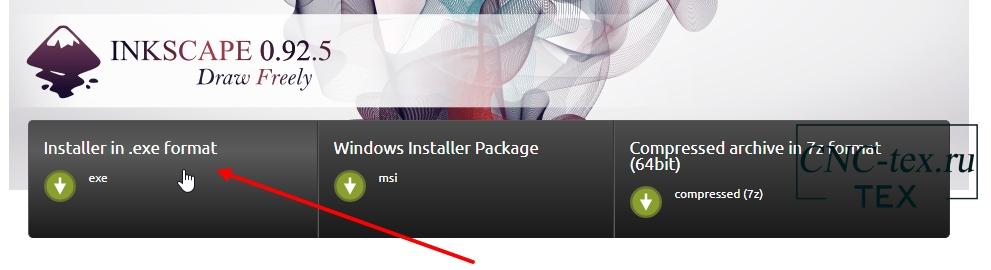

Скачиваю установочный файл .exe. Установка программы не сложная и проходит в несколько кликов.

Настройка программы Inkscape.

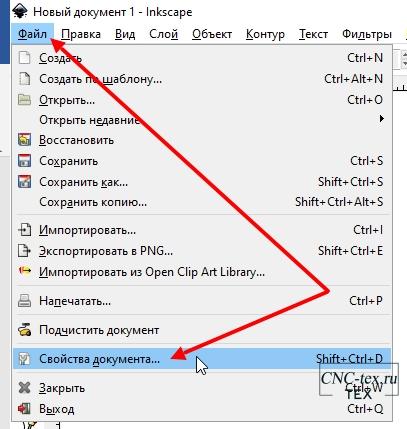

Для комфортной работы с программой настроем её. Для этого переходим в раздел меню «Файл-> Свойства документа…».

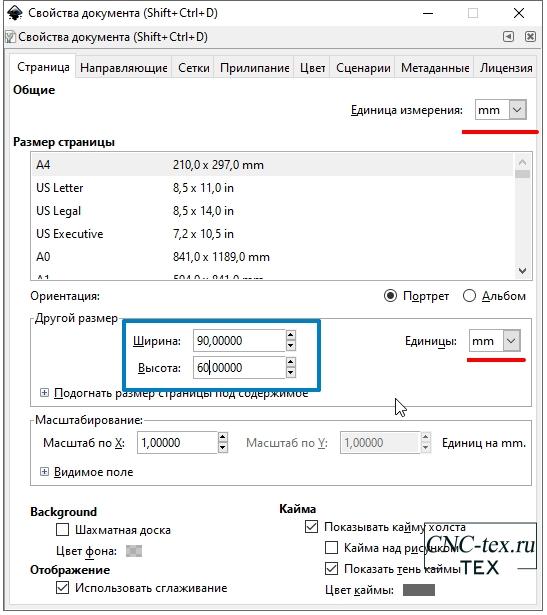

Выбираем единицы измерения «mm». Настраиваем размер рабочего пространства, по размерам рабочей зоны плоттера. У меня ширина 90, высота 60 мм.

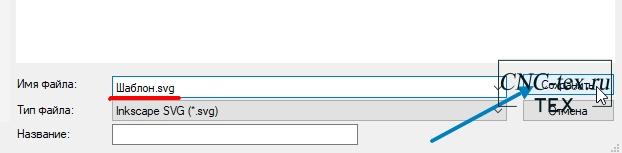

Полученный шаблон сохраняем, чтобы в дальнейшем не настраивать данные параметры.

Преобразуем растровое изображение в векторное в программе Inkscape.

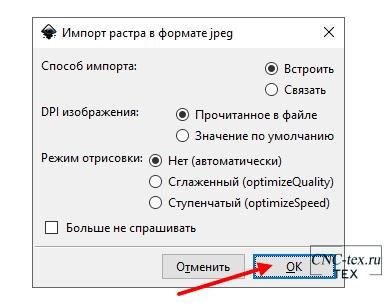

Перетаскиваем в программу изображение, которое мы скачали ранее. У вас появиться окно «Импорт растра в формате jpeg», тут ничего не меняем, нажимаем на кнопку «ОК».

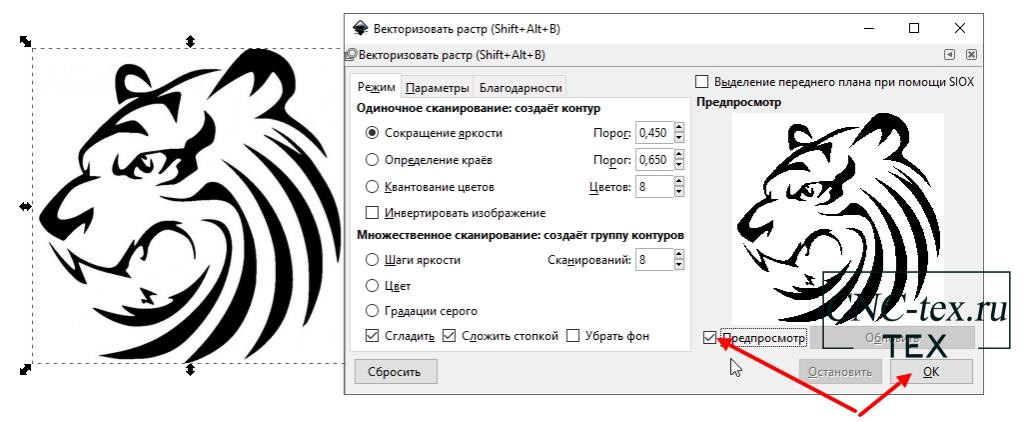

Для того чтобы растровое изображение преобразовать в векторное, необходимо выделить картинку и выбрать пункт меню «Контур -> Векторизовать растр…».

Откроется всплывающее окно. Тут можно поиграться с настройками, для просмотра результата нужно поставить галочку «Предпросмотр». После чего нажимаем кнопку «ОК».

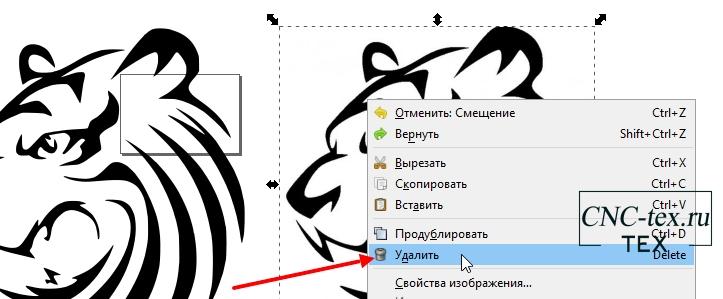

Растровое изображение можно удалить, оно нам больше не понадобиться. Изменяем масштаб полученного изображения, чтобы оно помещалось в наше рабочее поле. Для пропорционального изменения размера, нажмите клавишу «Ctrl» и не отпуская, потяните за любой угол изображения.

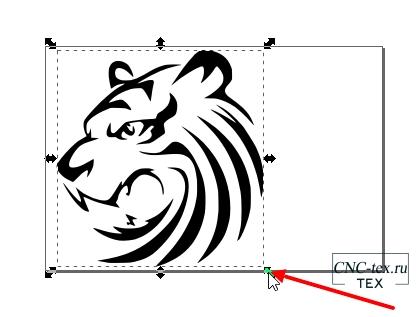

Изменяем масштаб полученного изображения, чтобы оно помещалось в наше рабочее поле. Для пропорционального изменения размера, нажмите клавишу «Ctrl» и не отпуская, потяните за любой угол изображения.

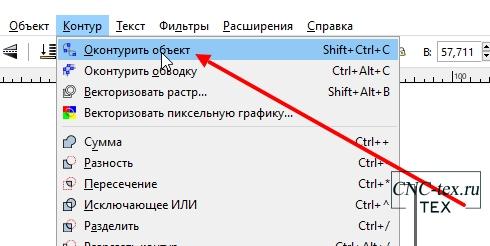

Последнее, что нам нужно сделать, это оконтурить объект. Для этого переходим в меню «Контур-> Оконтурить объект».

Последнее, что нам нужно сделать, это оконтурить объект. Для этого переходим в меню «Контур-> Оконтурить объект».

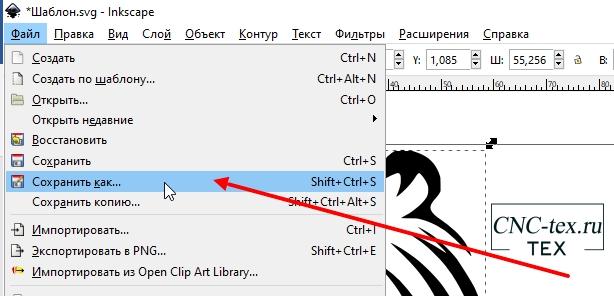

Полученное изображение сохраняем в формате .svg, под название «Пример1».

Векторное изображение готово, сейчас приступим к созданию G-Code для плоттера.

Лазерный станок с ЧПУ на основе Arduino UNO

Всем доброго времени суток! Сегодня я хочу рассказать вам о том, как собрать лазерный станок с ЧПУ (числовое программное управление, то есть управление через компьютер). Делается он на основе CD-приводов и Arduino UNO. Он получается довольно маленьким и слабым в отличие от других лазерных станков. Но его хватит для выжигания на дереве, коже, пластмассе и на других легкоплавких материалах. Итак, приступим.

Для создания нам понадобится: 1 – два CD-привода. Их можно найти в старых запасах, либо купить у кого-нибудь. Лично я купил их на авито за 150 рублей.

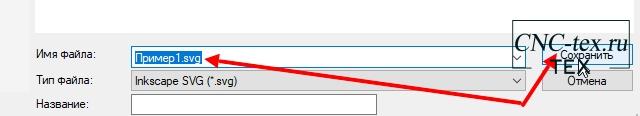

2 – Arduino UNO.

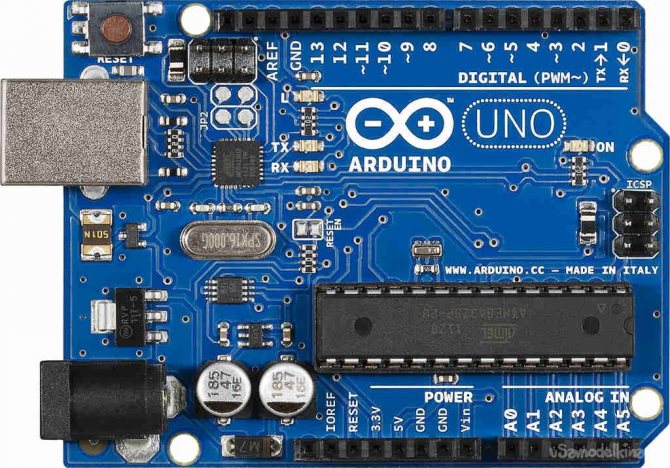

3 – CNC шилд версии 3.0 либо другой.

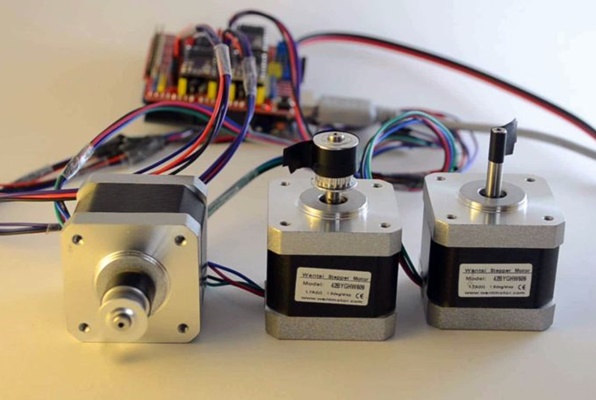

4 – два драйвера шаговых двигателей. Я рекомендую использовать драйверы DRV8825, так как они имеют режим микрошага до 32.

5 – самой главной частью является лазер. Лазер мощностью 200-300 мВатт стоит около 500-700 рублей. 6 – блок питания 12 вольт и минимум 1.5 ампер.

Первый шаг – это конструкция станка. Тут все зависит от вашей фантазии и от материалов, которые имеете. Я сделал основание из корпуса от привода. Можно также сделать из дерева или пластмассы. Ось Х нужно закрепить над осью У

Очень важно выдержать все углы 90 градусов

Из приводов надо достать каретки

Обратите внимание на тип двигателя у каретки. Если он имеет 2 контакта, то он не подходит

Шаговый двигатель имеет 4 контакта.

Каретки закрепляем как на фото.

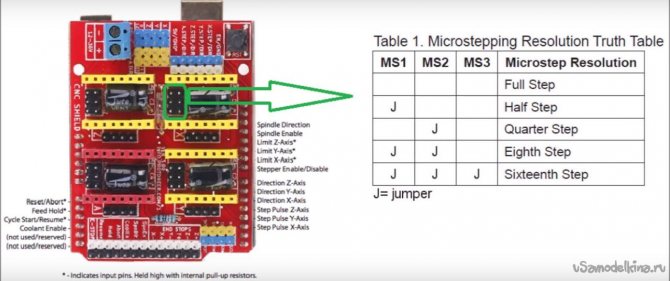

Сопряжаем шилд и ардуино. На шилде есть режим деления шага. Чтобы активировать этот режим, нужно установить перемычки. Вот фото режимов:

Устанавливаем драйверы на их законное место согласно ключу, то есть как на фото:

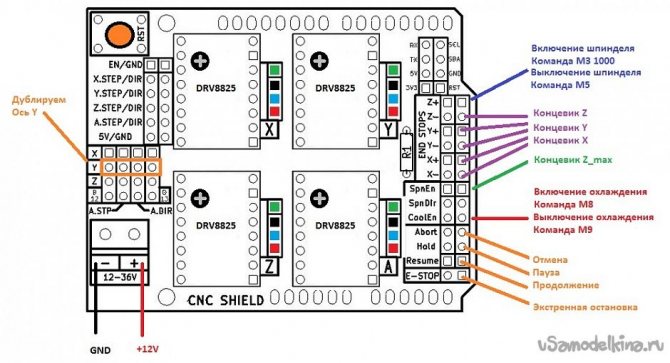

Подключаем двигатели. Возле посадочных мест есть 4 разъема, к которым и надо подключить.

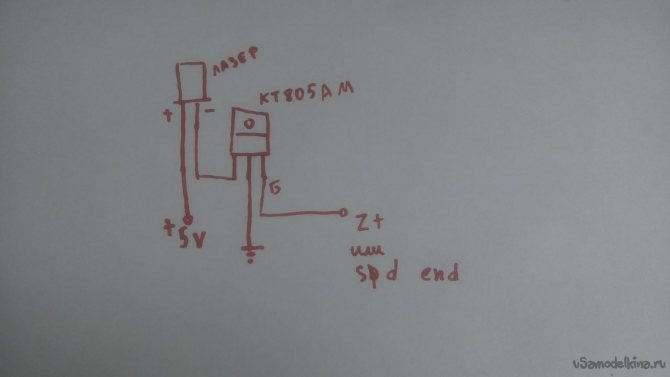

Лазер подключается в зависимости от прошивки. Если в описании к вашей версии прошивки GRBL подписано наличие ШИМа, то подключать нужно к разъему Z+, иначе к Spn En. Так как лазер потребляет ток выше, чем выдает ардуино, нужно запитать его от внешнего источника. Я подключил с помощью транзистора KT805AM к USB. Вот схемка.

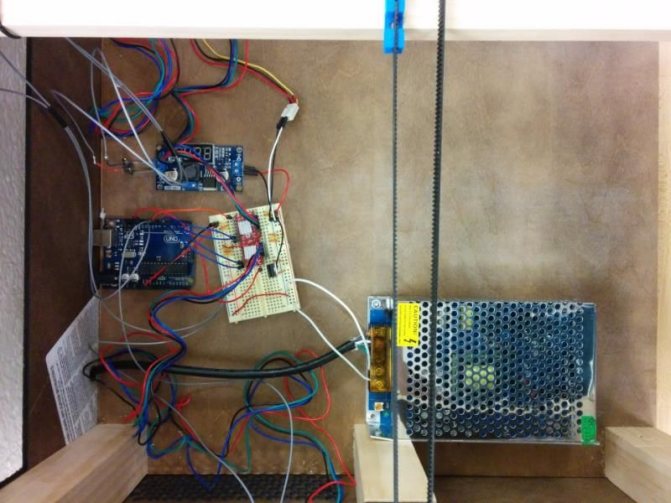

Кстати, шилд нужно запитывать блоком питания 12 вольт. На плате все подписано (куда подключать). Для компактности я разместил всю электронику под корпусом станка.

Лазер я закрепил стяжками на кусочек радиатора, который, в свою очередь, закреплен винтами на движущейся части каретки.

К нижней каретке нужно приделать рабочее поле. У меня это кусок доски деревянной.

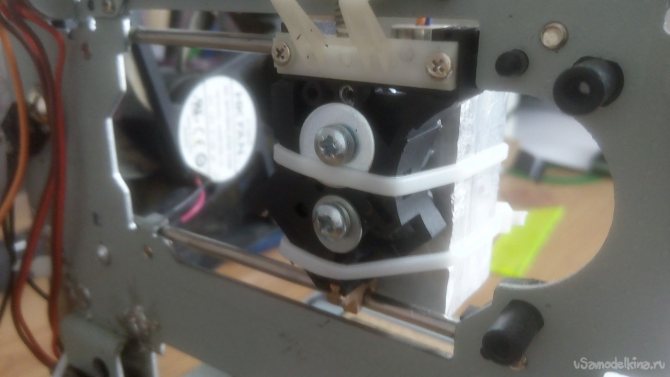

Для того, чтобы во время работы линза лазера не закоптилась, я приделал кулер (он сдувает дым).

Переходим к программной части. Скачиваем с гитхаба прошивку GRBL нужной версии в виде архива. Распаковываем и для продолжения устанавливаем Arduino IDE (все ПО предоставлено в бесплатном доступе). Из архива копируем папку grbl и вставляем в папку lib (находится в корневой папке программы). Запускаем программу и в настройках выбираем com-порт к которому заранее подключили ардуино. В тех же настройках выбираем тип платы UNO. Во вкладке «скетч» выбираем Подключить библиотеку> GRBL. После этого нажимаем кнопку загрузить скетч и ждем. Поздравляю, плата прошита. Теперь ее нужно настроить. Открываем последовательный порт кнопкой «монитор порта». Выбираем снизу скорость 115200 бод. Далее в строку вводим «$» и отправляем. В ответ выводится список всех настроек пришивки. Нас интересуют пункты 100 и 101. Там нужно выбрать скорость. Рассчитывается она следующим образом: число шагов на оборот делим на длинну шага винта. Потом умножаем на микрошаг. Если вы выбрали микрошаг 32, то расчет такой: 20/3*32 = 213,333. Это значение записываем в строку: $100 = 213,333 и отправляем. Аналогично и для 101.

Готовимся к проверке. Скачиваем любую программу для работы с прошивкой grbl. Рекомендую grbl controller или GRBLmaster. В интернете можно найти инструкции по использованию этих программ, поэтому я на этом зацикливаться не буду. Проверяем как движутся каретки. Если их направление неправильное, то перетыкиваем местами их провода на плате. То есть первые два провода ставим на место последних двух и наоборот. Теперь попробуем выжечь что-нибудь! Я выжигаю на коже. Перед выжиганием настраиваем фокусировку лазера. Делается это просто. В программе включаем лазер и настраиваем до тех пор, пока точка не станет маленькой. Вот примеры моих работ:

p.s. Не забывайте про безопасность! Ни в коем случае не направляйте лазер на человека, иначе можно лишить его зрения. Рекомендую купить для работы с лазером специальные очки.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Для любителей выжигать на различных материалах

В сети можно увидеть многочисленные самодельные модели выжигателей, которые способны создавать рисунок на фанере, пластике, металле и даже на стекле. Причем достигается фотографическая схожесть и некоторая объемность изображения. Поверхность очищают, обезжиривают, грунтуют белым акрилом марки Kudo и, применяя лазерный ЧПУ выжигатель, его ещё называют пиропринтер, создают уникальные изображения. Иногда процесс длится 6 и больше часов.

Скорость работы выжигателя – стабильная 10 м/мин, и у программистов есть идеи, как ее поднять, не вмешиваясь в работу блока управления. Управлять выжигателем можно и с ноутбука (ОС Windows XP и 7), отказавшись от LPT кабеля. Это превратит выжигание в увлекательное занятие для детей и подростков с применением возможностей лазерных фрезеров.

Проекты / Модификации

Почему рисунок «вылазит» за край стола или получается слишком мелким?

Довольно часто приходиться видеть как начинающие и не очень ЧПУшники пытаются высчитать масштабы изделия на стадии разработки станка. Пересчитывают градусы поворота мотора , шаг ШВП , длину пробега и еще массу параметров. Между тем существует простой метод добиться истинного масштаба на станке без таких трудоемких процедур. Этой статьей попытаюсь помочь всем энтузиастам ЧПУ станков.

Исходим из того ,что Вы уже определились какая мощность моторов устраивает Вас.

Итак устанавливаете имеющиеся моторы на ось станка

Устанавливаете любое ШВП которое Вы смогли купить или достать.

Если нет ШВП то устанавливаете любой винте «трапеция»

Шаг резьбы винта и угол поворота мотора не имеют значения !

Итак Ваш станок готов , подключен к компьютеру , программа ЧПУ запущена (в нашем случае это МАСН-3)

Рис1 окно настройки двигателей оси

Откройте программу «Блокнот» путь-(Пуск-все программы-стандартные-блокнот)

Наберите в нем программу

Сохраните программу под любым именем с расширением «txt»

Сохраняйте на «Рабочий стол» для быстрого поиска

Читать также: Соединитель ваго с защелкой

Загрузите программу в МАСН-3 (Файл-Открыть Gкоды).

Коснитесь ей заготовки с небольшим заглублением

Обнулите все координаты

Запустите написанную вами программу.

Станок начертит отрезок длинной 50мм

Замерьте полученный размер отрезка и поделите полученное число на число в окне программы МАСН-3 по пути ->«Шагединицы» в окне по адресу «Конфигурации» далее «Настройка двигателей»

(Первое слева снизу окно подписано «»)

число шагов на 1мм перемещения станка

Разделите это число на 50 (длинна вашего отрезка) и полученное число внесите

Отфрезеруйте отрезок еще раз отрезок и проверьте результат, при необходимости повторить настройки.

Пример

Выполнили файл «отрезок» длинна которого задана 50 мм.

Загрузили в МАСН-3

Получили на станке размер отрезка равным 55 мм.

Нужно привести его к 50 см (так как мы его задали изначально)

Открываем «Конфигурации» далее «Настройка двигателей» в окне «Шагединицы» видим число например 2000

Где 2000-имеющееся число в графе «Шагединицы» .

55 — полученный результат на станке (в мм).

36,36 = 1 шагу станка (1мм)

1818 = 50 шагам станка (50мм)

1818 — Это число вписываем в место 2000 в таблицу

Точная подгонка

Начертили на станке файл «отрезок» после корректировок проведенных выше.

1818 50,5 = 39,60

39,60 х 50 = 1980—Вписываем это число в таблицу

Вот и все Успехов !

Клиентское приложение

Изначально планировалось установить на станке камеру, с помощью которой можно было бы делать фотографии платы и определять точки для сверления с помощью OpenCV, однако поиск небольших окружностей на реальной протравленной плате оказался достаточно сложным занятием, да и преобретать новую камеру немного затратно. Поэтому, на первое время, мы решили ограничиться тем, что пользователь будет сам расставлять необходимые точки для сверления на чертеже платы, который загружается в приложение. Типичный рабочий процесс следующий:

- пользователь запускает приложение и указывает картинку(чертеж платы) для работы

- указывает на чертеже 2 любые точки

- переходит в режим указания точек на станке. В этом режиме можно управлять положением сверла, а также касаться платы. Пользоватль должен последовательно навестись на каждую из точек, указанных ранее на чертеже. Это позволяет сопоставить системы координат чертежа и станка

- пользователь расставляет точки для сверлния на чертеже

- приложение составляет программу сверления и начинает управление станком

Для связи со станком использовался модуль pyserial. При запуске приложение получает список всех доступных серийных интерфейсов (/dev/ttyACM*). На каждый из интерфейсов отправляется команда . Если в ответ будет получено , значит станок найден.

GUI реализован при помощи PyQt5.

Заключение

Планируется добавить модуль автоматического распознавания точек для сверления в клиентское приложение. При этом, после сопоставления координат, приложение автоматически найдет точки на чертеже, пользователю останется только удалить ошибочные и добавить нераспознанные.

Что такое Arduino

Прежде всего, стоит разобраться, что такое Arduino.

Ардуино это:

- название торговой марки аппаратуры, средств программирования, при помощи которых реально построить модели станков (в том числе, трехосевого), несложные системы автоматики и робототехники,

- линейка продукции, наличие открытой архитектуры у которой позволит скопировать или дополнить уже существующие конструкции,

- небольшая плата с собственным процессором и памятью,

- аппаратная вычислительная платформа или же контроллер,

- язык программирования, позволяющий разбирать различный софт (условно бесплатное ПО, свежие новости в области IT),

- так называемый электронный конструктор.

Создавая на Ардуино устройства электроники, способные принимать сигналы от разных цифровых и аналоговых датчиков, подключенных к нему, как к основе. Поэтому в контексте данной статьи, речь будет идти о платах.

Архитектура станка с ЧПУ на базе Arduino

Простая рама дешёвого станка с ЧПУ на Ардуино

Первый вариант рамы был изготовлен из тонкой фанеры 6 мм. В итоге пришлось некоторые места усиливать дополнительными рейками.

Купив более мощные шаговые двигатели 17HS3404N, я столкнулся с проблемой, что на первую раму их установить трудно и потребуется переделка рамы станка, причём впоследствии для установки старых двигателей 28BYJ-48-5V потребуется обратная переделка.

Так что, я решил учесть все недостатки первого вариант рамы для станка с ЧПУ и сделать новую раму, более крепкую и состоящую из меньшего количества деталей.

Новая рама простого ЧПУ-станка полностью выполнена из 12 мм фанеры. Не понадобились рейки для укрепления соединений. Как и первый вариант выполнена по классической схеме: по станине влево-вправо перемещается нижняя платформа (соответствует оси X).

На станине установлены 2 стойки. Между ними вперёд-назад перемещается вторая платформа (ось Y). На второй платформе перемещается вверх-вниз третья платформа (ось Z). Таким образом 3-емя платформами, перемещающимися в ортогональных направлениях, обеспечивается позиционирование в 3-мерном пространстве в любой заданной точке.

На третью платформу устанавливаются ручка, фреза, контактный датчик сканера, лазер или экструдер 3D-принтера.

Возможность линейного перемещения платформ обеспечивается мебельными направляющими.

Чертежи и описание сборки классической рамы простого станка с ЧПУ можно посмотреть здесь: Изготовление рамы станка с ЧПУ.

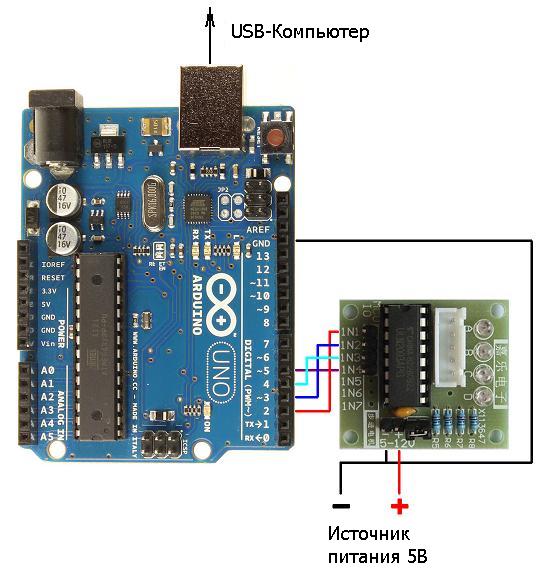

Схема подключения драйвера ШД ULN2003 к Ардуино

Ниже представлена схема подключения платы Ардуино к драйверу шагового двигателя, источнику питания шагового двигателя, и компьютеру.

Цифровые пины Ардуино 2,3,4,5 подключаем к пинам драйвера ШД 1,2,3,4 соответственно. Далее, ПЛЮС источника питания подключаем к пину ПЛЮС платы драйвера шагового двигателя.

Затем МИНУС источника питания подключаем к Земле (GND) Arduino и пину МИНУС платы драйвера.

Аналогично к Ардуино подключаются 2 оставшихся драйвера шаговых двигателей.

Цифровые пины Ардуино 6,7,8,9 к пинам 1,2,3,4 второго драйвера ШД (отсутсвует на изображении).

Цифровые пины Ардуино 10,11,12,13 к пинам 1,2,3,4 третьего драйвера ШД (отсутсвует на изображении).

Если источник питания достаточно мощный, то все три двигателя можно запитать от него.

Я подключил 3 разных блока питания от сотовых телефонов (4.75 — 5.25 В), так как мощности одного БП не хватало на все три двигателя.

По-хорошему между минусом источника питания и GND Ардуино надо поставить резистор небольшого номинала.

Подбором сопротивления заниматься не хотелось и я не стал этого делать. Без этого резистора всё работает вполне нормально.

На данный момент максимальное время непрерывной работы станка с ЧПУ на базе Ардуино около 4-5 часов.

Дополнения

Другие люди, которые уже собрали себе такой станок внесли много предложений. Я, если позволите, перечислю основные из них, оставив их в авторском виде:

- Кстати, тем, кто никогда раньше не работал с такими деталями, хорошо бы напоминать, что пластмасса от 3D принтеров боится нагрева. Поэтому здесь следует быть аккуратным — не стоит проходить отверстия в таких деталях высокоборотной дрелью или Дремелем. Ручками, ручками….

- Я бы еще порекомендовал устанавливать микропереключатель на самой ранней стадии сборки, так как привинтить его к уже подсобранной станине нужно еще суметь — очень мало свободного пространства. Не помешало бы также посоветовать умельцам заблаговременно хотя бы залудить контакты микропереключателя (а еще лучше — заранее припаять к ним провода и защитить места пайки отрезками термоусадочной трубки), дабы впоследствии при пайке не повредить фанерные детали изделия.

- Мне видимо повезло и патрон на валу оказался не отцентрированным, что приводило к серьезной вибрации и гулу всего станка. Удалось исправить , но это не хороший вариант. так как гнет ось ротора, а снять патрон уже не реально, есть опасения, что вытащу эту самую ось целиком.

- Затяжку винтов с гроверными шайбами производить следующим образом. Затягивать винт до момента, когда сомкнется (выпрямится) гроверная шайба. После этого повернуть отвертку на 90 градусов и остановиться.

- Многие советуют приделать к нему регулятор оборотов по схеме Савова. Он крутит двигатель медленно когда нагрузки нет, и повышает обороты при появлении нагрузки.

>Ссылки для скачивания Все файлы собраны в основной статье о проекте на моем сайте. Там все можно скачать по прямым ссылкам без регистрации и других проблем.

Candle. Управляющая программа для ЧПУ плоттера на Arduino.

Управляющих программ для ЧПУ станка много, в прошлой статье рассказывал про программу «Universal G-codeSender», но так как она плохо работает на операционной системе Windows, сегодня буду пользоваться программой «Candle». Она достаточно стабильная и полностью на русском языке.

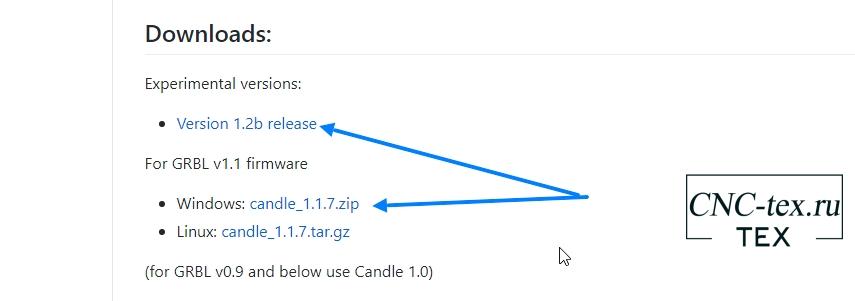

Скачать программу Candle.

Для того чтобы скачать программу Candle, в поиске «Яндекс» указываем фразу «Candle cnc». Приходим на GitHub.

Прокручиваем страницу вниз, до раздела «Downloads», тут можно скачать beta версию «Version 1.2b release» или стабильную версию «candle_1.1.7.zip». Буду использовать версию 1.2b. Я не обнаружил в работе данной версии серьёзных ошибок.

Программу нужно скачать, разархивировать и запускать прям из папки. Программа не требует установки на ваш ПК.

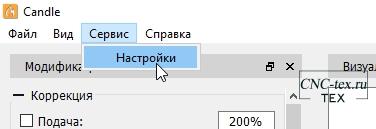

Работа в программе Candle.

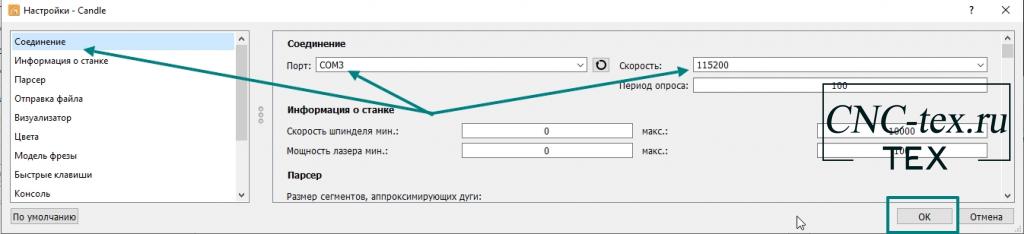

Запускаем программу, для начала работы нужно произвести настройки подключения к станку. Для этого перейдём в пункт меню «Сервис-> Настройки».

Тут нам необходимо настроить соединение со станком. Для этого выбираем порт, к которому подключен станок и указываем скорость «115200». Нажимаем «ОК».

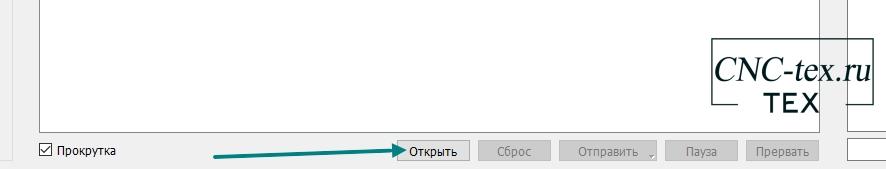

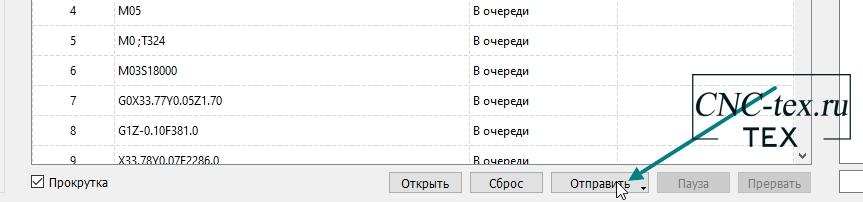

Для того чтобы открыть файл для гравировки, внизу программы есть кнопка «Открыть», при нажатии на которую откроется окно выбора файла.

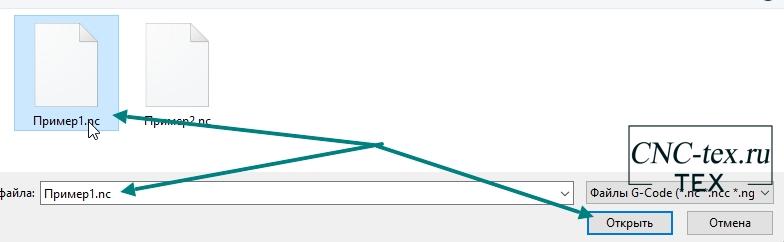

Выбираем файл «Пример1.nc».

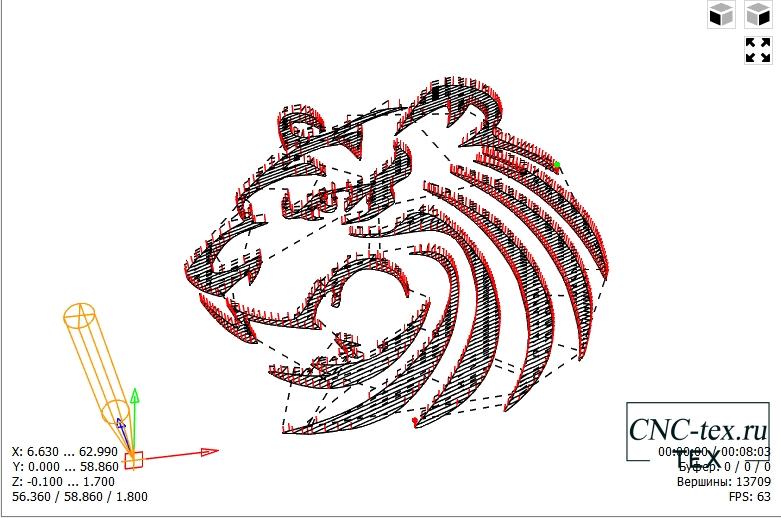

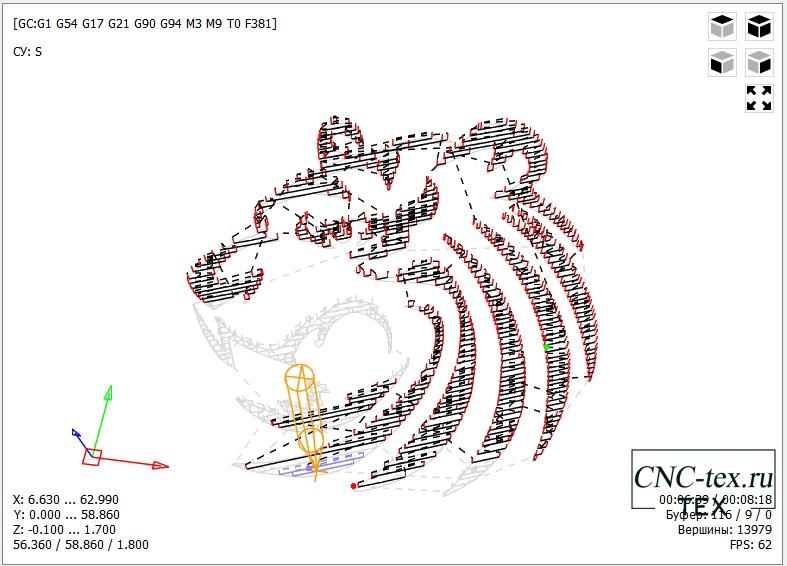

На рабочем поле программы увидим знакомый эскиз гравировки, с траекториями всех передвижений.

Перед началом гравировки нужно обнулить оси.

Затем нажимаем на кнопку «Отправить». После чего начнётся обработка.

Серым цветом отображается обработанная часть детали. А фиолетовым код загружен в буфер Arduino и ожидающий очереди на обработку.

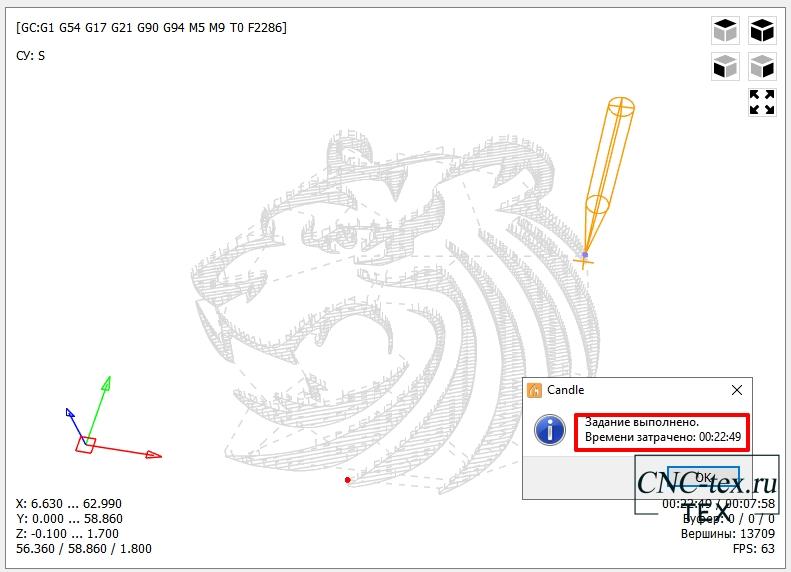

По завершению, вы увидите информацию о том, что обработка завершена и время, за которое была выполнена гравировка.

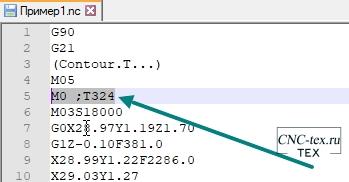

ВНИМАНИЕ!!! Возможно программа не будет выполняться и просто остановиться. Это связанно с тем, что программа Carbide Create добавляет команду M0

И наш интерпретатор не понимает, что от него требуется. Для устранения данной ошибки, открываем файл «Пример1.nc» в любом текстовом редакторе и удаляем строку «M0 ;T324». Она чаще всего располагается в 5 строчке кода. Сохраняем файл.

Проблема устранена. Можно рисовать наше изображение на плоттере.

Результат работы плоттера на Arduino.

В итоге наших манипуляций мы получаем вот такой результат.

Тут, как всегда, подвела ручка и местами нарисована не очень яркая штриховка. Но будем считать это так задумано.

Вывод.

Данный способ создания G-Code не единственный и возможно не самый оптимальный, но на мой взгляд достаточно прост, и он нам еще пригодиться в следующих проектах.

Также планирую написать пару статей про другие способы создание G-Code для плоттера на Arduino. А также загрузить другую GRBL прошивку в Arduino.

Понравился проект G-Code для плоттера на Arduino? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу , в группу на .

Спасибо за внимание!

Технологии начинаются с простого!

Фотографии к статье

Файлы для скачивания

Скачивая материал, я соглашаюсь с

Правилами скачивания и использования материалов.

| Candle_1.2.11b_x64.zip | 13295 Kb | 528 | Скачать | |

| grblControl.zip | 18979 Kb | 441 | Скачать | |

| Carbide Create 5.14.zip | 48999 Kb | 609 | Скачать | |

| Пример1.svg | 35 Kb | 374 | Скачать | |

| Пример1.nc | 91 Kb | 462 | Скачать |

Программа LaserGRBL.

Программа LaserGRBL предназначена для работы с лазерными станками с GRBL прошивкой. Это, наверно, и понятно из названия программы.

Описание программы LaserGRBL.

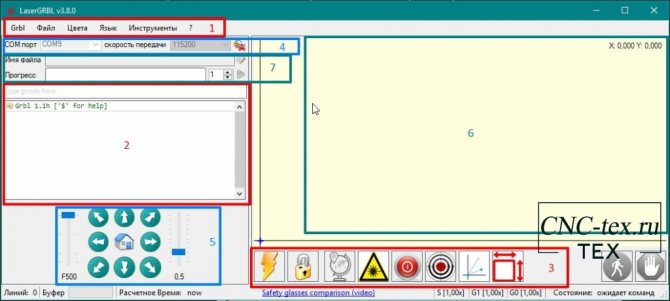

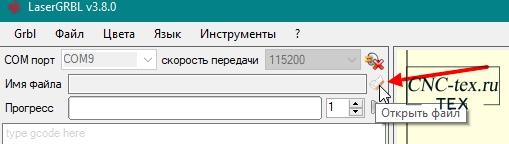

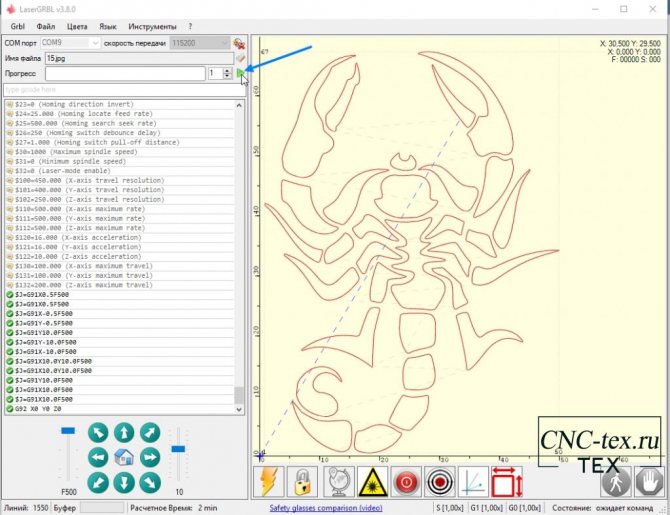

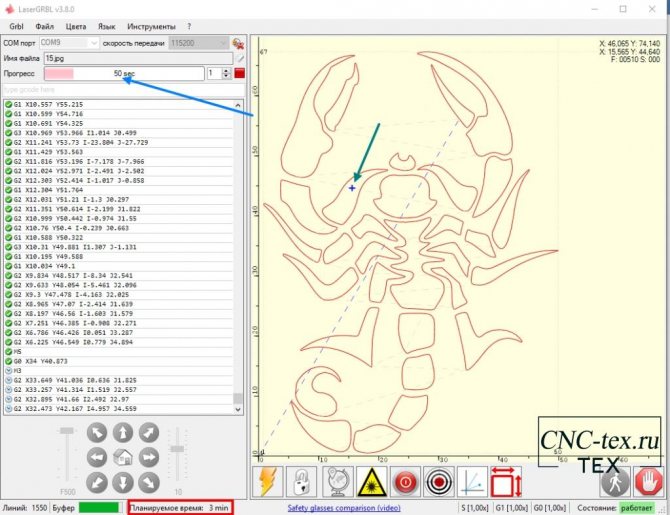

Кратко рассмотрим все основные возможности программы, а начнем с главного окна программы LaserGRBL.

- Главное меню

- Консоль. Аналог монитора порта.

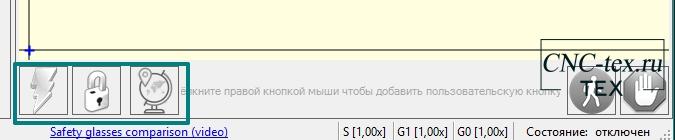

- Кнопки управления. Можно добавлять свои. Из коробки идут всего 3 первые кнопки.

- Подключение к станку. Выбираем порт и скорость. Аналогично Arduino.

- Панель управления осями. Позволяет перемещать по осям, изменяя скорость и расстояние перемещения при одном нажатии на кнопку.

- Рабочее поле. Здесь выводится эскиз гравировки.

- Выбор файла для гравировки и процесс выполнения. Маленький серый треугольник — это кнопка запуска гравировки. Когда выбран файл для гравировки, кнопка меняет цвет на зеленый.

Настройка GRBL 1.1 в программе LaserGRBL.

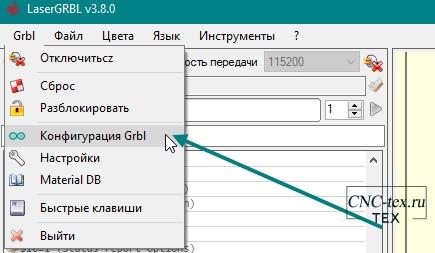

Настроить прошивку GRBL 1.1 можно, по аналогии с настройкой, через монитор порта, для этого в программе LaserGRBL используем командную строку в консоли (2). Также есть более простой способ настройки, для этого заходим в пункт меню GRBL –> Конфигурация GRBL.

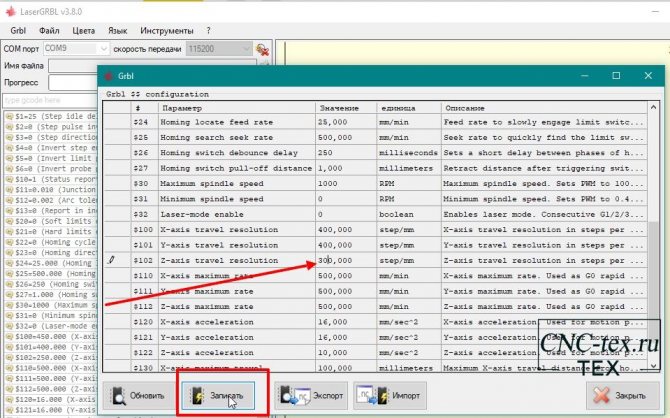

В открывшемся окне меняем значения в колонке «Значение». И после изменений нажимаем кнопку «Записать». Все настройки будут записаны в память микроконтроллера.

Данный инструмент также позволяет импортировать и экспортировать настройки, что помогает без проблем сохранить настройки и, при необходимости, загрузить обратно.

Управление осями в программе LaserGRBL.

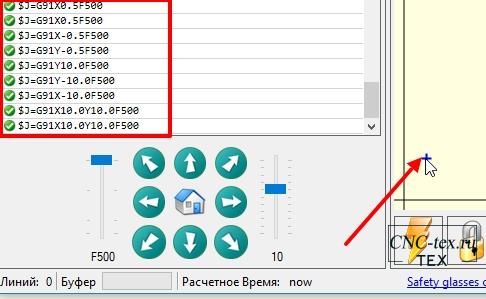

В панели управления осями (5) можно управлять перемещением по оси X и Y, с помощью кнопок со стрелками.

Кнопка с изображением домика возвращает все оси в нулевую точку. С левой стороны вертикальный ползунок настраивает скорость перемещения. С правой стороны ползунок позволяет менять шаг перемещения по осям от 0,1 мм до 200 мм. При любом перемещении в консоли выводятся команды, которые выполняются, и которые уже выполнены.

Синий крестик на рабочем поле (6) показывает, где сейчас находится лазер.

Выбор файла для гравировки.

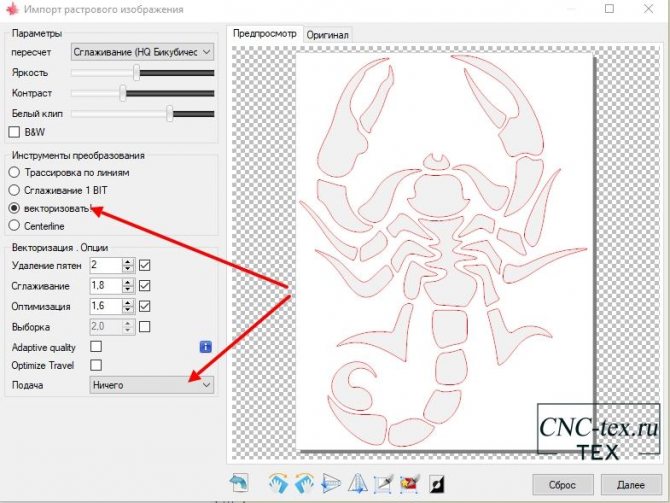

Для того, чтобы выбрать файл для гравировки, нужно нажать на иконку папки, в поле Выбор файла для гравировки (7).

Откроется окно выбора, затем выбираем нужный рисунок, или векторное изображение в формате .svg, после чего откроется окно настройки изображения для гравировки. Здесь можно поиграть с настройками и выбрать тот вариант, который вас устраивает. Также можно сделать гравировку только контура изображения.

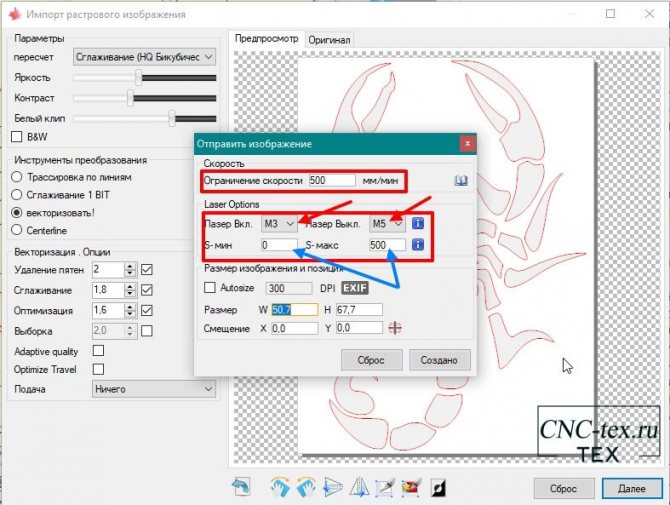

Нажав кнопку «Далее», откроется всплывающее окно настройки скорости станка, и команды, которые нужно отравлять для работы лазера (M3 и M5). Также можно выставить максимальную мощность лазера. Я выставил 500, так как мой станок не быстро перемещается, и при этом лазер сильно прожигает. На половине мощности гравировка проходит максимально качественно.

После нажатия кнопки «создать», откроется основное окно программы, и на рабочем поле появится наш рисунок, с отображением всех перемещений станка при гравировке изображения.

Для запуска гравировки нужно нажать на кнопку «пуск», после чего начнется гравировка с отображением, в режиме реального времени, расположения лазера.

Также вы можете посмотреть, сколько, ориентировочно, гравировка займет времени, и сколько уже выполнено, в разделе «прогресс».

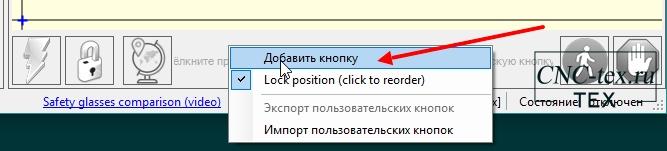

Добавляем дополнительные кнопки управления в программу LaserGRBL.

В программе есть стандартные кнопки управления (3), давайте добавим еще несколько необходимых, для комфортной работы с лазерным гравером. Ниже представлены иконки с командами.

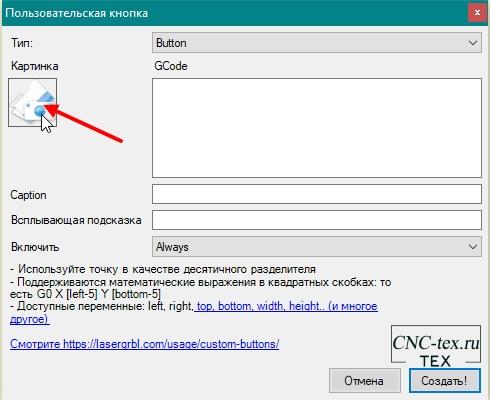

Правой кнопкой мыши кликаем на нижнем поле программы, и нажимаем «Добавить кнопку». С левого края, нажимаем на пиктограмму и выбираем, из Папки «Иконки», изображение.

Далее, копируем его название, и открываем. Выбранное изображение появилось на месте пиктограммы. Далее, в поле «Всплывающая подсказка», добавляем текст подсказки. В поле GCode прописываем команду.

А как насчет взаимодействия

Удивительно слушать заявления некоторых умельцев, что для ЧПУ Ардуино не подходит, тем более, невозможен симбиоз mach3 arduino, якобы они не желают взаимодействовать.

Другие же уверены в противном: ардуину можно реализовать для ЧПУ при помощи трёх вариантов:

- Полностью автономный контроллер.

- Плата-интерпретатор отвечает за движения, но они рассчитываются на компьютере.

- Плата-транслятор (переходник) – выполняет роль виртуального ЛПТ-порта.

Многие пользователи в сети, у которых проблемная электроника, просят посоветовать им программу, чтобы станки под управлением таковой, могли работать чётко и бесперебойно. Фрезеры на станке призваны заготовку обрабатывать равномерно, выполняя сигналы программного блока.

Задания

- Гипноз. Запрограммировать контроллер таким образом, чтобы на светодиодной матрице с периодом в 1 секунду появлялись концентрические окружности с постоянно увеличивающимся радиусом.

- Игра змейка. Реализовать на светодиодной матрице 8×8 такую известную игру, как змейка. В схему необходимо добавить четыре кнопки для управления направлением движения, а также зуммер для сигнализации события съедания яблок (или что там ест змея…).

- Электронный уровень. Добавить в схему акселерометр. Написать программу, которая будет отображать на светодиодной матрице точку, координаты которой зависят от наклона всего устройства. Например, когда устройство зафиксировано параллельно земле (перпендикулярно вектору гравитации), то точка находится в центре. При наклоне электронного уровня влево, точка пропорционально смещается право.

Станок ЧПУ (3Д принтер), Arduino Uno и мощные движки или CNC Shield VS плата опторазвязки 5 осей

Собрав всё воедино получаем совершенно потрясающие характеристики:

- низкая стоимость станка с ЧПУ (менее 100$ или 3000 руб без учёта стоимости компьютера);

- лёгкая доступность всех деталей станка;

- работа с растровыми изображениями, которые легко может создать любой человек в простом графическом редакторе (например Paint);

- расширяемая платформа для разработки множества смежный систем;

- в идеале программное обеспечение должно иметь возможность обработки фотографий и/или изображений, полученных с обычного сканера.

Изначально планировалось использовать станок с ЧПУ на ардуино

для фрезерования плоских фигур, орнаментов и объёмных тел. Однако, впоследствии к станку был подключен контактный датчик для3D-сканирования . Затем, на станок был установленлазерный модуль для гравирования / выжигания. И, наконец, станок с ЧПУ был превращён в 3D-принтер: для этого потребовалось установить дополнительный блок, который называетсяэкструдер .

Таким образом, получаем не просто 3-хкоординатный станок для фрезерования с ЧПУ на Ардуино, а целую платформу, на базе которой легко собирается:

- станок для фрезерования 2D-фигур и 3D-тел;

- контактный 3D-сканер;

- лазерный гравер / выжигатель с ЧПУ;

- 3D-принтер.

На сайте выложены подробные схемы сборки станка с ЧПУ

, включая его модификации,чертежи станка с ЧПУ , исходные коды программного обеспечения, а также исходные коды прошивок для Arduino.

Станок с ЧПУ на Ардуино

и его модификации собирались своими руками. Для промышленных целей такой станок с CNC конечно не подойдёт, однако для штучного изготовления и освоения принципов работы механики и программного обеспечения подходит.

Кроме того, на сайте имеется отдельный раздел, посвящённый приобретению компонентов самодельного станка с ЧПУ

и необходимых расходных материалов, где описано, где, как и по какой цене можно приобрести требуемые составляющие простого станка CNC.

Шаг первый. Делаем основание станка (ось Х)

Для изготовления основы понадобится несколько брусков, в которых нужно будет просверлить несколько глухих и сквозных отверстий. Затем устанавливают металлические валы, они служат в качестве привода для оси Х.

Резьбовой вал устанавливается по центру, а по бокам устанавливаются два стальных вала в качестве направляющих. Когда резьбовой вал вращается, каретка перемещает резьбовой стол по оси Х.

Брусок должен быть как можно толще, так как чем тяжелее будет основа, тем надежнее будет стоять станок во время работы. А это, в свою очередь, повышает качество изготовления во время работ.

Выход CLK+ нужно подключить к пину step на Arduino. Контакт CW+ нужно подключить к пину direction. Ну а CLK- и CW нужно подсоединить к пину GND. Контакты EN+ EN- не используются.

Шаг шестой. Программная часть устройства

На следующем этапе нужно загрузить программное обеспечение, которое будет управлять станком. Процесс это не сложный, нужно загрузить код с помощью программы XLoader на плату Arduino. После этого нужно открыть GCodeSender, чтобы соединить плату Arduino с персональным компьютером. После этого плата будет готова для управления станком CNC.

Лазерный гравер на Arduino своими руками

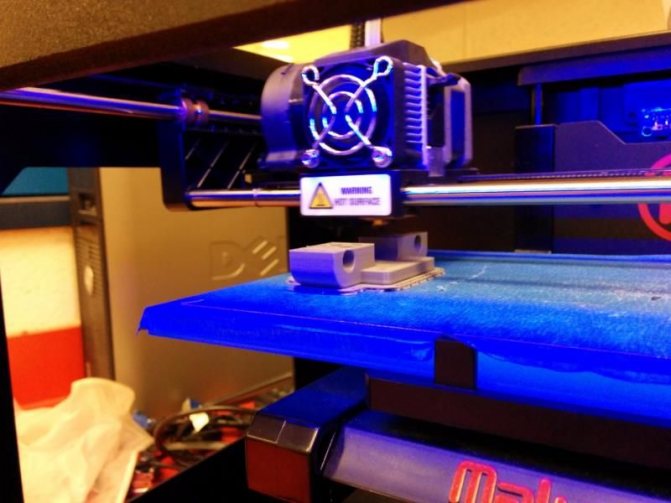

На сборку такого гравера у автора ушло 4 месяца, его мощность составляет 2 Ватта. Это не слишком много, но вполне позволяет делать гравировку на дереве и пластике. Также устройство может резать пробковое дерево. В статье имеется весь необходимый материал для создания гравера, включая STL файлы для распечатки узлов конструкции, а также электронные схемы для подключения двигателей, лазеров и так далее.

Видео работы гравировщика:

Материалы и инструменты:

— доступ к 3D-принетру; — стержни из нержавеющей стали 5/16″; — бронзовые втулки (для подшипников скольжения); — диод М140 на 2 Вт; — радиатор и кулеры для создания охлаждения диода; — шаговые двигатели, шкивы, зубчатые ремни; — суперклей; — деревянный брус; — фанера; — болты с гайками; — акрил (для создания вставок); — линза G-2 и драйвер; — термопаста; — защитные очки; — контроллер Arduino UNO; — дрель, режущий инструмент, саморезы и т.д.

Процесс изготовления гравера:

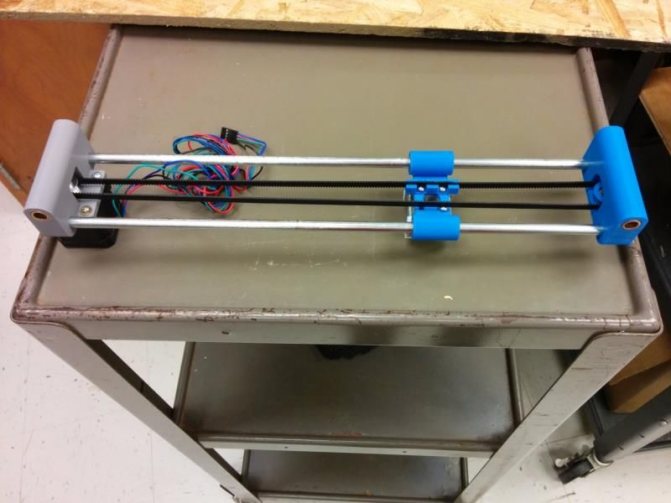

Шаг первый. Создаем ось Y

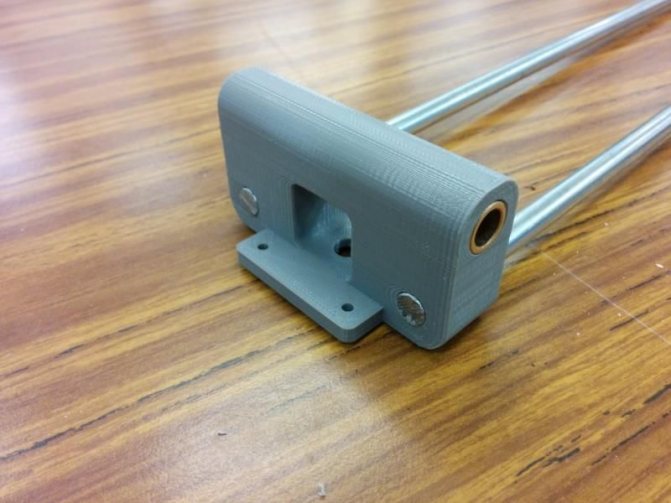

Сперва в Autodesk Inventor нужно разработать каркас принтера. Затем можно приступать к распечатке элементов оси Y и к ее сборке. Первая деталь, которая печатается на 3D-принтере, нужна для того, чтобы установить шаговый мотор на ось Y, подключить стальные валы и обеспечить скольжение вдоль одного из валов оси Х.

После того как деталь будет распечатана, в нее нужно установить две бронзовые втулки, они используются в качестве опор скольжения. Чтобы снизить трение втулки нужно смазать. Это отличное решение для подобных проектов, поскольку обходится дешево.

Что касается направляющих, то они сделаны из стрежней нержавеющей стали диаметром 5/16″. Нержавейка имеет небольшой коэффициент трения с бронзой, поэтому отлично подходит для подшипников скольжения.

На ось Y также устанавливается лазер, он имеет металлический корпус и достаточно сильно греется. Чтобы снизить риск перегрева нужно установить алюминиевый радиатор и кулеры для охлаждения. Автор использовал старые элементы от контроллера робота.

Помимо всего прочего в блоке для лазера 1″Х1″ нужно сделать отверстие 31/64″ и добавить болт к боковой грани. Блок соединяется с другой деталью, которая тоже напечатана на 3D-принтере, она будет перемещаться по оси Y. Для передачи движения используется зубчатый ремень.

После сборки модуля лазера он устанавливается на оси Y. Также на этом этапе устанавливаются шаговые двигатели, шкивы и зубчатые ремни.

Шаг второй. Создаем ось X

Для создания основания гравера использовалось дерево. Самое главное при этом, чтобы две оси X находились четко параллельно, иначе устройство будет клинить. Для перемещения вдоль координаты X используется отдельный мотор, а также приводной ремень в центре по оси Y. Благодаря такой конструкции система получилась простая и отлично работает.

Для крепления поперечной балки, которая соединяет ремень с осью Y, можно использовать суперклей. Но лучше всего для этих целей распечатать на 3D-принтере специальные кронштейны.

Шаг третий. Подключаем и проверяем электронику

Чтобы проверить, как работает электроника, автор включил ее вне станка. Для охлаждения электроники используется компьютерный кулер. Работает система на контроллере Arduino Uno, который связан с grbl. Чтобы сигнал можно было передавать в режиме онлайн, используется Universal Gcode Sender. Чтобы преобразовать векторные изображения в G-код, можно использовать Inkscape с установленным плагином gcodetools. Для управления лазером используется контакт, который контролирует работу шпинделя. Это один из самых простых примеров с применением gcodetools.

Шаг четвертый. Корпус гравировщика Боковые грани делаются из фанеры. Поскольку шаговый двигатель при работе немного выходит за пределы корпуса, в задней грани нужно сделать прямоугольное отверстие. Помимо этого нужно не забыть сделать отверстия для охлаждения, подключения питания, а также USB порта. Края верхней и передней части корпуса также изготавливаются из фанеры, в центральную часть устанавливаются стенки из акрила. Над всеми элементами, которые установлены в нижней части бокса, крепится дополнительная платформа из дерева. Она является базой для материала, с которым работает лазер.

Конечно, сложные изображения получаются не очень качественные, но вот простые гравировщик выжигает без труда. Также с помощью него можно без проблем резать пробковое дерево.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.