Содержание

Источник шума

В мастерской источником шума являются работающие инструменты, такие как орбитальный шлифовальный станок, пилорама, строгальный и фрезерный станок. В процессе их эксплуатации пыль, попадающая внутрь инструментов, вызывает увеличение уровня шума.

Более того, звук взаимодействует с расположенными рядом предметами, вызывая их вибрации, тем самым, повышая уровень шума в мастерской. Чтобы в этом убедиться, посмотрите на справочные величины, демонстрирующие коэффициент поглощения звуковой волны для различных материалов.

Как вы можете видеть, разные материалы лучше или хуже поглощают разные частоты:

| Материалы для пола | 125 Гц | 250 Гц | 500 Гц | 1000 Гц | 2000 Гц | 4000 Гц |

| бетон или плитка | 0,01 | 0,01 | 0,15 | 0.02 | 0.02 | 0.02 |

| линолеум / виниловая плитка на бетоне | 0.02 | 0.03 | 0.03 | 0.03 | 0.03 | 0.02 |

| деревянные балки | 0,15 | 0,11 | 0,10 | 0,07 | 0,06 | 0,07 |

| паркет на бетоне | 0.04 | 0.04 | 0,07 | 0,06 | 0,06 | 0,07 |

| ковер на бетоне | 0.02 | 0,06 | 0,14 | 0,37 | 0,60 | 0,65 |

| ковер на пене | 0,08 | 0,24 | 0,57 | 0,69 | 0,71 | 0,73 |

| Материалы для сидения | 125 Гц | 250 Гц | 500 Гц | 1000 Гц | 2000 Гц | 4000 Гц |

| полностью сплошная ткань мягкая | 0,60 | 0,74 | 0,88 | 0,96 | 0,93 | 0,85 |

| деревянные скамьи | 0,57 | 0,61 | 0,75 | 0,86 | 0,91 | 0,86 |

| тонкая ткань мягкая | 0,49 | 0,66 | 0,80 | 0,88 | 0,82 | 0,70 |

| металлические / деревянные сиденья | 0,15 | 0,19 | 0,22 | 0,39 | 0,38 | 0,30 |

| Стеновые материалы | 125 Гц | 250 Гц | 500 Гц | 1000 Гц | 2000 Гц | 4000 Гц |

| Кирпич: неглазурованный | 0.03 | 0.03 | 0.03 | 0.04 | 0,05 | 0,07 |

| Кирпич: неглазурованный и окрашенный | 0,01 | 0,01 | 0.02 | 0.02 | 0.02 | 0.03 |

| Бетонный блок — крупный | 0,36 | 0,44 | 0,31 | 0,29 | 0,39 | 0,25 |

| Бетонный блок — окрашенный | 0,10 | 0,05 | 0,06 | 0,07 | 0,09 | 0,08 |

| Стекловолокно | 0,22 | 0,82 | 0,99 | 0,99 | 0,99 | 0,99 |

| Стеклоткань | 0,05 | 0,15 | 0,45 | 0,70 | 0,80 | 0,80 |

| Пена Sonex 50 мм | 0,06 | 0,25 | 0,56 | 0,81 | 0,90 | 0,91 |

| Пена SDG 76 мм | 0,24 | 0,58 | 0,67 | 0,91 | 0,96 | 0,99 |

| Пена SDG 100 мм | 0,33 | 0,90 | 0,84 | 0,99 | 0,98 | 0,99 |

| Пена полиуретановая | 0,13 | 0,22 | 0,68 | 1,00 | 0,92 | 0,97 |

| Стекло 4 см | 0,18 | 0,06 | 0.04 | 0.03 | 0.02 | 0.02 |

| Стеклянное окно | 0,35 | 0,25 | 0,18 | 0,12 | 0,07 | 0.04 |

| Штукатурка: гладкая на плитке / кирпиче | 0,013 | 0,015 | 0.02 | 0.03 | 0.04 | 0,05 |

| Штукатурка: грубая на рейке | 0.02 | 0.03 | 0.04 | 0,05 | 0.04 | 0.03 |

| Мрамор / плитка | 0,01 | 0,01 | 0,01 | 0,01 | 0.02 | 0.02 |

| Листовая сталь | 0,29 | 0,10 | 0,05 | 0.04 | 0,07 | 0,09 |

| Дерево / фанера | 0,28 | 0,22 | 0,17 | 0,09 | 0,10 | 0,11 |

| Потолочные материалы | 125 Гц | 250 Гц | 500 Гц | 1000 Гц | 2000 Гц | 4000 Гц |

| Акустические плитки | 0,05 | 0,22 | 0,52 | 0,56 | 0,45 | 0,32 |

| Акустические потолочные плитки | 0,70 | 0,66 | 0,72 | 0,92 | 0,88 | 0,75 |

| Стекловолокно | 0,22 | 0,82 | 0,99 | 0,99 | 0,99 | 0,99 |

| дерево | 0,15 | 0,11 | 0,10 | 0,07 | 0,06 | 0,07 |

| Пена Sonex 50 мм | 0,06 | 0,25 | 0,56 | 0,81 | 0,90 | 0,91 |

| Пена SDG 76 мм | 0,24 | 0,58 | 0,67 | 0,91 | 0,96 | 0,99 |

| Пена SDG 100 мм | 0,33 | 0,90 | 0,84 | 0,99 | 0,98 | 0,99 |

| Пена полиуретановая | 0,13 | 0,22 | 0,68 | 1,00 | 0,92 | 0,97 |

| Штукатурка: гладкая на плитке / кирпиче | 0,013 | 0,015 | 0.02 | 0.03 | 0.04 | 0,05 |

| Штукатурка: грубая на рейке | 0.02 | 0.03 | 0.04 | 0,05 | 0.04 | 0.03 |

| Листовая сталь | 0,29 | 0,10 | 0,05 | 0.04 | 0,07 | 0,09 |

| Дерево / фанера | 0,28 | 0,22 | 0,17 | 0,09 | 0,10 | 0,11 |

| Разное | 125 Гц | 250 Гц | 500 Гц | 1000 Гц | 2000 Гц | 4000 Гц |

| вода | 0,008 | 0,008 | 0,013 | 0,015 | 0,020 | 0,025 |

| люди (взрослые) | 0,25 | 0,35 | 0,42 | 0,46 | 0,5 | 0,5 |

Кроме того, пыль вредит здоровью людей, работающих в мастерской, поэтому наличие пылеуловителя является первоочередной задачей. Понятно, что с пылью нужно бороться, но сами пылеулавливающие установки также создают шум. А значит, и с ним также необходимо что-то делать.

Особенности монтажа

Вытяжные устройства монтируют при постройке сразу после того, как закончилась обшивка стен и была проложена электропроводка. Отверстие для удаления воздушных масс должно располагаться значительно ниже (идеальный вариант – в полу), чем то, откуда поступает воздух. Такая особенность конструкции позволяет выводить не только отработанный воздух, но и мелкодисперсные частицы, которые появляются при работе с краскораспылителями.

Вытяжка в гараже или мастерской может быть смонтирована из готовых элементов. В этом случае сложностей не возникает: достаточно следовать инструкции, и качественная установка будет произведена. Но готовые вытяжные устройства стоят дорого, и не всем они по карману. Если нет средств, а красить необходимо, то вполне возможно сделать вытяжку самостоятельно.

Изготовление фильтрующей системы

Систему фильтров для стружкоотсоса изготовить самостоятельно затруднительно. Приобретение уже готового устройства упрощает работу. Однако для его закрепления нужно создать посадочное место, оно должно быть герметичным.

Конструкцию под фильтр можно изготовить из дерева. Отводящее отверстие должно быть достаточно большим, так как небольшой диаметр снижает пропускную способность. В дополнительном креплении фильтр не нуждается, если изготовленный блок совпадает по размерам с отверстием.

Изготовление фиксирующего кольца и фигурных вставок

Корпус для фильтров изнутри необходимо усилить поликарбонатом. Для его закрепления требуются фиксирующие кольца, обычно хватает двух, и вертикальные планки. В домашней мастерской проще изготовить такие кольца из дерева, но они должны обладать достаточной прочностью.

Установка колец

Корпус начинают собирать с установки фиксирующих колец и поликарбонатных листов. Соединяются элементы саморезами. Герметизация устройства повышается, если в кольцах сделать отверстия для листов, которые после их закрепления заделываются герметиком.

Устройство бокового патрубка

Боковой патрубок устанавливается с целью предотвращения поломки конструкции вследствие возможного засорения фильтров. Чтобы его установить, в поликарбонате просверливается отверстие, которое затем с двух сторон перекрывается предохранительным патрубком.

Для повышения герметизации используется герметики или между стенкой и деревянными планками закрепляется резиновая прокладка. Патрубок на корпусе закрепляется гайками или болтами.

Устройство верхнего ввода

Синхронное включение стружкоотсоса обеспечивает всасывание опилок в верхней части прибора. Чтобы сделать верхний ввод присоединяют небольшой корпус, внутри которого размещают патрубок от ненужного пылесоса. Этим обеспечивается крепкая фиксация всасывающей трубы и возможность ее отсоединения при необходимости.

Изготовление фигурной вставки

Входной патрубок соединяется с корпусом при помощи фигурной вставки. Вентилятор улитка для стружкоотсоса располагается напротив вставки, этим обеспечивается цикличное завихрение воздушного потока.

Фигурную ставку герметизируют, обработав места соединений герметиком.

Сборка фильтрующей системы

Изготовленный корпус для системы фильтров устанавливается на свое место. Необходимо учитывать, что внутри также будут закрепляться электронные детали, отвечающие за работу электродвигателя.

Снаружи корпуса требуется сделать еще один патрубок, он необходим для отведения потока воздуха.

После установки корпуса с фильтрами закрепляется двигатель. Стружкооотсос устанавливается на подходящую емкость, в которую можно вставить мешки для сбора стружки. Объем мешков должен совпадать с размерами емкости. Закрепить корпус можно при помощи хомута.

Принцип работы централизованной системы пылеудаления

Рассмотрим, как работает система встроенного пылеудаления, имеющая циклоническую очистку воздуха. Подключив уборочный шланг к пневморозетке и запустив силовой агрегат, вы обеспечиваете поступление содержащего пыль воздуха в систему воздуховодов. Пройдя через воздуховоды, воздух попадает в специальную камеру силового агрегата. Здесь он начинает вращаться с большой скоростью и закручивается по спирали.

Пылесос с циклоном VACUFLO 980

При этом частицы пыли, обладающие определенным весом, под действием центробежной силы прижимаются к стенкам камеры и таким образом, отделяются от воздушных масс. Затем эта грязь направляется в специальную воронку, в которой частички пыли резко теряют скорость и собираются в пылесборник, а очищенный воздух, содержащий незначительную долю примесей, выводится вовне.

К сведению тех, кто боится перетрудиться — пылесборник системы Vacuflo вам придется очищать всего 2-3 раза в год. Собственно, на этом обслуживание встроенной системы пылеудаления и заканчивается.

Концепция проекта

Предвидя ваши вопросы по поводу того, что можно просто приобрести готовый вакуумный пылеудалитель, аргументирую: я купил один довольно дорогой и «тихий» агрегат для слесарных мастерских и разочаровался его работой. Во-первых, у него оказалась низкая производительность, а во-вторых, заявленный уровень шума на поверку оказался значительно выше.

В конечном итоге я вернул его производителю и, желая использовать имевшиеся у меня узлы и материалы, придумал проект «Снайпер пыли» (Dust Sniper). Все затраты на сборку составили около 20 фунтов стерлингов.

Цель проекта:

- Создание эффективного пылеуловителя, автоматически включающегося в работу.

- Уровень шума должен быть предельно низким.

Изучив все варианты, я понял, что сделать его компактным при таких целях вряд ли получится, поэтому проработал конструкцию таким образом, чтобы организовать дополнительное рабочее место, использовав рабочую поверхность пылеуловителя в качестве верстака.

Рекомендации по эксплуатации

Если посмотреть стандартные инструкции, в них есть следующие рекомендации:

- Не использовать модель рядом с жидкостью и газом.

- Не работать под дождём.

- Избегать контакта с паром либо дымом.

- Избегать взрывоопасных предметов.

- К оборудованию допускаются только квалифицированные специалисты.

- При выявлении повреждения узлов техника отключается.

Выше описаны особенности и характеристики пылесоса для стружки и опилок. На рынке представлено множество производителей, среди которых стоит отметить компании EINHELL, FDB Maschinen, JET. Они выпускают разнообразные стружкоотсосы, которые остаются востребованными в мастерских, деревообрабатывающих цехах.

Схемы вентиляции частного дома и квартиры

Самый простой вариант реализуется в небольших домах и квартирах. Приточные отверстия располагают в жилых комнатах, вытяжки — в кухне и ванной. Поступающий в помещения воздух через щели под дверьми проникает в кухню и ванную, где и выводится. Такая схема работает при площади не более 100 квадратов.

Когда приточная вентиляция — отдельные устройства в каждой комнате, вытяжка — через кухню или ванну

В домах общей площадью более ста пятидесяти квадратов организуя две отдельные системы — приточную и вытяжную. Каждая из них имеет собственную систему воздуховодов. При таком устройстве в каждом помещении есть вытяжные и приточные отверстия в каждом из помещений. В этом случае регулировка интенсивности притока и оттока воздуха возможна в каждой комнате — можно подстроить атмосферу под требования ее обитателей.

При централизованных приточной и вытяжной вентиляции можно организовать подогрев или кондиционирование

При централизованной системе приточной вентиляции забираемый с улицы воздух подготовить легче — можно сделать единую систему очистки, подогрева. Подготовленный воздух уже можно разводить по помещениям. В этом случае в каждом помещении имеется по два вентиляционных отверстия — одно приточное, одно — вытяжное. Располагаются они в противоположных углах, закрываются решетками или диффузорами.

Приточно-вытяжная вентиляция в частном доме может быть организована таким образом: приточка децентрализованная, вытяжка — централизованная

Даже при большой площади дома приточную систему вентиляции можно сделать децентрализованной, как в первой схеме. При правильном подборе оборудования работать она будет не менее эффективно. Вопрос в том, что будет экономически выгоднее, так как придется решать проблему подготовки воздуха для каждого приточного канала. А оборудование то совсем недешевое.

Трубопроводы: что можно и что нельзя

Этот конический переходник служит для подсоединения гофрированного шланга или узкой трубы. Хомуты с защелками позволяют быстро собрать систему или разобрать ее для ремонта и обновления.

Чтобы избежать распространенных ошибок при проектировании системы трубопроводов, запомните следующие правила:

Применяйте трубы самого большого диаметра, которые можно подключить к вашему коллектору. Если на станке имеется патрубок диаметром 100 мм, это не означает, что к нему следует подключить трубу такого же или меньшего диаметра

Вместо этого стоит прежде всего обратить внимание на диаметр входного патрубка коллектора, который вы собираетесь приобрести. Большинство циклонов имеют входные патрубки диаметром 1 ВО или 200 мм, некоторые стружкососы с двумя мешками-фильтрами имеют 125- или 150-миллиметровые входные патрубки, поэтому лучше использовать трубы диаметром не менее 125 мм

Конические переходники позволяют соединить трубы разных диаметров с минимальными потерями статического давления.

Избегайте резких поворотов. Молекулы воздуха можно сравнить с автомобилями, мчащимися плотным потоком по шоссе. И тем, и другим требуется меньше времени, чтобы сделать поворот по плавной дуге, чем резко уйти в сторону под прямым углом. В пластиковых тройниках скорость потока снижается значительнее, чем в металлических, предназначенных специально для пылеудаления, отводы которых сходятся под небольшим углом.

Укоротите до минимума гибкие шланги. Их гофрированные стенки создают в три раза большее сопротивление воздушному потоку, чем гладкие трубы такой же длины и диаметра. Используйте как можно более короткие отрезки шлангов только для присоединения станков к трубопроводам.

Избегайте узких мест вблизи коллектора. Вместо двух колен с углами 90° лучше использовать два колена с углами 45°. Еще лучше приподнять коллектор повыше, чтобы соединить трубу основной магистрали с входным патрубком напрямую без каких-либо изгибов.

Два колена с углами 90s (слева) создают завихрения и повышают сопротивление. Два колена с углами 45° (в центре) вызывают меньше проблем, но прямая магистраль (справа) работает лучше всех.

Сделайте трубопроводы как можно короче. В единственной воздушной магистрали длиной 10 м или более, проходящей вдоль двух стен вашей мастерской, скорость воздушного потока может снизиться настолько, что засоры будут возникать постоянно. Вместо одной длинной магистральной трубы с последовательно подсоединенными к ней ответвлениями используйте относительно короткий основной трубопровод, направив от него диагональные ответвления к стоякам в местах установки станков.

Типы стружкоотсосов

Такие станки бывают трех типов:

- переносные

- стационарные

- мобильные.

К категории переносных относят малогабаритные пылеулавливатели. Установку и разборку таких устройств легко осуществить за короткий промежуток времени. Они имеют малый вес, их можно ставить на стол. Они используются в тех случаях, когда работы прочих типов данного оборудования невозможна или затруднена. Это бывает по причине малой площади помещения или по техническим причинам. Стоит отметить, что переносные устройства не всегда качественно удаляют отходы, вследствие своей невысокой мощности, а, следовательно, и невысокой производительности.

Мобильные пылеулавливатели можно разместить возле станка. Они занимают мало места, и демонтаж тоже не займет много времени. Для перемещения понадобится тележка или штатные ролики. При помощи мобильных пылеулавливателей можно обслуживать два станка по очереди. Однако, обязательно выполнение следующего условия – станки должны работать в разное время. Некоторые модели таких стружкоотсосов имеют двухступенчатую систему фильтрации воздуха.

Стационарные стружкоотсосы устанавливаются на постоянное место, без возможности передвижения. Они отличаются более высоким уровнем мощности в сравнении с предыдущими вариантами.

Рейтинг лучших приборов

Профессионалы составили рейтинг лучших моделей с учетом характеристик устройств и их стоимости.

Scheepach (Woodster) HD 12

Один из самых востребованных агрегатов немецкого производства, который можно использовать не только в домашних условиях, но и на производстве. Прибор оснащен мощным мотором. Агрегат быстро убирает стружку разного размера, а также очищает воздух от мельчайших частиц.

Преимущества:

- Мощный двигатель.

- Высокая скорость всасывания.

- Объемный мешок для стружки.

- Удобная ручка, которая позволяет

легко переставлять аппарат. - Компактные габариты.

- Малый вес.

Недостатки у агрегата не обнаружены.

Metabo SPA 1200

Этот еще один агрегат немецкого производства. Прибор отличается высокой мощностью мотора, а также продолжительным эксплуатационным периодом без возникновения неисправностей.

Инструмент имеет небольшой размер и колесики, что позволяет его быстро и легко переставлять в мастерской с места на место.

Инструмент можно использовать для любых пилящих и шлифовальных станков. Он быстро и качественно избавляет как от большой стружки, так и от мельчайшей выли.

Преимущества:

- Относительно бесшумная работа.

- Наличие эффективного фильтра.

- Прочный корпус, обладающий устойчивостью

к механическим воздействиям. - Большая гарантия – 3 года.

Недостатки:

Низкая производительность.

FDB Maschinen ST 300S

Это мощный агрегат, который рекомендован к применению на производстве. К прибору можно одновременно присоединить до трех станков. При этом оборудование имеет небольшие габариты. Основная особенность – возможность использования в течение длительного времени без перерывов, перегрева и уменьшения габаритов.

Преимущества:

- Высокая мощность и производительность.

- Возможность применения одновременно для трех станков.

- Высокая скорость высасывания.

- Можно использовать в течение длительного времени.

- Продолжительный эксплуатационный период.

Недостатки:

- Большие габариты.

- Высокая стоимость.

FOX F50-841

Такая модель оснащена мощным двигателем, который гарантирует неплохую производительность. Прибор можно использовать как в домашних условиях, так и на производстве.

Преимущества:

- Мощный мотор.

- Высококачественный фильтр.

- Объемный мешок для стружки.

- Простая замена фильтра.

Недостатки:

Слабая тяга.

Scheppach (Woodstar) ha 1000

Это прибор для применения в домашних условиях. Машина оснащена металлическим корпусом, который обладает повышенной прочностью и устойчивостью к механическому воздействию.

Мешок стружкоотсоса имеет объем 50 литров. Это позволяет мастеру редко вытряхивать стружку.

Преимущества:

- Повышенная прочность корпуса.

- Универсальность – можно использовать для удаления сухих и влажных загрязнений.

- Удобная ручка, которая позволяет быстро переставлять агрегат.

Недостатки:

- Низкая мощность.

- Можно использовать только для небольших станков.

Proma OPM-150

Легкий и компактный агрегат, который можно использоваться в домашних условиях даже в маленьких помещениях. Корпус оснащен небольшими колесиками, обеспечивающими мобильность агрегата. Мотор имеет хорошую мощность и при этом относительно бесшумно работает.

Преимущества:

- Компактные габариты и небольшой вес.

- Большой диаметр вытяжного штуцера.

- Высокая производительность.

Недостатки:

Небольшой и неудобный мешок,

который сложно вытряхивается.

JET DC-900

Это портативный стружкоотсос швейцарского производства, который можно использовать для любого деревообрабатывающего станка. Он имеет не слишком мощный двигатель и не отличается высокой производительностью. Именно поэтому его не рекомендуется использовать для производства, а только в домашних условиях.

Прибор имеет небольшие габариты и малый вес. Корпус инструмента оснащен колесиками, которые позволяют переставлять агрегат с места на место.

Мешок устройства имеет большой объем, который составляет 55 литров. Его можно легко освобождать от мусора.

На выходе прибора расположен фильтр. Именно он освобождает воздух даже от пыли небольшого размера.

Преимущества:

- Фильтр нового поколения, который эффективно очищает воздух.

- Простота съема и установки мешка.

- Удобная транспортировка с помощью ручек и колесиков.

Недостатки:

Низкая мощность и производительность.

Основные параметры стружкоотсоса, влияющие на его выбор

При выборе стружкоотсоса в первую очередь во внимание принимают следующие параметры:

- Производительность или величину воздушного потока в единицу времени (м3/мин; м3/ч). Она должна быть достаточной для штатной работы подключаемого к стружкоотсосу оборудования.

- Разрежение на всасывании (входе), измеряемое в Па.

- Скорость воздушного потока (м/с).

- Патрубки ─ их количество и размеры. От этого зависит, какой шланг для стружкоотсоса, можно использовать.

Часто для оптимального интегрирования стружкоотсоса в действующую производственно-технологическую схему важно знать его габариты. Небесполезной будет информация о массе

Мощность электродвигателя вносит весомый вклад в величину эксплуатационных расходов. Другие, связанные с электричеством параметры ─ вид тока питающей сети, его частота и напряжение (в т. ч. напряжение цепей управления).

Качество очистки воздуха напрямую зависит от того, какой класс имеет фильтр для стружкоотсоса, максимальной допустимой концентрации пыли на его входе (в г/м3), минимального размера 100-процентно улавливаемых частиц (обычно в мкм), степени очистки (в %) для частиц указанного производителем размера, площади фильтрования (м2). На удобство эксплуатации стружкоотсоса влияют количество и объем емкостей (мешка или мешков) для отходов. Часто потребителя интересуют уровень звуковой мощности (Дб) и вибрационные характеристики. Значимым параметром является максимально допустимое расстояние от станка до стружкоотсоса. И, разумеется, важнейший фактор, определяющий выбор, ─ цена.

Хватит ли места?

Прежде чем решить, какой тип стружкососа выбрать для вашей мастерской, прикиньте, сколько места можно выделить для его размещения. Простой одноступенчатой модели потребуется не более 0,5 м2 площади пола. Дополнительный бак-сепаратор займет еще около 0,25 м2. Большая двухступенчатая система с циклоном может иметь высоту более 2,5 м и уменьшить свободную площадь на 1,5 м2. Если планируете перемещать портативный стружкосос от станка к станку, прикиньте, хватит ли места для маневрирования в проходах, а также для парковки самого стружкососа и хранения шланга. Решив устроить централизованную систему пылеудаления, следует освободить место на стене или потолке для разводки труб ко всем станкам, чтобы под ногами не было препятствий (прочтите вставку «Как разместить воздуховоды»). Тщательно продумайте план размещения каждого из ваших станков. Для лучшей работы системы устанавливайте станки, требующие наибольшего воздушного потока (рейсмусовый, строгальный и шлифовальный), как можно ближе к стружкососу.

Наконец, обследуйте электросеть в мастерской, чтобы выяснить, выдержит ли она включение и одновременную работу деревообрабатывающего станка и стружкососа.

Как сделать фильтр типа циклон и воздуховод своими руками?

Сначала необходимо определить мощность вентилятора, ведь именно от нее будет зависеть производительность всей системы. Четкой формулы не существует. Но в большинстве случаев для обслуживания одного фуговочного станка с длинной барабана в 30 см или одного фрезерного станка с диаметром фрезы 10 см достаточно мощности 1,5–2 кВт.

Если невозможно достать вентилятор достаточной мощности, то можно использовать бытовой пылесос старой модели, однако такая система аспирации пригодна лишь для ручного электроинструмента.

При работе со станком такая вентиляция будет часто забиваться, ведь скорости движения воздуха не хватит для нормального продвижения стружки по воздуховоду.

После этого нужно выбрать тип и конструкцию фильтра. Полноценные циклонные фильтры сделать довольно сложно.

Но из обычной железной или пластиковой бочки объемом 200–500 литров можно сделать очистное устройство, пригодное для использования в гараже или маленькой столярной мастерской.

Для этого нужна бочка с герметичной закрывающейся крышкой, любая щель резко снизит эффективность системы.

В крышку нужно вставить два патрубка – один короткий и прямой, другой чуть длинней и изогнутый под углом 45 градусов. В качестве патрубков подойдут обычные трубы из ПВХ диаметром 50–110 мм.

Короткий и прямой патрубок нужно вставить в крышку по центру, а более длинный и изогнутый (его делают из прямого отрезка трубы и уголка 45 градусов) — на расстоянии 1 см от края бочки и повернуть его приблизительно параллельно стенке.

Оба патрубка необходимо не только закрепить, но и герметизировать, для чего хорошо подходит термоклей. Короткий патрубок будет выходом, а длинный входом фильтра, поэтому воздуховод, ведущий к станку подключают к длинному патрубку, а воздуховод, ведущий к вентилятору соединяют с длинным.

Установка входного патрубка не в крышку, а в стенку бочки так, чтобы поток воздуха шел вдоль стенки, усложнит конструкцию, но повысит эффективность очистки.

Последовательная установка двух фильтров этого типа повысит эффективность очистки, ведь в первом будет оседать крупная и мелкая стружка, а второй задержит мелкую пыль. Если сделать крышку из плексигласа, то вы сможете контролировать наполнение фильтра и выбирать время его очистки.

Выбрав вентилятор и сделав фильтр, необходимо подобрать материал для воздуховодов.

Гибкие ПВХ шланги удобны и недороги, но обладают невысокой стойкостью к истиранию, поэтому срок их службы составляет 1–3 года.

Полиуретановые шланги служат 3–5 лет, но обходятся в несколько раз дороже аналогов из ПВХ. Иногда используют канализационные ПВХ трубы.

Однако из-за необходимости герметизировать каждый стык, такой воздуховод обходится заметно дороже того, что сделан из шланга.

Воздуховод из металлических труб обходится максимально дорого, но срок его службы неограничен, а сопротивление движению воздуха минимально.

Мы также подготовили ссылки на форумы, где пользователи обсуждают, как сделать циклон своими руками, а также самостоятельное изготовление и использование других аспирационных систем:

- мастеровой;

- металлический форум;

- форум профессиональных мебельщиков;

- форум любителей станков с ЧПУ.

Пылесос для мастерской

Процесс механической обработки деревянных заготовок всегда сопровождается выделением пыли или разбрасыванием стружки и опилок. В современных электроинструментах предусмотрена возможность подключения каких-либо установок для сбора и отвода древесных отходов, но их приобретение для бытовых нужд не всегда оправдано. На домашнем уровне с проблемой пылеудаления успешно справляется самодельное устройство. Рассмотрим подробно порядок изготовления пылесоса для мастерской.

Необходимые материалы и инструменты

Основой для реализации проекта служит старый бытовой пылесос, от которого используют следующие компоненты: •Моторную часть; •Регулятор мощности; •Провод электропитания; •Всасывающий шланг; •Насадки.

Для корпуса самоделки подбирают полиэтиленовую бочку емкостью 50–80 литров, обязательно с фиксируемой крышкой. Также понадобится: •Кусок пластиковой канализационной трубы диаметром 50 мм; •Фанера толщиной 5–10 мм; •Болты и гайки М6 – по 14 штук; •Полоса оцинкованной жести; •Фильтр воздушный от микроавтобуса; •Выключатель на 220 Вольт; •Шпилька резьбовая с шайбами и гайками; •Герметик строительный; •Наждачная бумага; •Стержни клеевые; •Сливной гофрированный шланг для стиральной машины; •Гофра электромонтажная ПНД 32.

Стыковочные узлы изготавливают из пластмассовых трубок и фитингов, подбираемых в зависимости от размеров патрубков на инструментах и диаметров заборных шлангов пылесоса.Перечень используемых инструментов: •Клеевой пистолет; •Дрель; •Ключи слесарные; •Отвертки; •Кусачки; •Электрический лобзик; •Острый нож; •Напильники; •Пистолет для герметика.

Процесс изготовления пылесоса для мастерской

Отступив от верха примерно 100 мм, на стенке бочки размечают отверстие под входной патрубок и высверливают его с помощью дрели. Затем ножом придают дырке овальную форму таким образом, чтобы внутренний конец трубы разместился вплотную к стенке и был направлен вниз под небольшим углом. Обезжиривают соединяемые поверхности и, используя клеевой пистолет, фиксируют патрубок на месте.

Тем же «горячим» способом на наружной части трубы закрепляют переходник для засасывающего шланга.

Лобзиком вырезают из фанеры два круга диаметром, немного меньшим, чем у крышки бочки. В заготовках делают сначала два отверстия под болты и закрепляют ими детали с обеих сторон крышки. Далее просверливают остальные дырки, снимают круги и шкуркой удаляют заусенцы. Наносят по периметру заготовок герметик, размещают детали на крышке и полностью устанавливают крепеж. По центру фанерных кругов выполняют отверстие под шпильку, а чуть в стороне – под забор воздуха моторным блоком.

С воздушного фильтра кусачками удаляют металлическую сетку, иначе она будет забиваться опилками и мешать очистке пылесоса. Один торец цилиндра закрывают заглушкой из фанеры.

Подготовленный фильтрующий элемент закрепляют на шпильке барашковой гайкой.

Моторная часть, как правило, имеет круглые формы. Поэтому для удобства монтажа из корпуса старого пылесоса вырезают пластиковые части, в которых находился двигатель. Благодаря им для закрепления агрегата на крышке бочки потребуется лишь один хомут, изготавливаемый из полоски жести.

Рядом с двигателем размещают выключатель и регулятор мощности, поместив последний в подходящую коробку. Остается соединить элементы между собой проводами и подключить кабель с вилкой. Убедившись в правильности соединений и в отсутствии оголенных контактов, подают питание и проверяют работу устройства.

Стандартный всасывающий шланг бытового пылесоса слишком короткий – его наращивают гофрированной трубкой для прокладки проводки или другим подобным изделием.

Изготовление насадок и переходников

Чистота в мастерской начинается с верстака. Для уборки рабочего места приспосабливают типовую щетку, идущую в комплектации бытового прибора.

Подсоединяют насадку посредством резинового переходника, отрезанного от соответствующей по калибру трубки, например, от патрубка системы охлаждения автомобиля.

Одним из самых мусорящих электроинструментов является электрорубанок. Выкидной штуцер у инструмента достаточно большой, скорее всего, шланг пылесоса подсоединится без проблем.

Для ручной плоскошлифовальной машины потребуется изготовить переходник, припаиваемый к фиксатору пылевого мешка.

В этом случае пригодится более тонкий шланг от слива стиральной машины и возможность электронного снижения мощности всасывания пылесоса, чтобы корпус не сжимался.

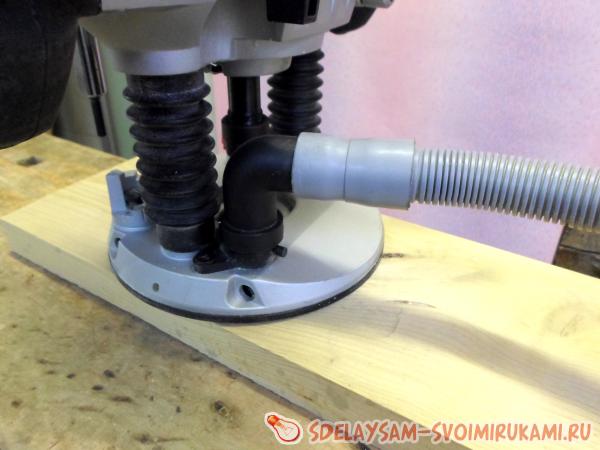

Эта же гофра подходит для отсоса стружки из рабочей зоны ручного фрезера.

Методом подбора находят соответствующие детали и для поддона круглопильного станка.

Требования

От того, какие созданы условия в покрасочной камере, зависит качество выполненных работ и безопасность работников. Требования по обустройству гаражного помещения к вытяжке, как основной части помещения, предъявляются следующие:

- поддержка температурного режима. Производители краски указывают оптимальную температуру – 22-24 °С, поэтому в систему встраивают нагревающий элемент, если на улице воздух более холодный;

- равномерное и направленное движение воздуха. В идеале вентиляция работает вертикально, сверху вниз;

- поддержка уровня влажности от 50 до 70 %, чтобы предотвратить чрезмерно быстрое высыхание краски;

- воздухообмен. В зависимости от типа выполняемых работ, воздух в помещении должен полностью меняться за определенное время.

Если гараж просторный, хорошо освещен по всему периметру, в нем нет никакого оборудования и стеллажей, он утеплен снаружи и изнутри, то организовать вентиляцию, отвечающую всем требованиям, не сложно.

Определите тип системы, которая вам нужна

Необходим стружкосос, который пропускает больше воздуха, чем требуется станку с учетом потерь из-за труб- воздуховодов или шлангов. Можно заняться вычислениями, чтобы определить оптимальную производительность, которая измеряется литрами в минуту или (в мощных установках) кубометрами в час. Но можно учесть несколько простых требований, которые позволят получить неплохой результат, не прибегая к расчетам. Любой стружкосос, способный справиться с потоком стружки и пыли от самого производительного станка, легко сможет работать и с остальными станками. Наиболее требовательными в большинстве домашних мастерских являются ленточно-шлифовальные и строгальные станки, которым необходима система пылеудаления производительностью около 950 м3/час или 260 л/мин. Даже если у вас нет таких станков, приобретение установки пылеудаления, способной работать с ними, позволит добавить их (или другое оборудование) в будущем.

Этот одноступенчатый стружкосос с двигателем мощностью 2,2 кВт благодаря двум кассетным фильтрам имеет вдвое большую площадь фильтрации воздуха по сравнению с обычными одноступенчатыми моделями, а в двух пылесборных мешках в два раза больше места для стружки.

При подключении только к одному станку с помощью гибкого шланга диаметром менее 150 мм и длиной не более 2,5 м любая одноступенчатая система с двигателем мощностью 750 Вт уверенно справится с задачей. Для централизованной системы с разводкой труб-воздуховодов необходимы электродвигатель мощностью не менее 1,5 кВт, вентилятор-крыльчатка диаметром 300-350 мм и трубы диаметром 150 мм с гладкими стенками. Если в мастерской длина воздуховодов превышает 6 м, выбирайте одноступенчатый стружкосос с двигателем мощностью не менее 1,5 кВт или циклон. Стоимость системы возрастает пропорционально мощности двигателя, диаметру вентилятора, типу фильтра и другим характеристикам. Самые дорогие системы с циклонами имеют два важных преимущества: эффективность и долговечность. Одна и та же крыльчатка с двигателем мощностью 1,5 кВт, установленная на циклоне, всасывает на 20% больше воздуха, чем при работе в одноступенчатом стружкососе с двумя мешками. А так как циклон отделяет стружки и большую часть мелкой пыли, прежде чем она достигнет фильтра, воздушный поток в нем не ослабевает, в отличие от одноступенчатых систем, эффективность которых снижается из- за засорения фильтра.

Не подвергаясь постоянному воздействию потока стружки и пыли, крыльчатка и двигатель в системе с циклоном служат дольше, чем в одноступенчатом стружкососе. Это позволяет использовать более производительные, а не более прочные крыльчатки. Если вы затрудняетесь в выборе системы, выбирайте наиболее производительную модель. Ошибкой окажется покупка слишком маленького стружкососа, но еще большей ошибкой будет экономия на высококачественных (и недешевых) фильтрах.